1.板翅式换热器的基本结构

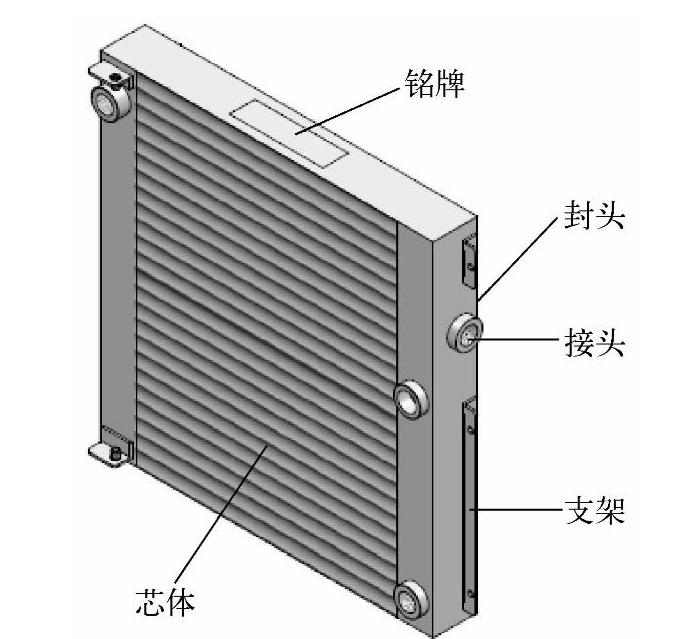

换热器是由芯体、封头、接管及支架等附件组成。流体的每一层通道由翅片、隔板和封条组成,每层通道在特定方位上都设有流体的进出口,并用该流体的进出口封头分别包容该流体的每层进出口,焊上各自的接管而组成,图3-38是普通板翅式换热器示意图。

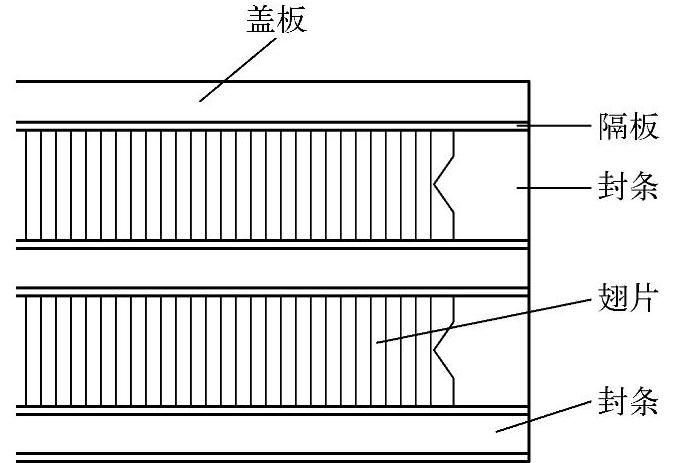

芯体由各流体的通道按需要依次叠置,真空钎焊成一体。每个通道由盖板、隔板、翅片和封条等零件组成。图3-39是芯体的基本结构示意图。

图3-38 普通板翅式换热器示意图

图3-39 芯体的基本结构示意图

2.传热设计

(1)翅片

板翅式换热器的核心为翅片,分为锯齿型、多孔型、平直型、波纹型和百叶窗型。这里只介绍常用的三种翅片:平直翅片、波纹翅片和锯齿翅片。

1)平直翅片:平直翅片又称光滑翅片,是最基本的一种翅片,它是由金属薄片制成的一种最简单的翅片形式,如图3-40所示。

平直翅片的特点是有很长的带光滑壁的长方形翅片,其传热特性和流量流动特性与流量在长的圆形管道中的传热和流动特性相似,翅片的主要作用是扩大传热面,而对于促进流体踹动的作用则很小。但流道长度对传热效果有明显的影响。平直翅片长度对于换热器的传热效率有较大影响,长度过短虽利于破坏传热边界层使热阻减小,传热效率可更高,但流体阻力则增大。

图3-40 平直翅片

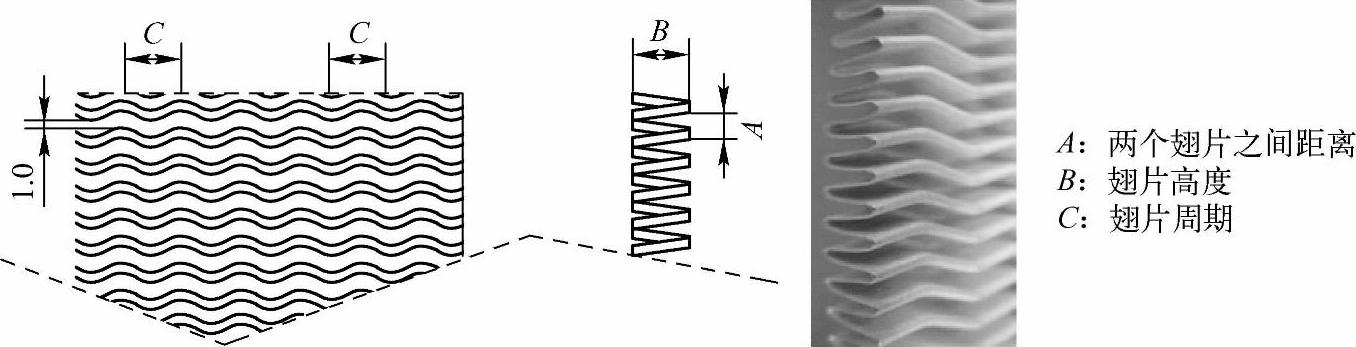

2)波纹翅片:波纹翅片的结构是在光直翅片上压成一定的波形(如人字形,所以又称人字形翅片),如图3-41所示。

流体在弯曲流道中不断改变流动方向,以促进流体的湍动,分离和破坏传热边界层,其效果相当于翅片的折断,波纹越密,波幅越大,其传热性能就越好。

图3-41 波纹翅片

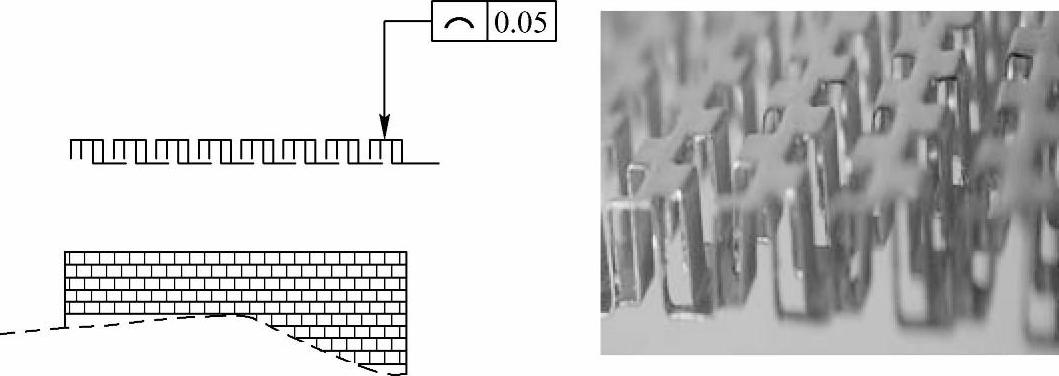

3)锯齿翅片:锯齿型翅片的结构特点是流体的流道被冲制成凹凸不平,其目的是增加流体湍动程度,并破坏传热边界层,从而强化传热过程使传热效率提高,故称该翅片为“高效能翅片”,如图3-42所示。

图3-42 锯齿翅片

锯齿翅片传热性能随切开长度而变化,即切开长度越短,其传热性能越好,因其有利于破坏传热边界层使热阻降低,但是压力增加。在传递相同热量的条件下,其压力降比相应的平直翅片小。因此被广泛采用于温差较小的切换式换热器和石油化工中。

(2)设计计算

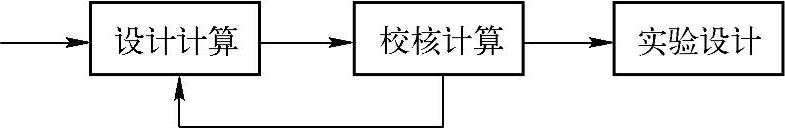

设计计算的基本流程如图3-43所示。

图3-43 设计计算的基本流程

在已知换热量Q(kW)、流量L(m3/h)、出水温度T2(℃)、进风温度t1(℃)、介质比热容C(kJ/kg·℃)的情况下,根据换热基本公式可得:

进水温度:

出风温度

对数平均温差与管翅式换热器定义一致,根据温度效率P=(t2-t1)/(T1-t1)、温度相关因素R=(T1-T2)/(t2-t1),查表得对数平均温差修正系数Ft。修正后的对数平均温差为

水侧/空气侧通道截面积为

换热面积为

(https://www.daowen.com)

(https://www.daowen.com)

当量直径De=4A/U;A为流体的流通截面积,U为湿周长度。

式中,W为翅片有效宽度(mm);n为通道层数;H为翅片宽度(mm);t为翅片厚度(mm);P为翅片间距(mm);x为打扰距离(mm),即翅片错位程度。

传热因子为Re的函数参考式(2-14),另外,St可以计算如下:

式中,α为传热系数。水侧,Re>90时,传热系数

Re≤90时,传热系数

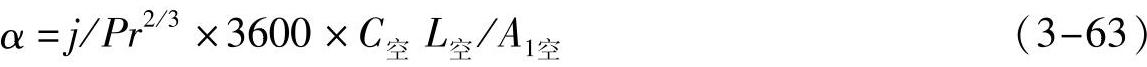

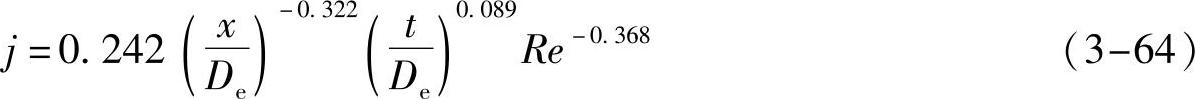

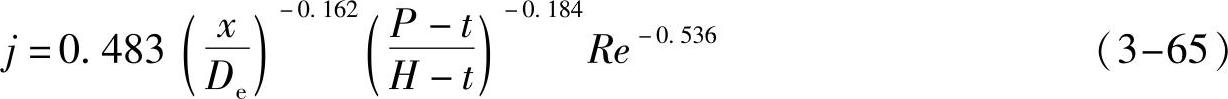

风侧时,传热系数

式中,j为传热因子。传热因子还可以通过图3-16中查出

当Re>1000时,传热因子

Re≤1000时,传热因子

水侧总传热系数

空气侧总传热系数

3.通风阻力设计

一般工程设计中简化换热器的阻力计算,把换热器分成三部分,即入口管、出口管和换热器的中心部分。

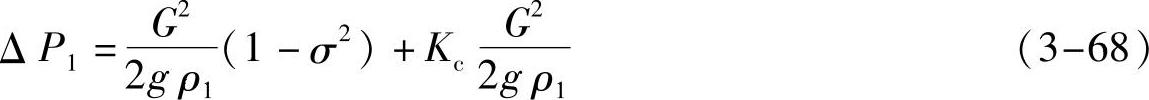

(1)换热器中心部分入口的阻力

由导流片出口至翅片中心部入口的流通截面的弯化而引起的压降为

式中,ρ1为入口处流体的密度;G为流体在板束的重力流量;σ为板束通道的面积与封头最大截面积之比;Kc为收缩处阻力系数。

(2)换热器中心部分出口的阻力

由于翅片中心部出口到导流片的流通截面的弯化而引起的压降为

式中,ρ2为出口处流体的密度;K3为扩大处阻力系数。

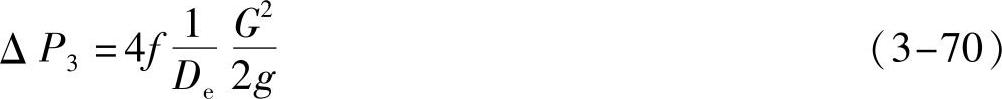

(3)换热器中心部分的压降

中心部的压力损失,主要由传热面形状的改变而产生的阻力和摩擦阻力组成。将这两种阻力综合考虑,可看作是作用于摩擦面积的等效剪切力,工程设计中一般不考虑密度变化。

流体经过板翅式换热器的总压降可以简化为

由于换热表面的摩擦损失是流动阻力的主要组成部分,一般把进出口的阻力忽略,这样只计算换热表面的摩擦损失ΔP3,即ΔP=ΔP3。这样根据图3-16查出摩擦因子f,根据公式即可以计算出阻力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。