热管本身可以看作为一个良好的导体,导热系数很大,可以把热量迅速传输到另一个地方,其他冷却方式可以与风冷液冷一致。热管具有良好的导热性能,传热系数为金银的40~1000倍[75];优良的均温性能,正常的热管蒸发端和冷凝端的温差仅1℃[76]。在第1章中已经较为详细地介绍热管的理论知识。本节只介绍常用的热管冷板相关的技术及选型。

1.热管设计

热管设计中需要考虑的问题有回流动力、重力、温度范围、热源、冷源、结构和寿命等。

(1)回流动力

热管常用的回流动力有毛细力和重力。形成毛细力的最常用的四种孔隙结构为凹槽、金属丝网、烧结粉末冶金制品和玻璃纤维/弹簧。

孔隙结构利用毛细管作用,为液体提供路径,从冷凝段运动到蒸发段。孔隙结构有时具有优势,有时却成为劣势,这取决于散热器具体的应用环境。有些孔隙结构具有较低的毛细极限,必须用在有重力协助的散热应用(垂直放置热管;蒸发段在下,冷凝段在上)。

(2)重力方向

为了实现最佳性能,借用重力帮助冷凝液回流;也就是说,蒸发段(加热段)位置在下,冷凝段(散热段)位置在上。如果采用重力不能帮助冷凝液回流(水平放置或重力阻止回流),整体散热性能就会减弱。性能减弱取决于众多因素,包括孔隙结构、热管长度和工作液,以及应用的热通量。精心设计后能够尽量避免性能流失,并且能够精确地预测性能。

(3)温度范围

根据孔隙结构的不同,热管可在温度低至-40℃的环境中运行。温度上限取决于工作液的变化,电子设备中多数热管采用水和甲醇/乙醇作为工作液,平均范围在60~80℃之间。

(4)排热

排热主要是将热量从热源传递到冷源中。在与热源连接处,一般结合传统铝挤、黏合通过翅片散热片或平直翅片模块等将热排放到空气中;如果将冷凝器封闭在冷却套管内,可以实现液冷,也可以实现二次换热将热传递到密闭式液冷系统里。

(5)长度和管径的影响

冷凝段和蒸发段之间的蒸气压力差,控制着蒸气从一端移动到另一端的速度。热管的直径和长度也影响着蒸气的移动速度,因此在设计热管时应该予以考虑。直径越大,可供蒸气从蒸发段到冷凝器移动的截面积就越大,从而能够提供更大输送热量的能力。相反,如果重力阻止冷凝液回流(反重力),蒸发段到冷凝段的距离越长,越降低传热效果:在反方向重力的阻止下,工作液从冷凝段运动到蒸发段的速度,受毛细极限的限制;而该毛细极限与以上距离成反比。因此,在没有重力相助的应用中,较短的热管,单位长度运载的热量要比长热管多。

2.热管寿命

热管作为电力电子冷却设备运用较多,广泛运用在较小功率较低电压的SVC、高压变频、航空航天等设备中。一般综合考虑电力电子器件的数目、阀组占地面积、寿命等诸多问题之后,是否决定采用热管的散热策略。对于SVC,文献[77]中建议在10 kV以下采用热管,而大于35 kV单相阀组所占体积肯定过大,将为减少电力电子装置的体积而采用其他换热方式。

影响热管冷板相容性的因素主要有3方面:产生不凝性气体;工作液体物性恶化;管壳材料的腐蚀、溶解。目前影响热管冷板寿命的基本因素是化学反应,普遍采用阿雷尼乌斯(Arrhenius)公式预计,即提高工作环境温度到T2,通过Arrhenius公式推测其在温度T1的寿命。

式中,EHT1

为在温度T1下的等效工作寿命;HTT2

为在温度T2(加速试验高温)时的工作寿命;δT为温度T1和温度T2的温差。(https://www.daowen.com)

热管没有活动部件,并且证明具有20年以上的寿命,因为折弯和压平会导致热管内部的液流运动发生变化,也会影响寿命。文献[78]曾经利用温度循环试验与上述公式预估除铝均温板外的热管冷板在最高工作温度下的寿命至少为6627 h。

3.热管的选型

热管用于电力半导体冷却,热管散热器的冷却安装方式包括自冷模块式(M)、风冷模块式(K)和风冷平板式(F)。

热管的型号设计如图3-22所示。

图3-22 热管的型号设计图

热管的选型一般要满足技术和功率等条件。

(1)电力半导体热管的技术要求

热管的技术要求与其他换热器一样,都有外观要求、尺寸安装和性能参数、性能曲线等要求。热管的其他性能均应满足标准JB/T 8757-1998。

(2)功率条件

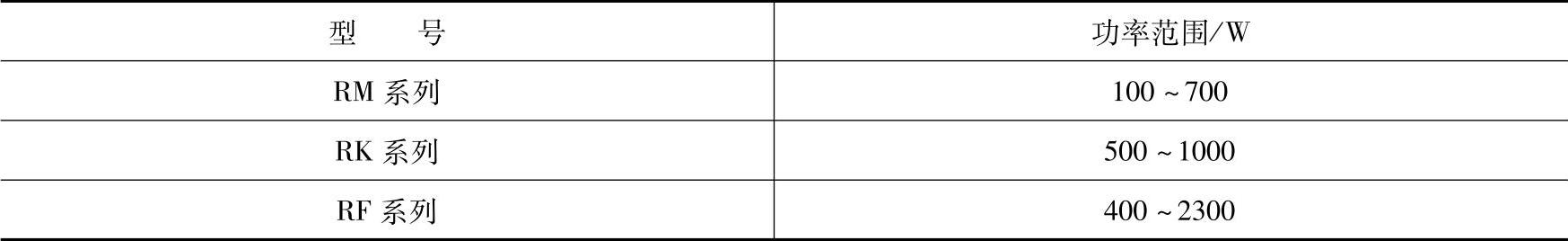

表3-10给出了标准热管的不同型号的功率范围。

表3-10 热管散热器

4.电力半导体的热管散热器案例

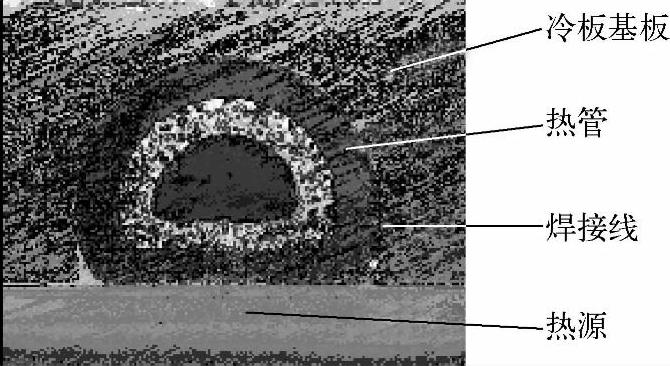

爱美达(Aavid)公司的水平分布设计,将热管嵌入到散热器底板上。铜热管与热源直接接触,从而消除了热源与嵌入的热管之间的空隙,提高了向外围材料传热的效率(http://www.aavid.com.cn),如图3-23所示。

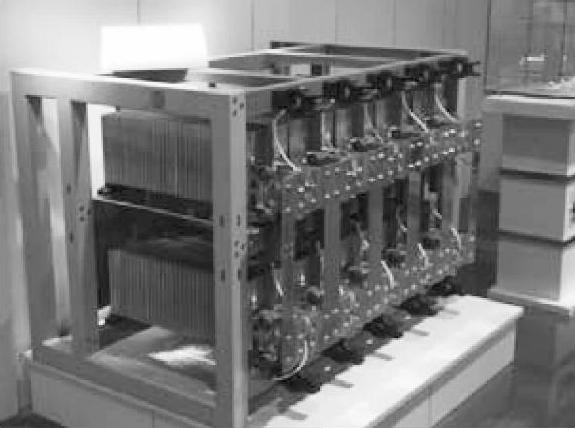

2026年福建德胜镍业有限公司1600 A晶闸管SVC,由荣信股份生产[79],如图3-24所示。

图3-23 Aavid热管与热源直接接触

图3-24 晶闸管SVC热管自冷阀组[79

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。