电力电子器件的液冷散热器以水为主要传热介质,故一般称为水冷散热器,简称水冷板。水冷板的设计通常可以分为两类问题:校核性计算和设计性计算。校核性计算是对已有的冷板进行校核性的计算或者改变工况计算;设计性计算是根据给定的工作条件以及所需耗散的热量,确定散热器的结构、尺寸、传热面积等因素。下面采用的方式为设计计算,通过设计出散热器结构然后进行校核计算。

1.水冷板的设计计算

当水冷板较小时,可以将水冷板视为一个简单的换热器单元。一般可以采用热学方法处理和电学等效处理。

(1)热学方法处理

水冷板换热计算所依据的方程符合热力学第一和第二定律:能量守恒原理和传热换热方程。当安装于冷板上的电子元器件所耗散的热量、通过导热、对流传给冷板时,换热的关系式为

式中,h为对流换热系数(W/m2·℃);A为参与对流的有效接触面积(m2);Δtm为平均对数温差(℃);η0为冷板的总效率。

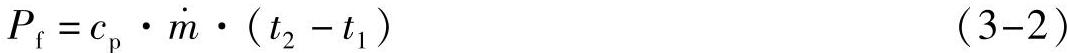

循环于冷板中的冷却剂所吸收的热量为

式中,m·为冷却剂的质量流量(kg/s);cp为冷却剂的比定压热容(J/kg);t2为冷却剂的出口温度(℃);t1为冷却剂的进口温度(℃)。

根据能量守恒原理,Pe=Pf。

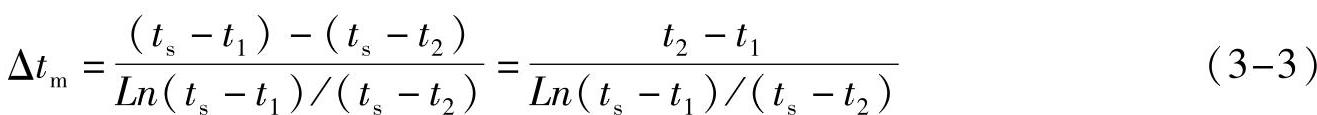

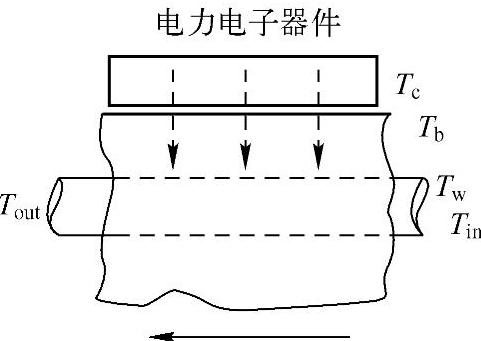

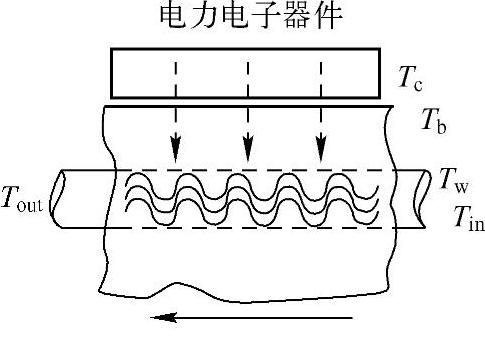

上述方程可以通过传热有效单元数法来计算,该方法又称为热效率-传热单元数法,即ε-NTU方法。它是通过计算ε和NTU来实现传热设计。该方法适用于所有的换热器。考虑到冷板的特性,可以近似认为冷板的温度为恒壁温度,冷板的板温与进出口温度如图3-6所示。

此时对数平均温差可以写成

设NTU=hη0A/(qmcp),则

冷板表面的平均温度ts(℃)为

需要将冷板的平均板温控制在许用温度[t]范围内,以保证电子元器件的温度不超过规定值。

阻力计算可以根据第2章所述的流动状态与特征值Re、Pr、Nu数分别采用公式进行计算。

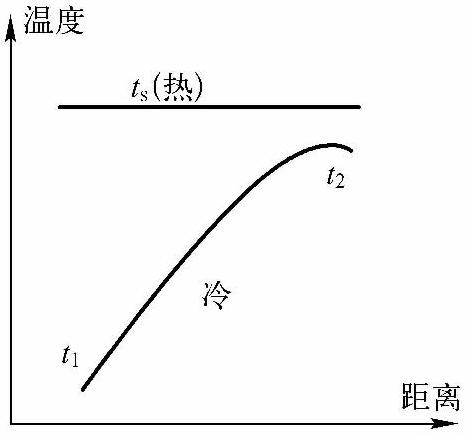

(2)电学等效处理

冷板可以看成是一个恒热源对一个换热器来处理。恒热源对应电学上的电流源,热阻对应电学上的电阻,如图3-7所示。

式中,Tb为冷板板温;Tw为流体壁温;Rth,b-f为冷板到流体的热阻;Rth,w-f为流体壁到流体的热阻。

由于Tb为可测试温度,这样板温到壁温为固体导热,可以根据导热方程算得[由式(2-2)]。

图3-6 冷板的板温与进出口温度

图3-7 水冷板的热阻电路模拟图

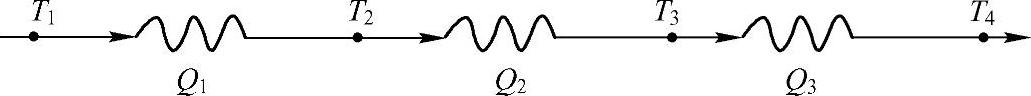

实际上,不管采用热学的方法还是采用电学等效方法,这些都是较为简单的方法。在整体冷板设计中,可以根据热源的情况,将冷板设计为多流程交叉型流动冷板。比如,对于蛇形流道型冷板可以看成多个冷板串联而成。图3-8为单流程多个冷板单元串联示意图。

图3-8 冷板串联图

2.常见冷板结构形式

水冷技术的散热器目前有几种比较成熟的散热方案:一是机加工流道形式;二是管路式冷板,即铝板中埋铜管形成水道散热;三是整体冷板,即直接在铝板中铣槽,盖板焊接形成通道。

(1)简单机加工流道形式

这种方案采用铜排或者铝排加工简单水路结构,或者添加附属管路,价格低,散热功率小,用于小容量范围。

图3-9所示为机械加工水冷板,较为复杂。在板内按照设计进行打孔,进行部分堵塞,形成流道,再加工出接口。该方案加工简单,不用焊接,但是热阻较高,局部不能形成较大的散热区间。

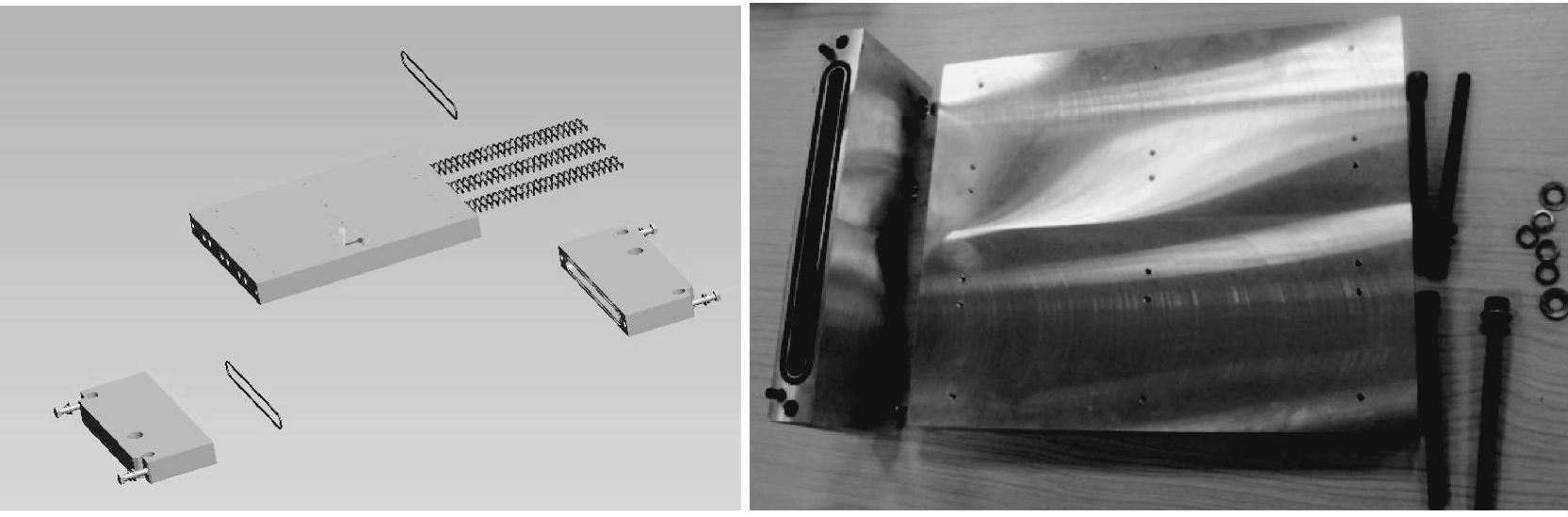

(2)管路式冷板

管路式冷板的成本较低,在铝板内铣出槽道,按槽道埋进铜管形成密闭通道,如图3-10所示。铜管与铝板之间用胶质物填充。该方案能够满足散热要求,但缺点是局部不能形成较大的散热区间,无法满足某些结构件的散热要求。我国制造管路式冷板的厂家较多,如爱美达(上海)热能系统有限公司、倍亿得热传科技(东莞)有限公司、株洲南车奇宏散热技术有限公司等。

图3-9 机械加工水冷板

图3-10 管路式冷板

根据散热功率和外冷却设备的温度差计算出流量;在管道设计中为了增强传热一般管路的Re数达到湍流状态确定流速范围,根据流速和流量选择管道;选好管道后计算出换热系数,计算管道的长度,然后计算出阻力。

下面一个简单的水冷板计算案例。

图3-11为2 kW的电力电子器件,传热面大小为140 mm×190 mm;一般情况下设计进出口温差为5℃;采用的介质为45%乙二醇水溶液。进口温度不高于40℃。

假定采用流体管道进行散热,设计计算中取最高温度为进口温度40℃;出口温度为45℃;流体定性温度为42.5℃;查数据库得知,此时传热介质的密度为1055.95 kg/m3,比热为3.457 kJ/(kg·℃);动力黏度为1.797 cSt(1 cSt=1 mm2/s)运动黏度为189.778 Pa·s,传热系数为0.414W/(m·℃)。

图3-11 电力电子器件到冷却管道的传输路径

热量从板温Tc→Tb→Tw→Tf。

如果全部将热量带走,则流量m·=P/(cΔt)=2000 kW/3.457 kJ/(kg·K)/5℃=6.57 L/min

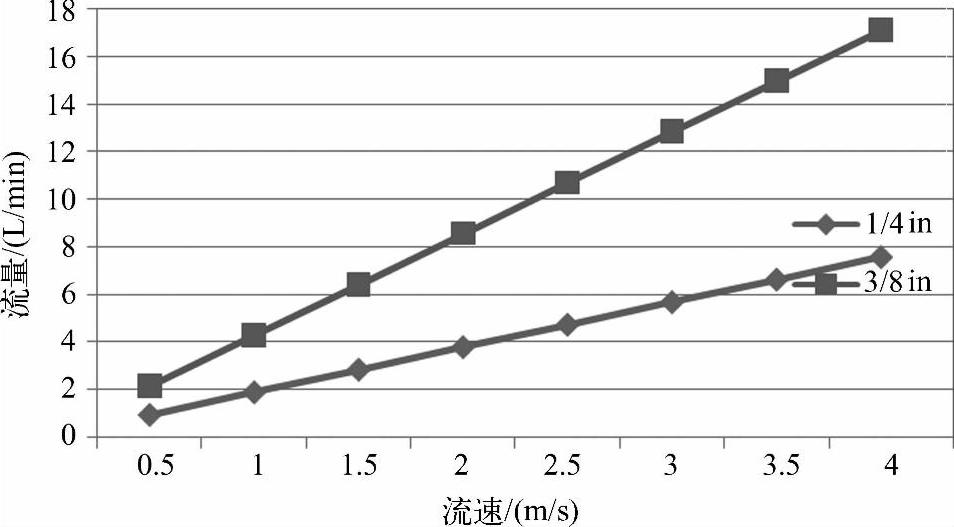

假如采用1/4 in(1 in=25.4 mm)管,当流量达到6 L/min,流速超过了3 m/s,故需要寻找更大的管道。两种不同管径、不同流速下的流量如图3-12所示。

图3-12 两种不同管径、不同流速下的流量

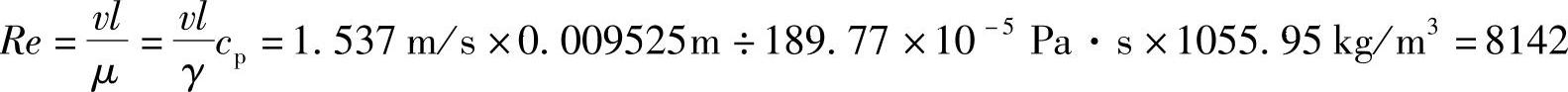

经过计算,选择3/8 in的管道较为合理。此时的流速为1.537 m/s。根据第2章的Re计算公式,有

由于Re数远大于3000,制冷剂是湍流。液体的Pr数可以计算出来:

Pr=ν/α=cpμ/λ=3.457 kJ/(kg·℃)×1.797 cSt÷0.414 W/(m·℃)=15采用Dittus-Boelter关联式计算出Nu数,即(https://www.daowen.com)

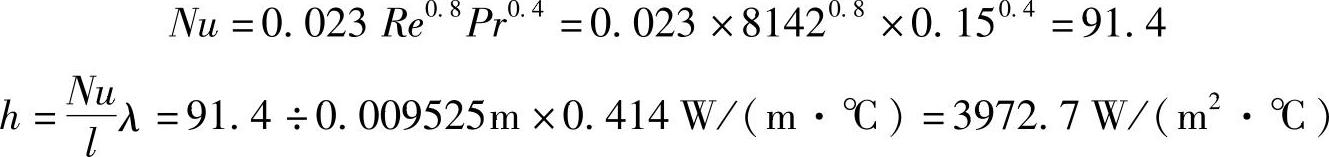

假定水冷板温度ts为50℃,则对数平均温差为

可以查得冷板的效率η0为60%左右,从而计算出换热面积为

管道长度1 m时的面积为

这相当于需要4 m的长度。显然,如果不进行强化传热的方法,则相当于将4 m的3/8 in管在盘140 mm×190 mm的面积上。

如果扩大温差,根据计算采用1 m的管长,则温差为

忽略水冷板的固体传热温差,这样可以计算出水冷板的板温为27℃+45℃=72℃。

实际上纯粹采用光管的已非常少见。为了强化传热,可以采用整体冷板。

(3)整体冷板

整体冷板也属于水冷散热器,也叫冷板,作为水冷系统的重要组成部分,主要是将发热元器件产生的热量与冷却液充分交换。制作方式为先采用机械加工方式构造沟槽,也可以在沟槽内添加或加工扰流件,然后焊接成整体。焊接方式常见的有真空钎焊、搅拌摩擦焊、亚弧焊和等离子焊等方式。目前的研究方法主要有试验方法和模拟方法[70,71]。在第2章中介绍,蛇形流道沿程构型可分为直流道、S形流道和Z形流道等[51],这些方式只是管路式冷板的一个强化传热版。

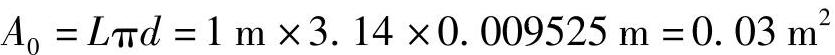

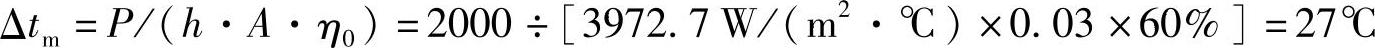

图3-13为一个典型的电力电子冷板。由于竖直方向主要分为两个发热区域,可以据此设计出针对两个冷却单元的水冷板蛇形槽道A。对IGBT发热模块进行细分共有12个发热模块,由于水平方向主要分为3个发热区域,因此设计具有3个冷却单元的水冷板构型B。

图3-13 复杂水冷板的结构

a)电力电子板 b)水冷板A型 c)水冷板B型

整体冷板根据需要可以采用直接机械加工的翅片,也可以采用机械加工出小室再将内部填满相关的翅片,通过焊接成为整体冷板。也可以采用其结构有如板翅式换热器,换热器由鳞片状的散热肋片组成。原理整体冷板型相差无几,都是靠增大换热面积来获得散热。

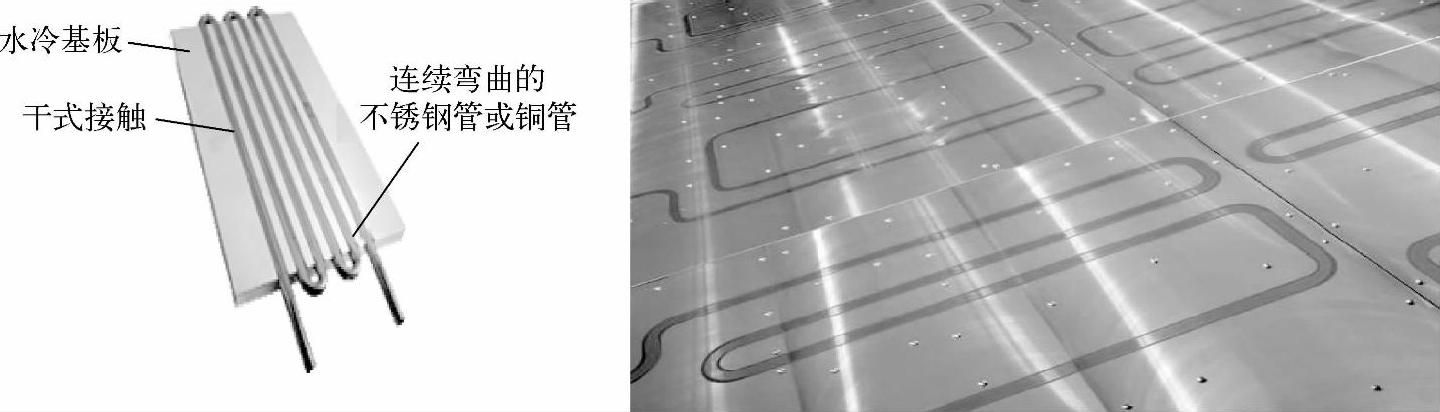

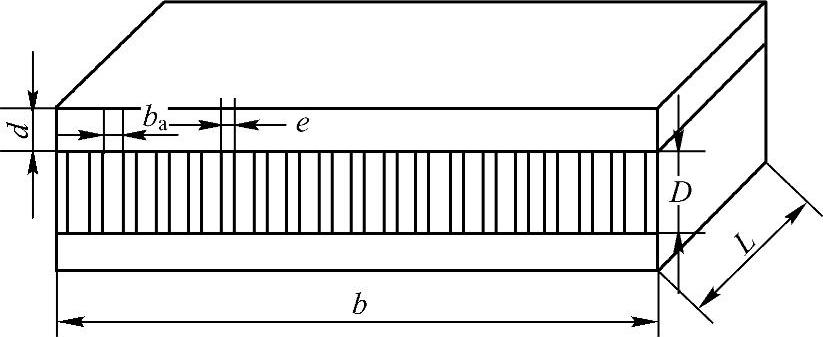

文献[72]对大容量电力电子装置中整体冷板进行了优化设计,流体内部采用强化传热的翅片形式进行传热,典型的多通道平板式水冷板结构如图3-14所示。

水冷板的设计和制造基准是保证系统在特定环境条件下适应变流器的各种运行工况,能长期稳定运行,不允许有变形、泄漏、异常振动和其他影响变流器正常工作的缺陷;具有良好的外观及整体结构,能与所使用的工况场合匹配。

在铝板中铣槽,盖板焊接形成通道,这就需要选择一种焊接工艺对底板与盖板封焊。常用的焊接方法主要分为三类:熔焊、钎焊和固相焊。而应用到水冷板的焊接有搅拌摩擦焊工艺焊接、真空钎焊、电子束焊和氩弧焊等。

图3-14 典型的多通道平板式水冷板结构示意图

图3-15 整体冷板产品效果图

当量直径De为

通道截面积At(m2)为

换热面积A(m2)为

二次面积与总面积之比γ为

式(3-8)~式(3-11)中,H为翅片高度(2.5~3.0mm);e为翅片厚度;S为翅片间距(2.0~3.0 mm);B为有效宽度;Le为有效长度。重量流速计算G为

雷诺数Re可以参考式(2-14)。

传热系数α(Kcal·m2/h·℃)为

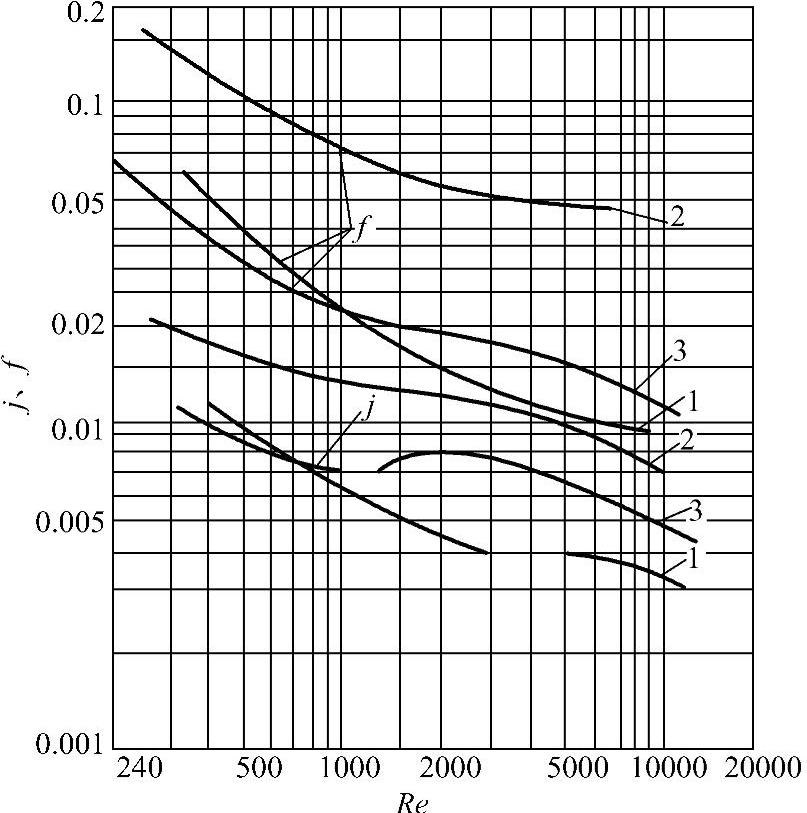

摩擦因子f和传热因子j可以根据图3-16查得

图3-16 “ALEX”的翅片性能曲线

1—平直 2—锯齿 3—多孔

计算案例仍以前面案例2 kW的电力电子器件(见图3-17),传热面大小为140 mm×190 mm;一般情况下设计进出口温差为5℃;采用的介质为45%乙二醇水溶液。进口温度不高于40℃。

传热介质一样。计算时重点计算翅片结构中的温度差。

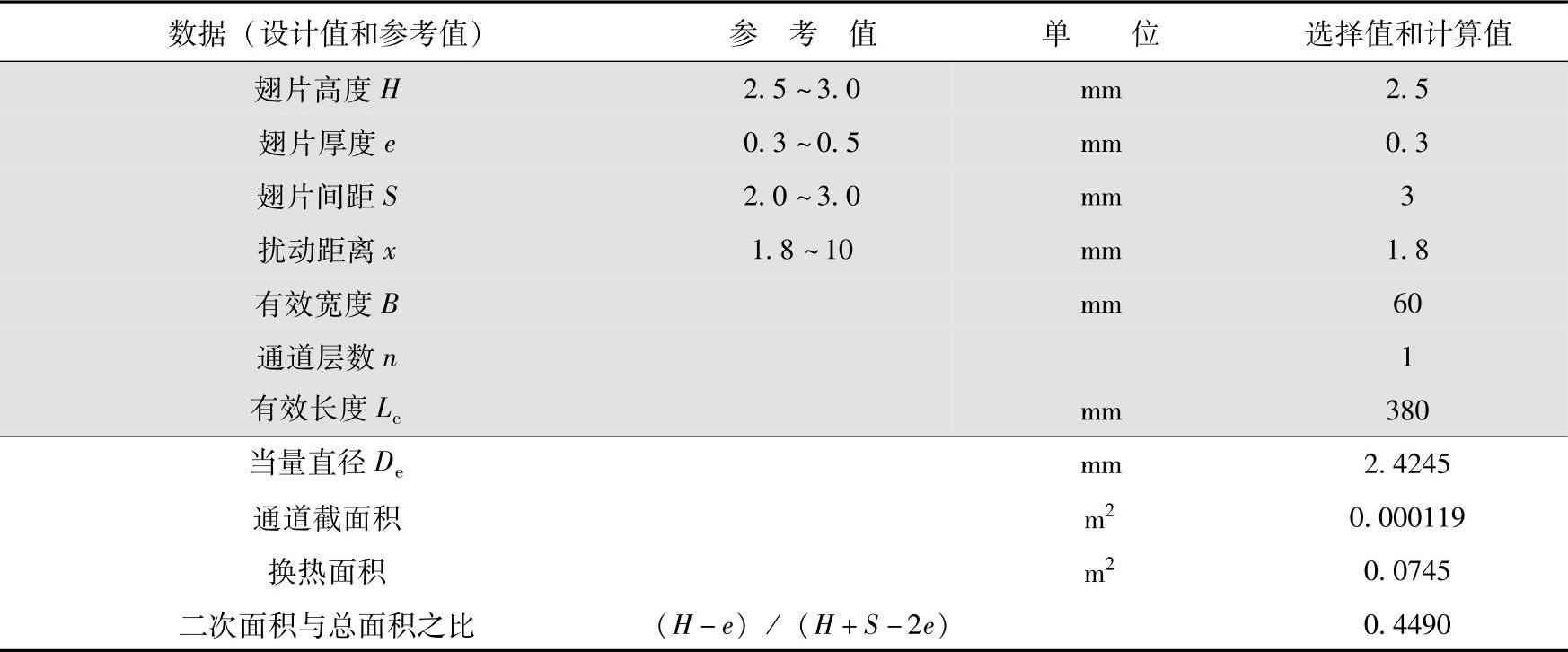

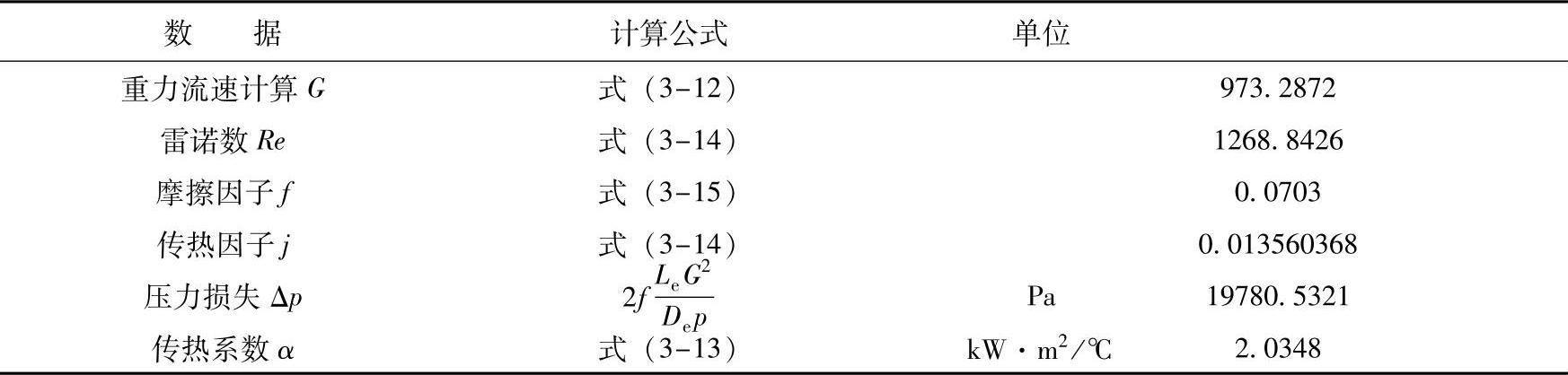

这样物性参数一样,仍然需要明确翅片结构参数。翅片

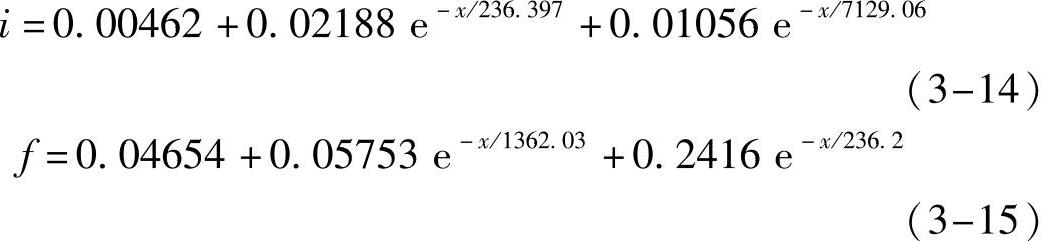

情况可以参考通过前面的式(3-8)~式(3-10),设计出翅片的高度。内部采用锯翅片时,可以根据图3-16分别拟合获得i和j值。i值为

图3-17 电力电子器件到冷却管道的传输路径

计算的翅片结构参数见表3-6、表3-7。其中阴影部分为设计值,余者为计算值

表3-6 翅片结构参数

表3-7 换热计算

根据式(3-1),可以获得温差为Δt=2kW÷2.0348(kW·m2/℃)÷0.0745 m2÷80%=16.5℃,比采用埋管式27℃足足少了10℃。这样总温差为16.5℃+5℃=21.5℃。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。