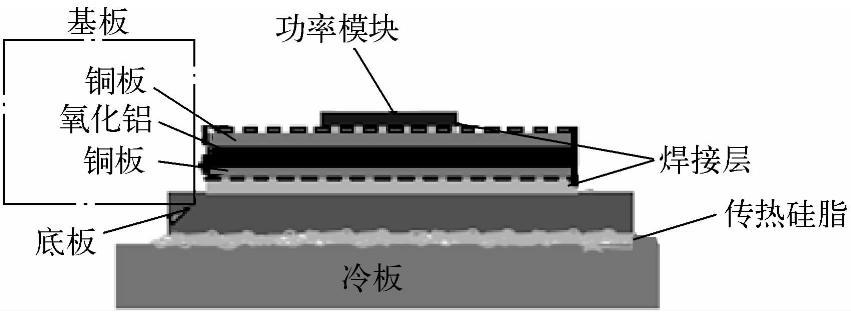

IGBT作为一种大功率器件,其电学性能和热学性能是密切相关的。正常工作情况下由消耗功率产生的自加热效应,往往使器件的电学性能退化。这可能会构成温度与电流之间的正反馈,导致芯片内温度场与功率分布的不均匀,从而发生一系列的高电流密度效应,引起器件热疲劳,出现宏观和微观的参数退化,甚至可能出现热不稳定,诱发二次击穿,以致器件瞬时烧毁。这里所谓宏观的热疲劳主要是由于负荷电流(功率)的周期性变化造成而后者则往往与器件内部出现的高di/dt造成的高局部温度梯度相关。两者对器件的性能及可靠性都有很大的影响。典型的IGBT内部结构模块如图1-9所示。

图1-9 典型的IGBT内部结构模块

国内外对于IGBT失效机理的大量研究表明,由于功率循环或长期处于极端温度条件下所引起的热机应力导致的老化是器件失效的主要根源。在负荷功率(如城轨机车和风力发电机)循环变化的情况下,变流器中IGBT模块内部温度发生相应的波动,而器件内部不同封装材料如硅和铝热膨胀系数的不匹配,导致材料特别是界面处产生交变热机应力和应变这种功率的周期性变化所引起热应力往复循环会引起电力电子器件的疲劳,最终导致变流器寿命的降低,加大装置早期损坏的可能性,甚至导致变流器老化和失效。而其主要机理包括与封装相关和与芯片相关两个方面。与封装相关的失效机理,即器件内部引线键合点处翘曲、脱落,和由于疲劳引起的钎料层剥离、龟裂两个方面。与芯片相关的失效机理,即器件在长期运行中由于过应力和损耗,引起器件性能的恶化直至损坏,后者将在下一节进行讨论。而其中发射极引线脱落而失效被认为是功率循环所引起的最主要(约占70%)的失效机理,因为它通常发生在焊点出现热疲劳之前。实际上,IGBT模块中的键合点的引线要承担非常高的电流,键合点处散热性能较差,热量在此处聚积。而铝引线和硅基板的热膨胀系数差异较大,会在键合点处产生较大的剪切应力。这种施加在器件引线上热应力的周期性变化会导致脱落从引线键合点及其下方开始从边缘向中心发展,当裂纹扩展至连线中心时,则引线与金属镀层的电和机械连接均会因脱落而开断,而且这种脱落所呈现的往往是一种多米诺效应。这是因为为提高电气连接可靠性,功率模块中各芯片均通过多根引线并联引出,一根引线的脱落会导致其他引线负荷电流增大,进而导致局部和平均温度进一步升高,从而加速其他连线的脱落。引线脱落是IGBT失效常见的诱因,尤其是当模块在功率循环的条件下更是如此,研究表明,由于引线问题引起的IGBT模块的失效率可高达49%,因此压接式IGBT得到越来越多的关注。

另一个与封装相关的热失效原因就是焊点的疲劳。功率器件在热冲击作用下,由于绝缘基板与铜底板的膨胀系数不同,导致两者之间的焊接层将产生剪应力,如果应力一直重复焊接层将发生龟裂,随着龟裂范围的不断扩大,将使得热传导的有效面积逐步减小,进而导致热阻逐渐增大。作为正反馈,热阻增大导致局部温升增高,继而引起剪应力进一步加大最终导致器件的失效。但通常焊点疲劳呈现一种损耗特性,其发展相对缓慢。由于到目前为止,绝大多数功率半导体器件仍然存在焊点,所以上述机理仍然是影响器件可靠性的一个重要因素。

为了研究温度对器件可靠性的影响,研究人员[29]分别采用了快速功率(主动)循环和热(被动)循环两种实验分别研究器件在不同环境下的可靠性。在快速功率循环测试中由于引线接近热源(芯片),将迅速承受非常大的温度变化,而经过传导到远处,如衬底焊层时,该处温度变化幅度和速度均被大幅度衰减,因此开线故障占全部故障的绝大多数。而对于被动的或环境温度变化(也称热循环)实验而言,此时热量通过基板传导到模块,由于基板热质量较大,所以温度变化较慢,衬底焊层和引线承受几乎相同的温度,焊层通常会首先出现故障。

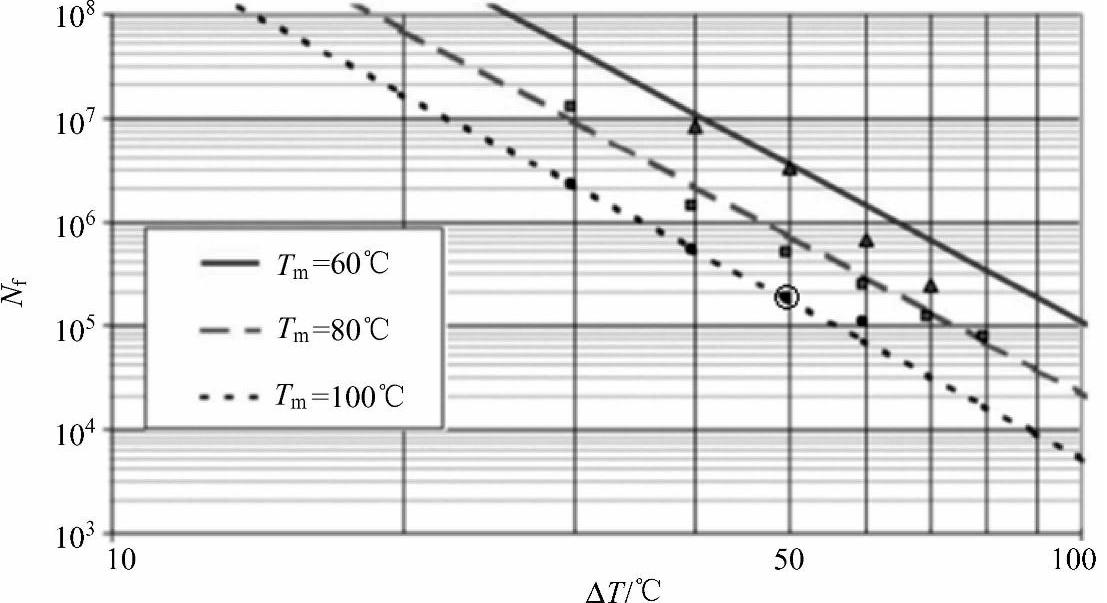

Held等[30]通过快速功率循环实验指出,以发生引线脱落时的功率循环数为表征的器件寿命,失效周期数Nf依赖于温度波动的中间值Tm和温度变化的幅度ΔT。IGBT热循环周期数与温度波动范围和中间温度的关系如图1-10所示。

图1-10 IGBT热循环周期数与温度波动范围和中间温度的关系[31]

图1-10中,纵轴是循环数Nf,横轴是结温波动的幅度ΔT,Tm是波动的中间值。(https://www.daowen.com)

从图1-11中可以得到,如以最大结温为125℃为限制条件,当中间值为100℃时,最大允许的温度波动范围为50℃;此时器件以热循环次数为表征的寿命仅为约110000次,远低于对于以30年为设计寿命的城轨车辆,在每天运行15h,运行时功率周期为1min,占空比为50%,即运行30s、停车30s,所需的功率循环数为8100000次的要求。为了满足上述要求要求上述器件结温的波动范围需要局限于40℃以内,而温度变化的中间值不高于60℃。而统计表明,几乎一半以上的变流器,特别是风电和牵引变流器中,器件的结温变化在80℃以上[32],显然这是一个十分苛刻的要求。

图1-11 晶闸管热疲劳期望寿命[33]

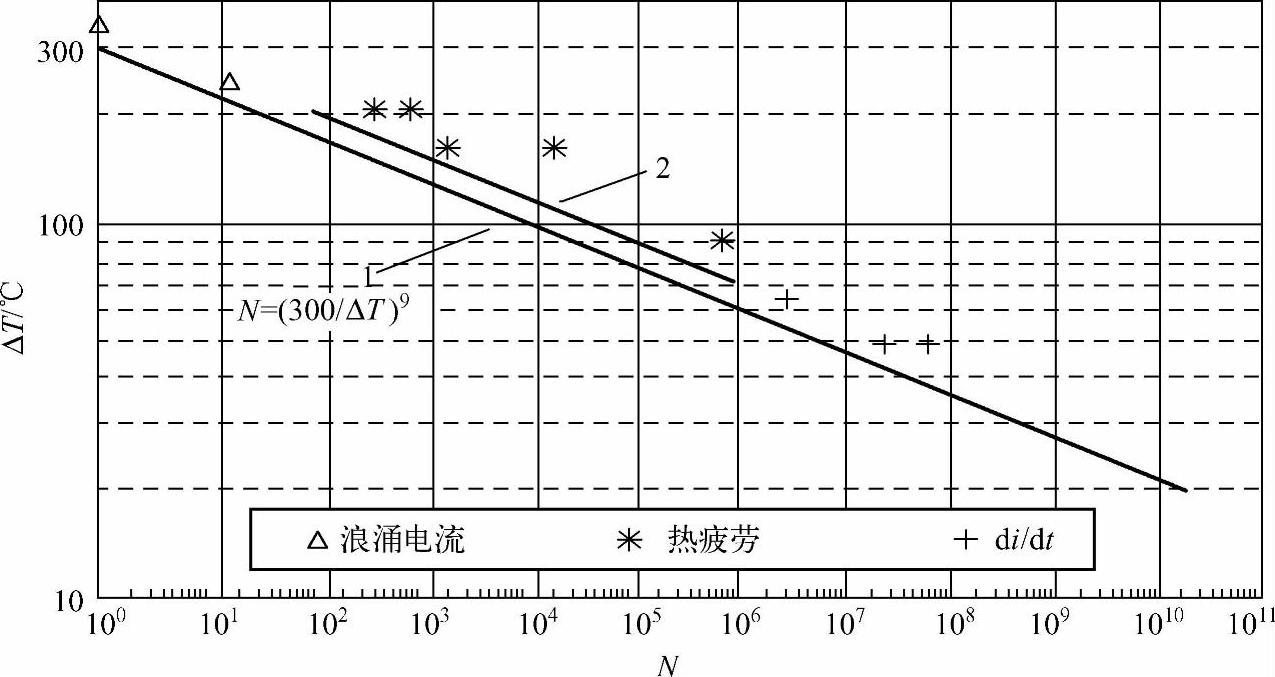

虽然大功率晶闸管往往采用压装的结构,从而免除了引线脱落的问题;但由于它同样由采用不同材料构成的部件封装而成,所以其芯片在热机应力作用下所产生的应变也会导致器件失效的问题。实践中,温度偏离的数值和速度对于器件预期寿命具有十分重要的影响。缓慢的温度变化会使器件内部各个组成部分承受应力,并且由于不同封装材料的膨胀系数不同而引起相互之间的位移。而当温度偏离达到300~350℃时,迅速的温度变化及其伴随的高di/dt会导致微裂纹的出现,图1-12给出了不同尺寸的晶闸管预期寿命与结温偏离的关系Somos早在20多年前就利用快速功率循环的方法对其进行了研究[34]。

图1-12 晶闸管预期寿命(以热循环数表征)与结温偏离ΔT的关系通用曲线[34]

图1-12中,直线1适用于所有三种情况:浪涌电流、热疲劳和di/dt。直线2则适用于小功率器件的热疲劳。

Somos指出,快速的温度变化所伴随的高电流变化率di/dt会导致封装材料出现微裂纹而温度的偏离会伴随着器件的长期运行使得PN结的特性劣化,但只要温度偏离局限在一定范围内,如50℃,则寿命仍可以达到N=(300/ΔT)9=10077696,即1000万次以上。但过高的温度偏离,如ΔT=300~350℃,对于硅材料而言,一次就足以导致材料断裂和器件损坏,如图中三角形处所示。

可以通过改善冷却方式,如加大冷却介质的流速和增加冷板尺寸,以达到减小散热通路的热阻和降低器件结温度的双重效果,是提高装置可靠性的最为简单有效的方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。