超声加工是利用超声振动的工具在有磨料的液体介质中或干磨料中产生磨料的冲击、抛磨、液压冲击及由此产生的气蚀作用来去除材料的多余部分,或给工具或工件沿一定方向施加超声频振动进行振动加工,或利用超声振动使工件相互结合的加工方法。

超声波是频率在2×104~108 Hz的波。

1.超声加工的特点

1)适合加工各种硬脆材料。既可以加工玻璃、陶瓷、人造宝石、半导体等材料,又可加工淬火钢、硬质合金、不锈钢等硬质或耐热导电的金属材料。

2)加工精度高。尺寸精度可达0.03μm,表面粗糙度Ra=0.63~0.08μm,被加工面也无组织改变,无残余应力。

3)工具可用较软的材料做成较复杂的形状,且不需要工具和工件做比较复杂的相对运动,便可以加工各种复杂的型腔和型面。基于此,决定了超声加工机床结构简单,易于维护。

5)可以与其他多种加工方法结合应用。

2.超声加工的应用

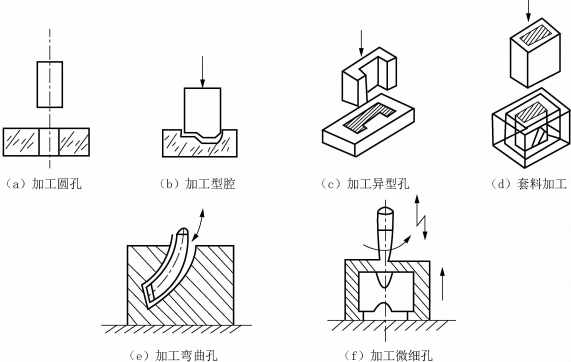

1)型孔、型腔加工

超声加工各种型孔、型腔,如图8.9所示。目前生产中的一些模具,如拉涂模、拉丝模多为合金工具钢(如Cr WMn、5Cr NiTi、Cr12、Cr12Mo V)。若改用硬质合金,以超声加工(电火花加工常有裂纹)则模具寿命可提高80~100倍。

2)清洗

超声清洗是一种高效和高生产率的清洗方法。清洗金属件可采用水基清洗剂、氯化烃类熔剂、不油熔剂等。清洗后可得到高清洁度工件。由于工件必须安置于清洗槽中,故仅适用于中小型工件,且适于精清洗,即在超声清洗前,工件用其他方法已清洗过。

超声清洗特别适用于下述工件:几何形状复杂的工件,尤其是工件上有深孔、小孔、弯孔、盲孔、凹槽等。

3)超声电解加工

超声电解加工是指辅以超声振动的复合电解加工。主要有超声电解复合加工和超声电解复合抛光。采用超声电解复合加工,不但可降低工具损耗,还可以提高加工速度。(www.daowen.com)

图8.9 超声型孔、型腔加工示意图

4)超声切削

随着科学技术的发展,在许多领域中,都采用了耐热钢、钛合金、高温合金、不锈钢、冷热铸铁和工程陶瓷等材料,这些材料具有良好的耐热性、耐蚀性,高的比强,以及优异的常温和高温力学性能。因此,采用传统的切削方法是很困难的,甚至无法进行切削。采用超声与机械加工相结合的方法,则事半功倍,并可延长刀具寿命,提高加工速度、加工精度,改善表面质量。目前,超声加工不仅应用于难以加工的材料,并且用于难以完成的薄壁件或细长杆件。

5)超声电镀

在电镀电解质溶液中引入超声振动,除了产生空化、声流、声毛细管等效应,还会使电镀槽两极上扩散层的厚度减小,加快新电解质到达电极表面的速度,强化了阳极过程和阴极过程。由于这些因素,电流密度明显提高,气孔减少镀层,增加微硬度并使晶粒变细而光泽好,改善镀层均匀性,增加了电镀速率。

实践证明,超声波镀镍可以提高沉积速度15倍,镀铬为4倍,镀银为14倍,镀镉为26倍以上,而且还可以在难镀的表面上(如槽沟、小孔等),镀上一层保护层。

6)超声波焊接

超声波焊接是通过超声振动实现固体焊件黏接的一种工艺方法。其特点:

(1)适用材料广泛,可焊接金属,也可焊接非金属,还可以在陶瓷等非金属表面上挂钨、挂银,尤其特别适用于其他焊接技术很难焊接或不能焊接的材料。

(2)焊接热影响区极小,没有电流穿过焊接区,无电弧或火花污染,焊接时压力也小,可对直径很小的细丝及厚度很小的薄箔进行焊接。

(3)因为焊接时,无须其他气体、焊条、焊剂和钎焊料等,故无须通风排尘设备。

(4)无须焊前清理及焊后处理。

(5)焊接过程易与实现自动化。

(6)易与实现异类金属之间的焊接。

超声加工技术还可以应用在许多领域,如:表面光整加工(抛光、衍磨、压光);超声处理(乳化、搪锡、粉碎、雾化、凝聚、除气、淬火等);金属塑性加工(拉丝、拉管、挤压等)等。随着科学技术的不断发展,其应用范围也将会越来越广泛。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。