将各工种加工后的零件按图纸要求组装起来使之成为一个合格的产品,这一过程称为装配。装配过程是机械制造过程中最后的一个重要环节,也是保证产品质量的关键环节。

1.装配方法

1)完全互换法

装配时在同类零件中任取一个零件,不需修配即可用来装配,且能达到规定的装配要求的方法称为完全互换法。

完全互换法特点如下:

(1)操作简便、生产效率高。

(2)维修方便。

(3)对零件的加工精度要求高,成本加大。

2)修配法

采取修配方法,改变某个配合零件的尺寸,使配合零件达到规定的装配精度的方法,称为修配法。

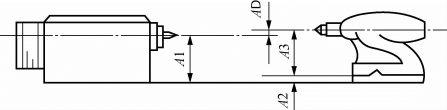

如图6.81所示,车床两顶尖中心线不等高,修刮尾座底板后达到了装配的精度要求,尾座底板刮取的厚度AΔ=A 2+A 3—A 1。

图6.81 修刮尾座底板

修配法特点如下:

(1)零件加工精度低;

(2)装配时间长。

3)分组法

在成批或大量生产中按零件的公差范围将零件分成若干组,在相应组进行装配时无须再选择的装配方法称为分组法。(www.daowen.com)

分组法特点如下:

(1)提高了装配精度;

(2)降低了成本;

(3)增加了零件测量分组工作。

4)调整法

装配时,调整一个或几个零件的位置以达到装配要求的方法称为调整法。

调整法特点如下:

(1)零件不需修配就可达到较高的装配精度;

(2)零件可定期调整容易恢复的精度。

2.装配工作的注意事项

要保证装配产品的质量,必须按照规定的装配技术要求去操作。不同产品的装配技术要求虽不尽相同,但在装配过程中有许多工作要点是必须共同遵守的。这些要点是:

1)做好零件的清理和清洗工作。

2)相配表面在配合或连接前,一般都需要加润滑剂。

3)相配零件的配合尺寸要准确,装配时对于某些较重要的配合尺寸应进行复验或抽验。

4)做到边装配边检验。当装配复杂产品时,每装完一部分就应检查是否符合要求。在对螺纹连接进行紧固的过程中,还应该注意对其他有关零部件的影响。

5)试车时的事前检查和对启动过程的监视是很必要的。例如,检查装配工作的完整性、各连接部分的准确性和可靠性、活动件运动的灵活性、润滑系统的正常性等。机器启动后,应立即观察主要工作参数和运动件是否正常运行。主要工作参数包括润滑油压力、温度、振动和噪音等。只有当启动阶段各运动指标正常、稳定,才能进行试运转。

3.装配的连接方法

装配时按照零件互相连接的不同要求,连接方法可分为固定连接和活动连接。固定连接零件间没有相对运动;活动连接零件间在工作时能按规定的要求做相对运动。按连接后能否拆卸,又可分为可拆卸连接和不可拆卸连接两种。可拆卸连接在拆卸时不损坏连接零件,例如:螺纹、键、滑动轴承等的连接;而不可拆卸连接,拆卸时往往比较困难,并且会使其中一个或几个零件遭受损坏,例如:焊接、压合和各种活动连接的铆合等连接。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。