螺纹零件广泛应用于机械产品中,螺纹零件的功能是连接和传动。例如,车床主轴与卡盘的连接,方刀架上螺钉对刀具的紧固,丝杠与螺母的传动等。螺纹的种类很多,按牙型分有三角螺纹、梯形螺纹、方牙螺纹等。各种螺纹又有右旋、左旋和单线、多线之分,其中以单线、右旋的普通螺纹应用最广。

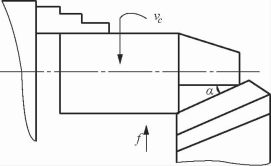

图4.38 宽刀法

1.螺纹的基本知识

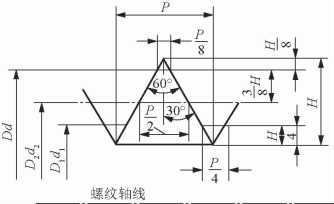

螺纹各部分名称及尺寸计算:普通螺纹各部分名称如图4.39所示,大写字母为内螺纹各部分名称代号,小写字母为外螺纹各部分名称代号。

图4.39 普通螺纹各部分名称代号

D-内螺纹的大径(公称直径);d-外螺纹的大径(公称直径);D 2-内螺纹中径;d 2-外螺纹中径;D 1-内螺纹小径;d 1-外螺纹小径;P-螺距;H-原始三角形高度

大径(公称直径)D(d),单位mm。

中径:D 2(d 2)=D(d)-0.6495P

它是平分螺纹理论高度H的假想圆柱的直径。在中径处螺纹牙厚与牙槽宽相等。

小径:D 1(d 1)=D(d)-1.082P

螺距P:指相邻两牙在轴线方向对应点的距离。公制螺纹螺距单位用mm表示,英制螺纹螺距单位用每英寸长度的牙数D p表示,D p称为节径,螺距P与节径D p的关系为

P=2.54/D p(mm)

牙型角α:是螺纹轴向剖面上的相邻两牙侧之间的夹角。普通公制螺纹的牙型角为α=60°,英制螺纹的牙型角为α=55°。

线数(头数)n:指同一螺纹上螺旋线的根数。

导程L:L=n P。当n=1时,P=L。一般三角螺纹为单线,螺距即为导程。

内外螺纹总是成对使用的,决定内外螺纹能否配合以及配合的松紧程度,主要取决于牙型角α、螺距P和中径D 2(d 2)三个基本要素的精度。

2.螺纹的车削加工

1)传动原理

车削螺纹时,为了获得准确的螺纹,必须用丝杠带动刀架进给,使工件每转一周,刀具移动的距离等于螺距。

2)螺纹车刀及安装

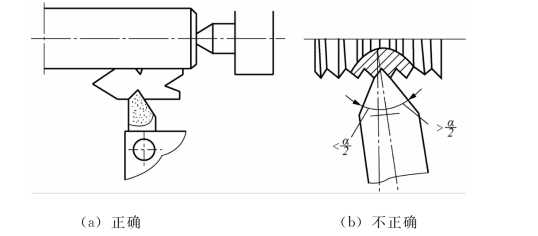

牙型角α的保证,取决于螺纹车刀的刃磨和安装。

螺纹车刀刃磨的要求:

(1)车刀的刀尖角等于螺纹轴向剖面的牙型角α;

(2)前角γ0=0°,粗车螺纹为了改善切削条件,可用有正前角的车刀(γ0=5°~20°)。

螺纹车刀安装的要求:

(1)刀尖必须与工件旋转中心等高。

(2)刀尖角的平分线必须与工件轴线垂直。因此,要用对刀样板对刀,如图4.40所示。

图4.40 外螺纹车刀的安装

3)机床调整及安装

车刀装好后,应对机床进行调整,根据工件螺距的大小、查找车床标牌,选定进给箱手柄位置,脱开光杠进给机构,改由丝杠传动。选取较低的主轴转速,以便切削顺利,并有充分时间退刀。为使刀具移动均匀、平稳,须调整横溜板导轨间隙和小刀架丝杠与螺母的间隙。

在车削过程中,工件对主轴如有微小的松动,即会导致螺纹形状或螺距的不准确,因此工件必须装夹牢固。

4)操作方法

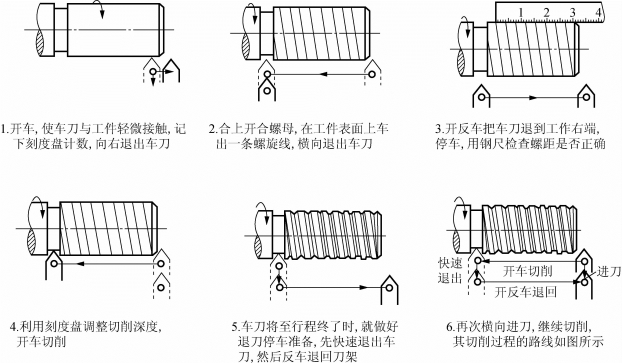

(1)车螺纹的操作步骤

以车削外螺纹为例,如图4.41所示这种方法称为正反车法,适于加工各种螺纹。

图4.41 螺纹的车削方法与步骤

如果车床丝杠螺距是工件导程的整倍数时,可在正车时,按下开合螺母手柄车螺纹,车至螺纹终端处,抬起开合螺母手柄停止进给,转动大溜板手柄将车刀退至螺纹加工的起始位置(不用反车退刀),接着进行下一步车削。这种方法为抬闸法,在粗车螺纹时,用这种方法可提高效率。在精车螺纹时,还是用反车退刀,不要扳起开合螺母,这样容易控制加工尺寸和表面粗糙度。

车内螺纹的方法与车外螺纹的方法基本相同。只是横向进给手柄的进退到转向不同而已。对于直径较小的内、外螺纹可用丝锥或板牙攻出。

车螺纹的注意事项如下:

①切削螺纹时,应及时退刀,以防车刀与工件台阶或卡盘相撞而引发事故。

②加工过程中不能用手摸螺纹表面,更不能用纱布或布擦螺纹表面。

(2)车削普通螺纹的进刀方法

螺纹的车削方法分低速车削法和高速车削法两种。

①低速车削普通螺纹的进刀方法。

低速车削螺纹时,一般都选用高速钢车刀。低速车削螺纹精度高,表面粗糙度值小,但车削效率低。低速车削时,应根据车床和工件的刚性、螺距的大小,选择不同的进给方法。(https://www.daowen.com)

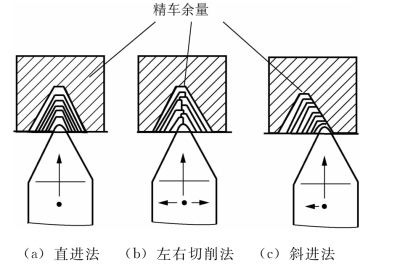

低速车削普通螺纹的进刀方法有以下三种:

a.直进法。车削时,在每次往复行程后,车刀沿横向进给,通过多次行程,把螺纹车削成形,如图4.42(a)所示。

采用直进法车削,容易获得较准确的牙型,但车刀两刃同时车削,切削力较大,容易产生振动和扎刀现象,因此常用于车削螺距小于3 mm的三角形螺纹。

b.左右切削法。车削过程中,在每次往复行程后,除了做横向进刀外,同时利用小溜板使车刀向左或向右做微量进给(俗称赶刀),这样重复几次行程即可把螺纹车削成形,如图4.42(b)所示。

图4.42 低速车削三角螺纹的进刀方法

采用左右切削法车削,车刀单刃车削,不仅排居顺利,而且还不易扎刀,精车时,车刀左右进给量一般应小于0.05 mm,否则易造成牙底过宽或牙底不平。

c.斜进法。粗车时,为了操作方便,在每次往复行程后,除中溜板横向进给外,小溜板只向一个方向做微量进给,这样往复几次行程即把螺纹车削成形,如图4.42(c)所示。

斜进法也是单刃车削,不仅排屑顺利,不易扎刀,而且操作方便,适于粗车;精车时必须用左右切削法才能保证螺纹精度。

②高速车削普通螺纹。

高速车削普通螺纹时,用硬质合金车刀,只能采用直进法,而不能采用左右切削法,否则高速排出的切屑会把螺纹另一侧拉毛。高速直进法车削,切削力较大,为了防止振动和扎刀,可以使用弹性刀杆螺纹车刀。另外,高速车削普通螺纹时,由于车刀的挤压,易使工件胀大,所以车削外螺纹前的工件直径一般比公称直径要小(约小0.13P)。

(3)车削普通螺纹时切削用量的选择

车削螺纹时切削用量的选择,主要是指背吃刀量和切削速度的选择,应根据工件材料、螺距的大小以及所处的加工位置等因素来决定。

选择切削用量的原则是:

①根据切削要求选择。前几次的进给量可大些,以后每次进给切削用量应逐渐减小,精车时,背吃刀量应更小。切削速度应选低一些,粗车时v c=10~15 m/min;每次切深0.15 mm左右,最后留精车余量0.2 mm。精车时,v c=6 m/min。每次进刀0.02~0.05 mm,总切深为1.08P。

②根据切削状况选择。车外螺纹时切削用量可大些;车内螺纹时,由于刀杆刚性差,切削用量应小些。在细长轴上加工螺纹时,由于工件刚性差,切削用量应适当减小。车螺距较大的螺纹时,进给量较大,所以,背吃刀量和切削速度应适当减小。

③根据工件材料选择。加工脆性材料(铸铁、黄铜等),切削用量可小些,加工塑性材料(钢等),切削用量可大些。

④根据进给方式选择。用直进法车削,由于切削面积大,刀具受力大,所以切削用量应小些,若用左右切削法,切削用量可大些。

(4)乱牙及其预防方法

无论车削哪一种螺纹,都要经过几次进给才能完成。车削时,车刀偏离了前一次行程车出的螺旋槽,而把螺纹车乱的现象称为乱牙。由公式

![]()

式中:i——主轴到丝杠之间的传动比;

n丝——丝杠的转速(r/min);

n工——工件的转速(r/min);

P丝——丝杠的螺距(mm);

L工——工件的导程(mm)。

由转速和螺距的关系可知,当丝杠螺距是工件导程的整数倍时,采用抬闸法车削就不会乱牙,否则会乱牙。

当车床丝杠的螺距是工件螺距整数倍时,采用抬闸法车削就不会乱牙。但如果开合螺母手柄没有完全压合,使螺母没有抱紧丝杠,也会乱牙。或因车刀重磨后重新安装,没有对刀,使车刀与工件的相对位置发生了变化,则也会乱牙。

通常预防乱牙的方法是倒顺车法,即在一次形成结束时,不提起开合螺母,把车刀沿径向退出后,将主轴反转,使车刀沿纵向退回,再进行第二次行程,这样往复过程中,因主轴、丝杠和刀架之间的传动链始终没有脱开,车刀就不会偏离原来的螺旋槽而乱牙。

采用倒顺车法时,主轴换向不能太快,否则会使机床的传动件受冲击而损坏,在卡盘处应按有保险装置,以防主轴反转时卡盘脱落。

此外还应注意以下几点:

①调整中小刀架的间隙(调镶条)。不要过紧或过松,以移动均匀、平稳为好。

②如从顶尖上取下工件测量,不能松下卡箍。在重新安装工件时要使卡箍与拔盘(或卡盘)的相对位置与原来的位置保持一样。

③在切削过程中,如果换刀,则应重新对刀。“对刀”是指闭合开合螺母,移动小刀架,使车刀落入原来的螺纹槽中。由于传动系统有间隙,所以对刀须在车刀沿切削方向走一段以后,停车后再进行。

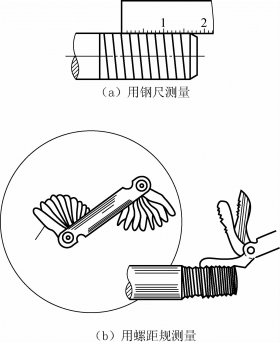

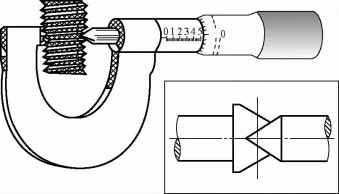

(5)螺纹的测量

对螺纹而言主要测量螺距、牙型角和螺纹中径。因为螺距是由车床的运动关系来保证的,所以用钢尺测量即可;牙型角是由车刀的刀尖角以及正确的安装来保证的,一般用样板测量。也可用螺距规同时测量螺距和牙型角,如图4.43所示;螺纹中径常用螺纹千分卡尺来测量,如图4.44所示。

图4.43 测量螺距和牙型角

图4.44 测量螺纹中径

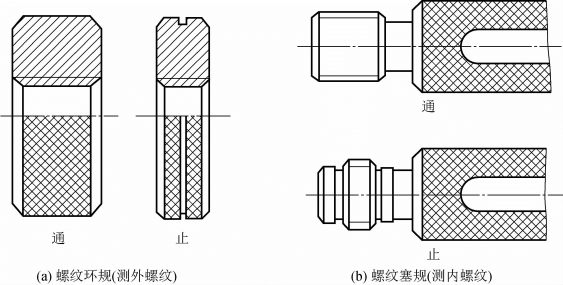

在成批大量生产中,多用如图4.45所示的螺纹量规进行综合测量。

图4.45 螺纹量规

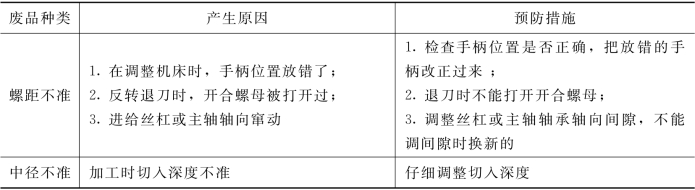

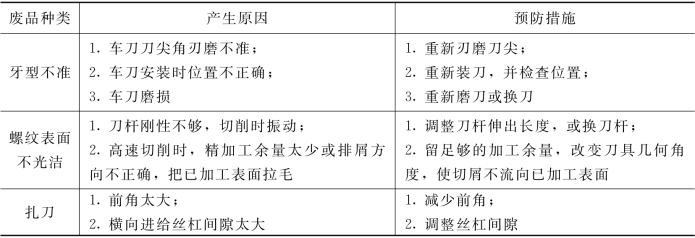

(6)车螺纹时的缺陷及预防措施(表4.2)

表4.2 车螺纹时的缺陷、产生原因及预防措施

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。