在车床上可以使用钻头、扩孔钻、铰刀等定尺寸刀具加工孔,也可以使用内孔车刀镗孔。内孔加工相对于外圆加工来说,由于在观察、排屑、冷却、测量及尺寸的控制方面都比较困难。而且刀具形状、尺寸又受内孔尺寸的限制而刚性较差,使内孔加工的质量受到影响。同时,由于加工内孔时不能用顶尖支撑,因而装夹工件的刚性也较差。另外,在车床上加工孔时,工件的外圆和端面应尽可能在一次装夹中完成,这样才能靠机床的精度来保证工件内孔与外圆的同轴度、工件孔的轴线与端面的垂直度。因此,在车床上适合加工轴类、盘类中心位置的孔以及小型零件上的偏心孔,而不适合加工大型零件和箱体、支架类零件上的孔。

1.镗孔

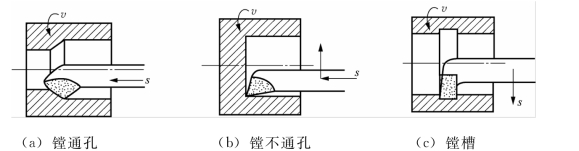

镗孔(图4.32)是对锻出、铸出或钻出孔的进一步加工,镗孔可扩大孔径,提高精度,减小表面粗糙度,还可以较好地纠正原来孔轴线的偏斜。镗孔可以分为粗镗、半精镗和精镗。精镗孔的尺寸精度可达IT8~IT7,表面精糙度Ra值可达1.6~0.8μm。

图4.32 镗孔

1)常用镗刀

(1)通孔镗刀 镗通孔用普通镗刀,为减小径向切削分力,减小刀杆弯曲变形,一般主偏角为45°~75°,常取60°~70°。

(2)不通孔镗刀 镗台阶孔和不通孔用的镗刀,其主偏角大于90°,一般取95°。

2)镗刀的安装

(1)刀杆伸出刀架处的长度应尽可能短,以增加刚性,避免因刀杆弯曲变形,而使孔产生锥形误差。

(2)刀尖应略高于工件旋转中心,以减小振动和避免扎刀现象,防止镗刀下部碰坏孔壁,影响加工精度。

(3)刀杆应尽可能粗些,要装正,不能歪斜,以防止刀杆碰坏已加工表面。

3)工件的安装

(1)铸孔或锻孔毛坯工件,装夹时一定要根据内外圆校正,既要保证内孔有加工余量,又要保证与非加工表面的相互位置要求。

(2)装夹薄壁孔件,不能夹得太紧,否则,加工后的工件会产生变形,影响镗孔精度。对于精度要求较高的薄壁孔类零件,在粗加工之后,精加工之前,稍将卡爪放松,但夹紧力要大于切削力,再进行精加工。

4)镗孔方法

由于镗刀刀杆刚性差,加工时容易产生变形和振动,为了保证镗孔质量,精镗时一定要采用试切方法,并选用比精车外圆更小的背吃刀量a p和进给量f,并要多次走刀,以消除孔的锥度。(www.daowen.com)

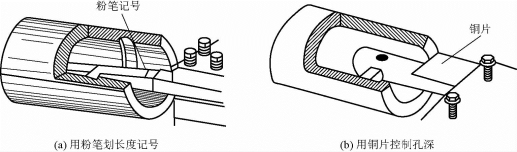

镗台阶孔和不通孔时,应在刀杆上用粉笔、铜片或划针做记号,如图4.33所示,以控制镗刀进入的深度。

图4.33 控制车孔深度的方法

镗孔生产效率较低,但镗刀制造简单,大直径和非标准直径的孔都可加工,通用性强,多用于单件小批量生产中。

2.钻孔

利用钻头将工件钻出孔的方法称为钻孔。通常在钻床或车床上钻孔。钻孔的精度较低,尺寸公差等级在IT10级以下,表面粗糙度为Ra=6.3μm。因此,钻孔往往是车孔、镗孔、扩孔和绞孔的预备工序。

在车床上钻孔,不需划线,易保证孔与外圆的同轴度及孔与端面的垂直度。车床上钻孔的操作步骤如下:

1)车端面钻中心孔便于钻头定心,可防止孔钻偏。

2)装夹钻头锥柄钻头直接装在尾架套筒的锥孔内,直柄钻头装在钻夹头内,把钻夹头装在尾架套筒的锥孔内。要擦净后再装入。

3)调整尾架位置松开尾架与床身的紧固螺栓螺母,移动尾架,使钻头能进给至所需长度,固定尾架。

4)开车钻削尾架套筒手柄松开后(但不宜过松),开动车床,均匀地摇动尾架套筒手轮钻削。刚接触工件时,进给要慢些;切削中要经常退回;钻透时,进给也要慢些,退出钻头后再停车。

一般直径在Φ30 mm以下的孔可用麻花钻直接在实心的工件上钻孔。直径大于Φ30 mm,则先用Φ30 mm以下的钻头钻孔后,再用所需尺寸钻头扩孔。

3.扩孔

扩孔就是把已用麻花钻钻好的孔再扩大到所需尺寸的加工方法。一般单件低精度的孔,可直接用麻花钻扩孔;精度要求高,成批加工的孔,可用扩孔钻扩孔。扩孔钻的强度比麻花钻好,进给量可适当加大,所以生产效率高。

4.铰孔

铰孔是利用定尺寸多刃刀具,高效率、成批精加工孔的方法,钻-扩-铰联用,是精加工的典型方法之一,多用于成批生产或单件、小批量生产中细长孔的加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。