车刀可根据不同的要求分为很多种类。

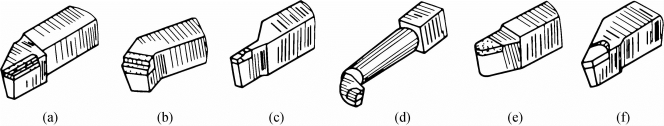

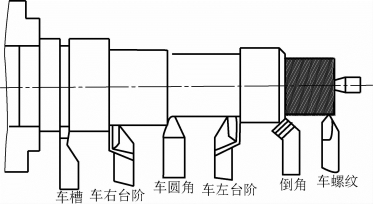

车刀按用途不同可分为外圆车刀、端面车刀、切断车刀、内孔车刀、圆头车刀、螺纹车刀和成形车刀,如图4.7所示。常用车刀用途如图4.8所示。

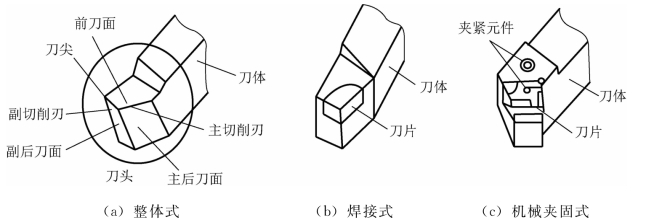

车刀按其结构的不同可分为整体式车刀、焊接式车刀、机夹式车刀,如图4.9所示。

在切削过程中,刀具的切削部分要承受很大的压力、摩擦、冲击和很高的温度。因此,刀具材料必须具备高硬度、高耐磨性、足够的强度和韧性,还需具有较高的耐热性(红硬性),即在高温下仍能保持足够硬度的性能。

图4.7 常用车刀

(a)外圆车刀(90°车刀);(b)端面车刀(45°车刀);(c)切断车刀;(d)内孔车刀;(e)圆头车刀;(f)螺纹车刀

图4.8 常用车刀的用途

图4.9 车刀的结构形式

常用车刀材料主要有高速钢和硬质合金两种。

1.高速钢

高速钢又称锋钢或白钢,它是以钨、铬、钒、钼为主要合金元素的高合金工具钢。高速钢淬火后硬度为63~67 HRC,其红硬温度550℃~600℃,允许的切削速度为25~30 m/min。

高速钢有较高的抗弯强度和冲击韧性,可以进行铸造、锻造、焊接、热处理和零件的切削加工;有良好的磨削性能,刃磨质量较高,故多用来制造形状复杂的刀具,如钻头、铰刀、铣刀等,亦常用作低速精加工车刀和成形车刀。

常用的高速钢牌号为W18Cr4V和W6Mo5Cr4V2两种。

2.硬质合金(www.daowen.com)

硬质合金是用高耐磨性和高耐热性的WC(碳化钨)、TiC(碳化钛)和Co(钴)的粉末经高压成形后再进行高温烧结而成的,其中Co起黏结作用。硬质合金的硬度约为74~82 HRC,有很高的红硬温度,在800℃~1000℃的高温下仍能保持切削所需的硬度。硬质合金刀具切削一般钢件的切削速度可达100~300 m/min,可用这种刀具进行高速切削,其缺点是韧性较差、较脆、不耐冲击。硬质合金一般制成各种形状的刀片,焊接或夹固在刀体上使用。

常用的硬质合金有钨钴和钨钛钴两大类。

1)钨钴类(YG)

钨钴类由碳化钨和钴组成,适用于加工铸铁、青铜等脆性材料。

常用牌号有YG3、YG6、YG8等,后面的数字表示含钴量的百分比,含钴量愈高,其承受冲击的性能就愈好。因此,YG8常用于粗加工,YG6和YG3常用于半精加工和精加工。

2)钨钛钴类(YT)

钨钛钴类由碳化钨、碳化钛和钴组成,加入碳化钛可以增加合金的耐磨性,提高合金与塑性材料的黏结温度,减少刀具磨损,也可以提高硬度;但韧性差,更脆,承受冲击的性能也较差,一般用来加工塑性材料,如各种钢材。

常用牌号有YT5、YT15、YT30等,后面数字是碳化钛含量的百分数,碳化钛的含量愈高,红硬性愈好;但钴的含量相应愈低,韧性愈差,愈不耐冲击。所以YT5常用于粗加工,YT15和YT30常用于半精加工和精加工。

3.特种刀具材料

1)涂层刀具材料

这种材料是在韧性较好的硬质合金基体上或高速钢基体上,采用化学气相沉积(CVD)法或物理气相沉积(PVD)法涂覆一薄层硬质和耐磨性极高的难熔金属化合物而得到的刀具材料。常用的涂层材料有TiC、TiN、Al2 O3等。

2)陶瓷材料

其主要成分是Al2 O3。陶瓷刀片的硬度可达78 HRC以上,能耐1200℃~1450℃的高温,故能承受较高的切削温度。但抗弯强度低,怕冲击,易崩刃。主要用于钢、灰铸铁、淬火铸铁、球墨铸铁,耐热合金及高精度零件的精加工。

3)金刚石

金刚石材料分为人造金刚石和天然金刚石两种。一般采用人造金刚石作为切削刀具材料。其硬度高,可达10000 HV(一般的硬质合金仅为1300~1800 HV)。其耐磨性是硬质合金的80~120倍。但韧性较差,对铁族亲和力大,因此一般不适合加工黑色金属,主要用于有色金属以及非金属材料的高速精加工。

4)立方氮化硼(CBN)

立方氮化硼是人工合成的一种高硬度材料,其硬度可达7300~9000 HV,可耐1300℃~1500℃的高温,与铁族亲和力小,但其强度低,焊接性差。目前主要用于加工淬硬钢、冷硬铸铁、高温合金和一些难加工的材料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。