1.浇注系统

1)浇注系统的组成

(1)浇口杯(外浇口)。其主要作用是便于浇注,缓和来自浇包的金属液的压力,使之平稳地流入直浇道,最常用的浇口杯为漏斗形,这种浇口杯的特点是形状简单、制造方便,缺点是容积小,浇注大铸件时,会产生漩涡。

(2)直浇道。其主要作用是对型腔中的金属液产生一定的压力,使金属液更容易充满型腔。直浇道的垂直高度愈高,金属液流动的速度就愈快,并且对型腔内的金属液产生的压力也愈大,就愈容易将型腔内的各部分充满。但直浇道也不宜太高,否则金属液的速度和压力过大,会将型腔表面冲坏,影响铸件质量。

(3)横浇道。横浇道连接着直浇道和内浇道,它的主要作用是将直浇道流过来的金属液送到内浇道,并且起挡渣和减缓金属液流速的作用。由于内浇道不能挡渣,所以横浇道的挡渣作用更显重要。横浇道是水平的,熔渣在其中较容易向上浮起。

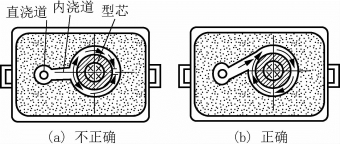

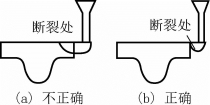

(4)内浇道。内浇道是金属液直接流入型腔的通道,它的主要作用是控制金属液流入型腔的速度和方向。内浇道的形状、位置以及金属液的流入方向,对铸件质量影响都很大。内浇道的截面形状有扁梯形、三角形、半圆形和圆形等。内浇道的开设应注意以下几点:内浇道不应开在铸件的重要部位;内浇道金属液流动方向不要正对着砂型和型芯如图2.13所示;对于一些大型的薄壁铸件,由于金属液不易流动,凝固时间短,应多开内浇道;为清理方便,内浇道与铸件连接部位应有缩颈,如图2.14所示。

图2.13 内浇道的开设方向

图2.14 内浇道与铸件连接部位应有缩颈

2)浇注系统的类型(https://www.daowen.com)

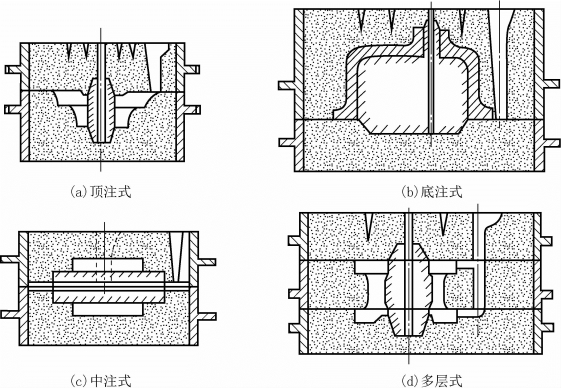

内浇道的位置对铸件的质量影响很大。内浇道位置的不同,金属液流入型腔的方式就不同,则金属液在型腔中的流动情况和温度分布情况也随之不同。如图2.15所示。根据内浇道中金属液流入型腔的方式,可将浇注系统分为:

图2.15 浇注系统类型

(1)顶注式。顶注式浇注系统适用于高度不太高,形状不太复杂的铸件。这类浇道的优点是金属液直接从顶部快速进入型腔,特别适用于薄壁铸件的金属液充满;缺点是由于金属液直接从高处落下,容易直接对型腔壁产生冲击力,破坏砂型,形成砂眼。

(2)底注式。底注式浇注系统是把金属液从型腔底部引入型腔,这样增加了造型操作的难度。由于金属液不是直接从直浇道进入型腔,而是经过一个缓冲过程,所以对型腔的冲击力较小。

(3)中注式。中注式浇注系统是把金属液从型腔中部引入型腔,它的特点介于顶注式和底注式浇注系统之间。一般情况下是把内浇道开在分型面上,这样操作比较方便。

(4)多层式(阶梯式)。有些铸件高度很大,若用顶注式浇注系统,可能产生较大的冲击力,金属液也不能平稳流动;若用底注式浇道,易产生浇不足现象。在这种情况下,可采用多层式浇注系统进行浇注,它兼有顶注式、底注式和中注式浇注系统的优点,金属液自下而上顺序注入并充满型腔,适用于高大的铸件和较为复杂的铸件。

2.冒口

在铸件的生产过程中,进入型腔的金属液在冷却过程中要产生体积收缩,如果没有金属液及时补充这一收缩,则在铸件最后凝固部位会形成空洞,这种空洞称为缩孔。通过一定工艺方式可以把缩孔移到冒口里面而实现补缩。冒口是砂型中与型腔相通并用来储存金属液的空腔,其中的金属液用于补充铸件冷却凝固引起的收缩,以消除缩孔。铸件形成后,它变成与铸件相连但无用的部分,清理铸件时,须将冒口除去回炉。冒口应较易于从铸件上除去。冒口除了具有补缩作用外,还有出气和集渣作用。

3.冷铁

冷铁是为了增加铸件局部的冷却速度,而在相应部位的铸型型腔或型芯中安放的用金属制成的激冷物。它可以加快铸件厚壁处的冷却速度,调节铸件的凝固顺序。冷铁还可用于提高铸件局部的硬度和耐磨性。常用的冷铁材料有铸铁、钢、铝合金、铜合金等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。