砂型铸造的造型材料由原砂、粘合剂、附加物等按一定比例和制备工艺混合而成,它具有一定的物理性能,能满足造型的需要。制造铸型的材料称为型砂,制造型芯的材料称为芯砂。型砂和芯砂性能的优劣直接关系到铸件质量的好坏和成本的高低。

1.型砂和芯砂的组成

1)原砂。只有符合一定的技术要求的天然矿砂才能作为铸造用砂,这种天然矿砂称为原砂。天然矿砂因资源丰富,价格便宜,是铸造生产中应用最广泛的原砂,它有85%以上的SiO2和少量其他物质等。原砂的粒度一般为50目到140目。

2)黏结剂。沙粒之间是松散的,且没有黏结力,显然不能形成具有一定形状的整体。在铸造生产过程中,须用黏结剂把砂粒黏结在一起,制成型砂或芯砂。铸造用黏结剂种类较多,按其组成可分为有机黏结剂(如植物油类、合脂类、合成树脂类黏结剂等)和无机黏结剂(如黏土、水玻璃、水泥等)两大类。

3)附加物。附加物指为改善型(芯)砂性能而加的物质。如加入煤粉能防止铸铁件粘砂,使铸件表面光洁;加入木屑可改善铸型和芯的退让性、透气性。

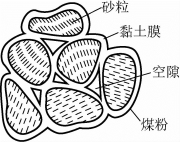

4)水。水和黏土、原砂等混成一体,在砂粒表面形成黏土膜,使型(芯)砂具有一定的强度、可塑性和透气性,混合后黏土砂结构,如图2.2所示。

2.型砂和芯砂的性能要求

图2.2 黏土砂结构

1)强度。型(芯)砂抵抗外力破坏的能力称为强度。如果型(芯)砂强度不足,铸型在搬运、合箱和浇注过程中易被损坏,使铸件产生砂眼、胀砂等缺陷。型(芯)砂强度也不宜过高,否则使退让性降低,铸件易产生裂纹缺陷。

对于常用的黏土砂,其强度随黏土含量和砂型紧实度的增加而增大。砂子的粒度越细,强度越高;含水量对强度也有影响,过多或过少都会使强度降低。(www.daowen.com)

2)透气性。紧实的型(芯)砂允许气体透过的能力,即紧实砂样的孔隙度称为透气性。透气性不好,易在铸件内部形成气孔等缺陷。

透气性与型(芯)砂中原砂的颗粒特性、水分、黏土加入量、附加物、混砂工艺及紧实度有关。一般砂粒直径越大、水分适中、黏土量少、混砂均匀性好、紧实度不高时,砂粒之间孔隙度大,气体通过的阻力减小。透气性就越好。

3)可塑性。型(芯)砂在外力作用下变形,外力去除后仍保持所赋予形状的能力称为可塑性。可塑性好,造型、起模、修型方便,铸件表面质量高。型砂中黏土含量越高,砂粒越细,可塑性越好。

4)耐火性。型(芯)砂抵抗高温热作用的性能称为耐火性。耐火性差易使铸件产生粘砂等缺陷。耐火性主要与原砂的矿物组成、颗粒特性和黏土种类及加入量有关。原砂的石英含量高,颗粒粗,黏土加入量少,耐火性好。

5)退让性。在金属凝固、冷却过程中,型(芯)砂能相应变形、退让而不阻碍铸件收缩的性能称为退让性。它主要取决于型(芯)砂的高温强度。高温强度大,退让性差,对铸件的收缩阻碍大,造成较大的内应力,易使铸件产生变形,甚至开裂。

此外还有流动性、不粘模性、溃散性、复用性及较低的发气性等性能。

3.型(芯)砂的处理和制备

铸造生产用的型(芯)砂是由新砂、旧砂、黏结剂、附加物和水按一定工艺配制而成的。在配制前,这些材料需要经一定的处理。新砂中常混有水、泥土以及其他杂物,须烘干并筛去固体杂质。旧砂因浇注后会烧结成很多大块的砂团,需经破碎后才能使用。旧砂中含有铁钉、木块等杂物,需拣出或经筛分后除去。一般生产小型铸件的型砂配比是:旧砂90%左右,新砂10%左右,黏土占新旧砂总和的5%~10%,水占3%~8%,其余附加物如木屑、煤粉占新旧砂总和的2%~5%。

按一定比例选择好的制砂材料一定要混合得均匀,才能使型砂和芯砂具有良好的强度、透气性和可塑性等性能。一般情况下,混砂工作是在混砂机中进行的。

在黏土砂混砂过程中,加料顺序是:旧砂→新砂→黏结剂→附加物→水。为使混砂均匀,混砂时间不宜太短,否则会影响型(芯)砂的使用性能。一般加水前先干混2~3 min,再加水混约10 min。

型(芯)砂混制处理后,应放置一段时间,使水分更加均匀,这一过程叫调匀。使用型(芯)砂前还应进行松散处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。