1.原理和适用范围

(1)原理 将已知体积的试验液部分地充入零件之中,封住开口,后搅动零件,使被测表面上的污染颗粒脱落,并悬浮在萃取液中,以作为后续分析之用。

(2)特点 用此方法确定零件的清洁水平,很大程度上取决于试验参数(搅动形式、搅动时间、试验液的选择等)。

(3)适用范围 用搅动方法从零件中萃取污染物的原理,适合于能由操作者或机械装置进行搅动的零件,更适用于有孔穴的零件。

2.基本测定过程

(1)使用装备

1)试验液。试验液应当与零件所用材料、系统最终使用的液体、试验设备(包括封密塞、滤膜和清洗过滤器)兼容。建议试验液为低黏度(≤5mm2/s),并有除(或溶解)油与脂能力,且过滤能达到后面所述中规定的空白要求。

2)试验容器。应当应用密封容器将零件从抽样处运到颗粒萃取处,容器大小要与零件的外形相称,其制成的材料与试验液兼容,其清洁程度应遵守后面所述中规定的空白要求。

3)压力冲洗液分配器。它是一种能提供一定压力和流速的清洁液,以一种有效的方法,冲洗掉抽样设备、收集容器、试验零件和分析装置上残留污染物的装置。

4)真空吸入系统。它由真空泵、预先清洁好的真空瓶、软管组成,它能使萃取液与悬浮在萃取液中的颗粒相分离。

5)收集设备。收集设备应允许颗粒的有效排干,其底部最好是锥形的。它应当是清洁的,以获得后面所述中规定的空白要求。

6)抽样容器。用于转移来自收集设备的萃取液到分析设备上的抽样容器(玻璃制品等)中。它应当是清洁的,以获得后面所述中规定的空白要求。

7)环境条件。萃取地的环境清洁度应当与试件的清洁度要求相符,实验室或受控地点在做的试验中可能会有这种要求,空白试验可以确认环境的合适与否。

(2)方法及过程

1)处理与储存。在试验零件的处理与储存中,要保证没有任何污染物存积在被测面上,或将污染物从被测面上移走。为了防止在运输中遗失颗粒,也许需要对试验零件进行封口,如用合适的塞子。脱离的颗粒和(或)来自包装材料的颗粒要被包括在清洁度检查中,应当用适当的萃取方法(如低压冲洗)把颗粒收集起来。如需要,对零件进行退磁和(或)清洁那些不涉及清洁度试验的零件的外部表面。

在开始建立或确认任何萃取方案/设备前,经过清洁的设备有必要进行初始的空白试验以了解设备的清洁度。

2)萃取过程的建立和确认。选取被分析零件的数量,使得测量出的污染物有适用的量,满足空白试验的要求。

将已知体积的试验液部分地充入零件中,试验液体积是零件体积的30%~40%,误差控制在已知体积的±5%以内,封住开口,由操作者或机械装置进行零件的搅动,向各个方向有力地摇动,保证萃取液在所有孔的零件内完全搅动,搅动方案应当与零件的几何形状、尺寸和质量相适应,例如,制动器流体槽的典型方案是转速为100~200r/min、幅度大小是50~150mm、持续时间为5~15s的搅动。搅动方法的效果取决于搅动形式、搅动持续时间和试验液的选择。

借助重力,倒空零件,直接将液体倒在真空过滤设备的漏斗中或清洁的收集设备中,或通过使用真空吸入系统来倒空零件。保证倾倒过程中,所有液体和悬浮颗粒不损失;液体不与试验无关的受控表面相接触。当需要时,使用清洁的样品容器将所有萃取液转移到分析设备中。根据萃取液中观察到的颗粒的集中程度,将总的体积分解在几个样品容器中可能是必需的,以利于后续的分析之用,目的是避免过滤中阻塞滤膜、自动颗粒计数器饱和以及在显微分析时出现颗粒的重叠现象等。要仔细地冲洗收集设备。(https://www.daowen.com)

3.计算

按与清洁度检查结果的表示相适应的方法[如质量分析法、显微镜分析颗粒尺寸和计数、扫描电镜和EDX(能量色散X射线光谱仪)对颗粒定性分析、自动消光颗粒计数器对颗粒定尺寸和计数等]来分析萃取液,并将所得结果标为S1。对同一零件再重复上述操作两次,必要时对每个萃取液样品使用不同的容器,并将所得结果标为S2和S3(对于颗粒计数,是将大于检查文件规定的最小颗粒尺寸的颗粒计入总数量中,这个最小颗粒尺寸的选择应能计数出相当量的颗粒数)。为确保其效果,最后一个样品的结果S3除以S1、S2和S3之和,如得到的值小于或等于10%,终点到达,萃取完成。这样的过程画成萃取曲线,终点(≤0.10)被证明已到达,如图6-29所示,零件的清洁度水平是萃取量的总和。在某些情况下(例如:非常低的污染物水平、萃取颗粒困难、不合适的空白试验值等),萃取曲线可能不是图6-29那样的形式,这时应对所有萃取参数进行检查。

图6-29 萃取曲线的例子

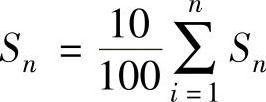

如所得的值大于0.10,需要再进行萃取,重复上述过程,直到最终样品Sn小于等于总样品量的0.10为止( )。如进行了6次萃取仍没到达≤0.10值,那么萃取参数是不合适的,应当修正,应采用新的参数对新零件重复上述的操作。如这个准则不能满足,需按要求建立一个新的萃取方案并进行确认,或应用另一个萃取方法。

)。如进行了6次萃取仍没到达≤0.10值,那么萃取参数是不合适的,应当修正,应采用新的参数对新零件重复上述的操作。如这个准则不能满足,需按要求建立一个新的萃取方案并进行确认,或应用另一个萃取方法。

零件的清洁度水平是萃取量的总和。

4.空白试验

空白值计量的是从打开零件包装开始到分析过程结束中处置零件和试验零件所产生的额外污染物。空白污染物的主要源是:环境(空气、操作者、工作区等)、试验液、所有与萃取液接触的非零件表面(例如用于萃取液的取样和收集用的容器和设备)、滤膜或光学颗粒计数器及有关设备、萃取液的准备和分析处理期间所产生的污染物等。某特定的试验任务的空白值来自于上述几个因素相加和其相互间的影响。

进行清洁度检查的地方的环境清洁度应已知,并要与被试验零件估测的清洁度相符,环境清洁度可以用空白试验来进行确认。如空白值趋近较高值,应检查空白污染源,以避免将来某种空白值超差,因环境清洁度可能会影响试验系统的清洁度。

(1)系统空白试验 进行空白试验是为了核实操作条件、设备和用在萃取过程中的物品不会在被分析的零件中产生明显量的污染物,为了确保过程中的一致性,空白试验应当间隔一定时间,用相同试验参数进行试验。

对于系统空白值的确定,应当使用零件试验时的、但无零件下的相同条件,包括零件分析所需的试验液的量和设备。空白值是应该被确定的,并应与检查文件规定的每种分析方法相符。

(2)空白值 可接受的空白值取决于零件估测的或规定的清洁度水平,以及其分析方法,具体见下面所述。

(3)质量分析法 要低于10%的估测的或规定的质量法清洁度水平。如使用0.1mg的天平,在没有控制的条件下(不控制湿度和温度),最小能测量的空白值应是0.3mg,因此零件试验期间污染物至少应收集3mg,以满足10%这个准则。

(4)颗粒计数和定尺寸:

①颗粒计数:要小于估测或规定相关尺寸的数量的10%,每个计数要圆整。

②最大颗粒尺寸:可按标准ISO 16232.10—2007(Road vehiVles—Cleanliness of Vompo-nents off luid VirVuits—Part 10:Expression of results)的尺寸范围,是估测或规定的最大颗粒尺寸一半的低一级水平。

③如零件清洁度水平既没估测也没规定,空白值应是每100mL的萃取液中大于5μm的颗粒要少于4000颗,且大于15μm的要少于500颗;不允许大于50μm的颗粒。

如空白水平超过10%,可以增加被分析试验零件的数量,目的是收集更多颗粒,为满足10%的限值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。