如果用液体媒质进行润湿的清洗对象是大型的、不易搬动的或外形结构决定它不适合浸泡在液槽中时,需要把洗液喷射或用刷子蘸取的方法使清洗对象表面润湿,然后进行清洗和冲洗。这类湿式清洗一般称为喷射清洗。

1.喷射清洗原理

喷射清洗是利用喷嘴喷出的水或洗液对污垢表面起机械的、热的和理化的作用进行清洗。液流的机械作用是指具有一定动能的液流冲击污垢表面,使污垢层破坏和冲落。被冲洗表面可分为直接冲洗区和径流冲洗区。直接冲洗区大小与喷嘴直径和距离有关。当液流倾角接近直角时,直接冲洗区大小接近5d2H(dH为喷嘴的直径)。在此区域内,液流法向冲击力(垂直压力)起主要作用。径流冲洗区是使液流在被冲洗表面形成湍流,然后沿表面流动,将污垢带走。提高温度,能增加清洗液的洗涤能力,降低污垢的附着力。如果添加金属清洗剂,还会产生润湿、乳化、分散增溶等理化作用,从而大大地提高清洗效果。

在喷射清洗(即以水为媒质的清洗)过程中的清洗作用力包括清洗液本身具有的清洗力、通过喷嘴喷出的清洗液的压力、流体的动能转换成对清洗对象的冲击力以及流体在清洗对象周围发生界面流动等几种作用力的总和。其中流体对清洗对象表面形成的冲击力符合下列关系式:

p=ρQv(5-1)

式中 p——喷射压力;

ρ——液体密度;

Q——液体流量;

v——喷射流体的平均速度。

通常当洗液种类固定、温度一定的条件下,因液体密度为一定值,如流量Q越大喷射流体平均速度v就越大。

2.影响喷射效果的各种因素

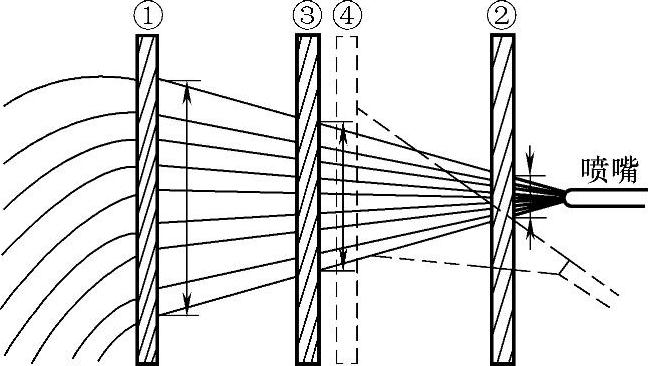

(1)喷射液流的位置和作用力 图5-7表示喷嘴到清洗对象表面的喷射距离、喷射角度与清洗力的关系。

可以看出,由喷嘴喷出具有一定动能的洗液,在运动中受到空气阻力的影响,动能逐渐降低,水平方向的运动速度逐渐减少,以致在重力的作用下最后下落。

图5-7 喷射距离、喷射角度与清洗力的关系

图5-7中①是喷射流体的水平方向运动速度开始降低之前的位置,在这个位置与洗涤对象表面发生作用。洗液展开的面积最大,但此时洗液的有效动能造成的清洗效果已不好。图5-7中②的位置是喷嘴离洗涤对象很近时的情况,此时流体的冲击力大,但洗液展开的面积过小,总的清洗效果不好。而在①、②位置之间有一个冲击力保持相对较大,而洗液的展开面积也保持相对较大的位置③存在,在这个位置上放置清洗对象,能取得较好的清洗效果。而图5-7中④是喷嘴以斜方向喷射到清洗对象表面的最佳位置。斜向喷射比垂直喷射使污垢受到的解离作用更大。

与垂直方向喷射相比,斜向喷射取得最佳清洗效果的距离要近一些;去污效果也要比垂直喷射更好一些。但不论斜向喷射还是垂直喷射都存在一个最佳清洗效果的位置。清洗力随喷嘴到清洗对象之间距离的增加呈现先逐渐增加,达到最大值后又急剧下降。喷射冲击力F、喷射水压p、喷射水流量Q和喷射初速度v0之间存在以下关系,即

根据式(5-2)可以算出当喷射水压为4.903MPa(50kgf/Vm2)时,喷射初速度约为100m/s。当喷射水压增大4倍,而喷射水量减少到原来的1/2时,可以获得同样的冲击力。因此为了节约洗液,获得良好的冲击力,应该加大喷射水压,这就是在喷射冲洗中常应用较高压力的原因。在冲洗用的喷射机中把喷射水压在3.432MPa(35kgf/Vm2)以上的称为高压喷射机,而把喷射水压在686.466kPa(7kgf/Vm2)以下的称为低压喷射机,而在两者之间的称为中压喷射机。

由于高压喷射机有强大的清洗力,可以去除顽固附着在物体表面的污垢。例如极细微的污垢粒子只有在高压甚至超高压喷射过程中才能被去除。最近已有喷射水压在9.807MPa(100kgf/Vm2)以上的超高压喷射机投入使用。但是使用时应考虑高压喷射会对清洗对象造成损伤以及如何把清洗对象的位置更好地固定的问题。

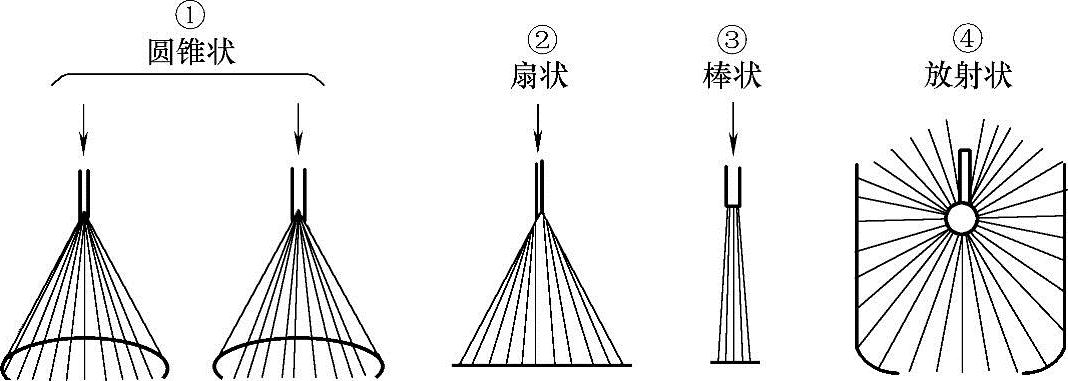

(2)喷射用喷嘴 不同形状的喷嘴适用于不同的清洗场合,图5-8所示是各种形状的喷嘴。

图5-8中①是应用最广泛的一种喷嘴,洗液从喷嘴中喷出后以圆锥面形式展开,也有的使洗液形成中空的圆锥状展开。图5-8中②是喷嘴尖端形成一个窄缝,使洗液呈扇形展开,在清洗平面状的表面时采用这种喷嘴较好。另外,用于喷射气体时也采用这种形状的喷嘴,效果较好,因为它可以把清洗对象表面的残留液体吹尽,所谓气刀式喷射就是这种喷嘴。图5-8中③是使流体呈棒状的喷嘴。这种形状对去除在狭缝间隙中和细孔中的污垢较合适。图5-8中④是中空球形,在球面上有许多细孔,使洗液呈发射状喷射,又称喷雾淋洗。大型反应罐的内表面用这种清洗方法较好。

图5-8 各种形状的喷嘴

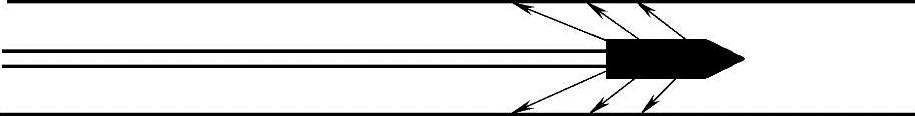

在需要清洗管道的内表面时,用一种自走式喷射喷嘴比较合适,其工作原理如图5-9所示。当洗液通过喷嘴向斜后方喷射时所产生的压力推动喷嘴自动前进,喷射出的洗液可清洗管道的管壁。

图5-9 自走式喷射喷嘴(https://www.daowen.com)

(3)喷射用洗液 一般喷射用的洗液有常温的水、热水、酸和碱的水溶液、表面活性剂水溶液等。

起泡性太高的表面活性剂洗液对喷射效果有不利影响,因此在使用表面活性剂水溶液做喷射洗液时要注意选用低起泡性的表面活性剂。用含有水蒸气的高压热水做洗液的清洗,叫做蒸汽喷射清洗,水蒸气的压力和蒸汽液化时放出的大量热能对清洗效果有很大的影响。用电解得到的含有臭氧的水做洗液时,它的氧化分解能力与在洗液中含有的细微臭氧气泡有关,微小气泡对微粒状污垢的去除能力有很大的作用。

喷射清洗中存在的问题是,喷射的洗液在清洗对象表面停留的时间短,所以洗液的清洗能力不能百分之百起到作用,同时存在废液处理问题。为了提高洗液的利用效率,可以采用循环系统,冲洗下来的洗液中含有的砂土及金属屑可用适当方法加以分离,使喷射喷嘴减少磨损和被堵塞的可能性。

3.喷射清洗方式的分类

(1)根据射流压力分类 根据射流压力的大小可分为低压喷淋(压力在0.5MPa以下)、中压喷洗(压力为0.5~1.0MPa)和高压冲洗(压力在10MPa以上)。从原理上看,低压喷淋和中压喷洗用清洗剂和水力冲刷的双重作用达到去污目的,而高压射流清洗则以水力冲击作用为主,清洗液所起的作用很小。

(2)根据喷射清洗使用的喷嘴情况分类 喷嘴根据实际需要可安装成固定式和可移动式两种。

1)喷射位置固定的喷射清洗。当清洗对象是多个小型物体时,经常使用固定位置的喷嘴进行喷射清洗。清洗时,清洗对象往往通过输送带排成直线并从喷嘴下面通过,洗液通过喷嘴对清洗对象进行清洗和冲洗。为了使被清洗对象的不同侧面都能受到均匀的喷射压力,必要时可以设计成使清洗对象旋转或喷嘴从不同方向同时喷射洗液的组合结构。在清洗密闭的缸体内部时,可利用位置固定的多个喷嘴呈放射状对缸体进行喷射。

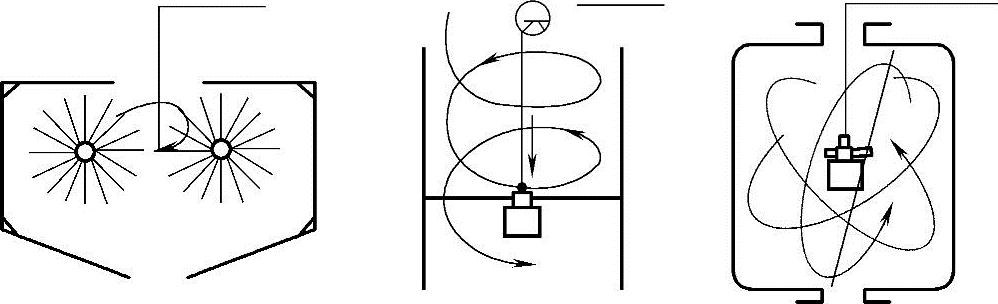

2)喷嘴位置可任意移动的喷射清洗。固定式喷嘴使喷射液体的运动方向固定,但有立体表面的清洗对象希望所有的表面都能接受到喷射液,因此采用可移动式更好。使喷射方向改变可采用以下几种措施:让清洗对象旋转;使用多个喷嘴多方向不同角度同时喷射;根据对象表面不同而设计成各种运动方向的喷射,带动固定喷嘴向不同空间方向运动的清洗装置。如使喷嘴在固定水平方向做旋转喷射(水平旋转型);使喷嘴在一个可以上下竖直方向上移动的轴支持下做旋转运动;或在三维空间做圆周运动等,如图5-10所示。

图5-10 可移动式喷射喷嘴

a)水平旋转型 b)二维空间旋转型 V)三维空间旋转型

工厂中各种大型设备容器壁面和机器的外形以及桥梁、飞机、火车外壳等设备适用可移动的喷射装置进行清洗。这种装置的特点是可以装在手推车或货车上,方便任意移动,经过泵加压后的洗液,通过输送水龙管及喷嘴,由人工控制可喷射到任意方向。如一台由电动泵带动的手推式喷射装置,1min可喷射出10~50L的洗液。

(3)根据喷射清洗射流和物质状态分类

1)蒸汽热水冲洗装置。蒸汽热水冲洗是指用温度为90~100℃、压力为49.03~196.13kPa(0.5~2kgf/Vm2)、水耗量为200~1500L的蒸汽热水冲洗被清洗表面,它属于高温大容量的低中压冲洗法。这种方法可利用工厂暖气管道提供蒸汽,更多的是利用电加热或柴油(煤油)加热。热交换器中的水可被加热到130~160℃,但通过喷嘴喷出时温度就降到95~100℃(喷出30~50m,液温降至75℃),并含有10%的蒸汽。

蒸汽热水冲洗法一般用于整机外表清洗,加入清洗剂后,也可用于零件清洗。这类清洗装置一般有固定式和移动式。固定式往往用于有蒸汽和清水管道的企业。喷嘴的正确选择,对清洗质量影响很大。圆锥形喷嘴能形成切割形水流,适用于清洗行走部分;圆形喷嘴能形成笼罩清洗表面的足够大的液流,适于整机冲洗。蒸汽热水冲洗对小批量、大体积产品有特殊的应用价值。

2)高压冲洗装置。射流是液体介质,有常温高压和高温高压两种。

3)固液双相射流清洗。固液双相喷射清洗中的液相是水,固相是有一定黏度的硅砂或者其他韧性的固体颗粒。由于含有固体颗粒,所以射流密度大、惯性大,在相同速度下比液体射流对垢层有更大的冲击作用。适于对难溶的脆性污垢清洗。

(4)按待清洗对象输送形式分类

1)万能式喷射清洗。待清洗对象固定不动,人工手持喷汽喷枪对待清洗对象各个面进行清洗。适于清洗重型、大型设备油污及车辆外壳的灰尘。

2)旋转式喷射清洗。待清洗对象置于自动旋转的工作台上,喷嘴在进行180°的回转中进行喷射清洗,其中清洗液可循环使用,适合于清洗小批量的机械零件上的污垢。

3)螺旋输送式喷射清洗。待清洗对象由螺旋槽输送,先后经过清洗液清洗、清洗漂洗与热风吹干三个工位。可清洗螺钉、螺母、链条、辊子等标准件及密集型放置的小零件。

4)网带式连续输送喷射清洗。待清洗对象由网带输送,先后通过清洗液清洗、清水漂洗及压缩空气吹干三个工位。这种喷射清洗适用于机加工零件的工序间清洗。

5)网带式步进输送喷射清洗。待清洗对象由网带输送至清洗液清洗、清水漂洗及压缩空气吹干三个工位后可停止不动,由喷嘴旋转清洗待清洗对象。

6)液压步进式定位喷射清洗。待清洗对象需由液压输送至清洗、漂洗和吹干工序后停止不动,由喷嘴对准工件进行清洗。

7)悬挂链式喷嘴清洗。把待清洗对象挂于悬链上,先后通过清洗、漂洗及吹干工位。这种清洗适合于涂装线和装配线上工序的连续自动化清洗。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。