污染物对机械使用性能及工作能力有影响,特别是机械中装有精密液压装置时,对污染物特别敏感。首先最尖锐地提出预防污染物问题的是航空和火箭技术部门,因为这些部门广泛采用位置精度很高、作用极迅速的精密液压控制系统。自动工况下工作的液压系统的这些重要性能是依靠采用其柱塞副间隙仅有几微米的精密的指令机构和执行机构实现的。此外,这些装置的工作液还在高压下工作,对各种污染物都非常敏感。

工作液允许的污染度与工作液压力之间存在一定的关系,这种关系可用下式表示:

式中 Nl、N2——工作液压力为p1、p2时的污染物微粒数。

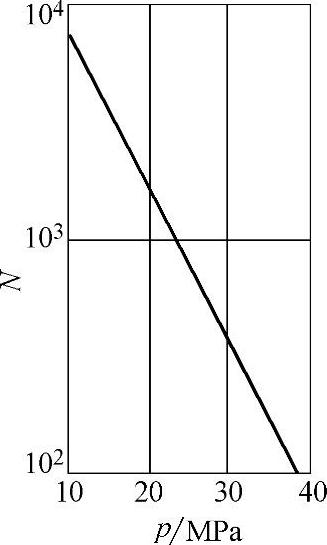

随着工作压力的升高,必须降低工作液的污染度。不同工作压力下,每100Vm3工作液试样中粒度大于10μm的污染物微粒的允许数目N如图3-1所示。

图3-1 不同工作压力下,每100Vm3工作液试样中粒度大于10μm的污染物微粒的允许数目

污染物对机械的性能及工作能力的影响取决于机械结构特点、工作规范和使用条件。因此,不可能全面地综合论述污染物对种类繁多的现代机械的影响,更不用说,用精确的数量关系来加以说明了。对每一种具体情况,都要做专门的,往往是长期的试验,才能确定机械的各个机组和系统的可靠性和耐久性指标。

一般情况下,可以肯定地说,机械的工作腔中的污染物会导致下列有害影响:最重要的零件的磨损量增大,节流装置工作孔隙和其他小截面通道完全或局部堵塞,相互间做相对运动的零件卡住;液压机构过热和损坏;柱塞副中摩擦力增大,柱塞起动和运动所需的力增大;工作液中出现空化现象;工作液氧化和工作性能恶化;泵的流量降低以及其他不良现象。

研究部门的专家们研究了灰尘对发动机零件磨损的影响。内燃机在工作中吸入含尘空气时,气缸中每吸入1g灰尘要产生0.01mm的磨损,而全部活塞环的磨损量要增加0.75mm。从这一情况出发规定:进入发动机气缸的空气的允许含尘量不得超过0.001g/m3。根据其他研究结果,建议将空气允许含尘量规定为0.001~0.003g/m3。根据国外资料气缸的平均磨损量分别为:不用空气滤清器和机油过滤器时为0.297mm,用空气滤清器时为0.067mm,而同时加装空气滤清器和机油过滤器时则为0.01mm。

因此,污染物,特别是固态微粒会大大降低机械的使用寿命,常常引起机械故障和损坏。污染物杂质及其微粒的粒度、质量和性质以及微粒粒度与机械部件和机组中的工作间隙之比具有极其重要的意义。机械的工作腔中存在悬浮状的固态污染物和非固态污染物,机械工作过程中它们在机械的工作腔内做高速运动,最初的污染物一方面使机械零件产生磨损,另一方面为新的污染物进入机械内腔造成更为不利的条件,因此,不可能准确地确定与周围介质相接触的机械的工作腔的污染程度。工作腔中污染物数量,正如污染物微粒的粒度和性质一样,在机械工作过程中是不断变化的。

当工作液流过零件之间的平面间隙或环状间隙,为了保持机械的性能不变,保证间隙大小恒定是非常重要的。但是,实际上会发生这样的现象:在液体流经的物体表面上,由于电磁场作用,极化了的活性分子粘附在间隙处。在一定条件下,这种间隙的粘附作用可能完全阻止工作液通过间隙。研究工作表明:工作液中污染物对间隙的粘附作用的程度有影响,间隙的粘附作用可破坏液压系统中最重要的部分——伺服装置、调压装置和容积流量调节装置以及液压增力器的工作,超量的污染物还会使燃油过滤器和液压过滤器的过滤元件迅速失效。

如果最大污染物微粒的粒度小于间隙值,则污染物微粒与工作液一起自由地通过间隙,不会损坏机械。这些污染物仅仅加速工作液的老化,因为在较高的温度下,加速含有污染物的工作液的氧化过程。污染物微粒的粒度比间隙值大很多时,不能通过间隙,可能在间隙外发生局部堵塞。污染物微粒的粒度与间隙大小相近,特别是污染物微粒的硬度高于零件材料的硬度时,对机械部件和装置的危害最大。这种粒度的强磨料微粒加速接触间隙的磨损,结果,也就破坏了部件或装置的工作性能,增加泄漏、增大功率的无效损失。同时,由于继续产生新的污染物,工作液中污染物的总量迅速增多,零件的磨损也大为增加。这样一来,磨损量累计增加。要制止这一情况,只有全部更换工作液,并彻底清除部件、装置及整个系统中的污染物。

在一定条件下,也可能发生污染物微粒卡在间隙内。这时污染物微粒嵌入零件表面,使活动副不能活动,装置和液压系统失灵。

每台液压装置都可以其固有的所谓“临界间隙”来说明它的特性。所谓临界间隙系指污染条件下对装置使用性能有决定性影响的间隙值。临界间隙值决定了工作液的清洁度,因为工作液中不许有粒度等于临界间隙的污染物微粒。但是,要确定实际临界间隙往往是不可能的,因为即使同一类型的装置,其临界间隙值也可能在其制造公差范围内变化。因此,在实际工作中采用平均临界间隙这一概念,而对装置和系统的某一部分或整个系统的清洁度要求,则根据对污染物最敏感的装置的可靠性和寿命的要求来规定。液压设备的各种装置的间隙可分为两大类:一类是高压液压装置中常见的、大小在5~12μm以内的间隙,另一类是低压液压装置中最常见的、大小在15~40μm以内的间隙。根据这些间隙值可以确定能损坏装置的固态污染物微粒的粒度。损坏的程度取决于单位体积的工作液中污染物微粒的数量和性质。

为了确定装置或某个元件的安全污染度,必须知道临界间隙的大小。污染物固态微粒的磨粒磨损作用扩大了喷嘴和节流挡板的孔隙,改变了控制滑阀边缘的几何形状,结果使整个液压系统的性能恶化。也是由于这个原因,泵的容积流量减少,液压马达、液压增力器、调节装置和换向装置的性能恶化。

某些研究人员认为,在零件磨粒磨损过程中,粒度小于零件表面油膜厚度的极小微粒也起作用,这些微粒以极高的速度在零件表面运动,引起零件的磨粒磨损。

因此,粒度大于1μm的污染物微粒应从机械的工作腔中清除掉。这项任务实际上是可以完成的,但这种高精密度的清洗装置的价格十分昂贵。

固体颗粒和空气污染物对液压系统的危害主要有:

(1)固体颗粒的危害 液压系统的固体颗粒物带有腐蚀作用。它随着液压油流动,在系统中通过泵、阀和执行元件时,会加剧摩擦副的磨损,产生新的颗粒物。

1)阀类元件。阀类元件运动副的配合间隙一般为8~20μm。当固体颗粒进入运动副间隙时,会划伤机件表面,加剧磨损,使配合间隙扩大,或者把节流孔、阻尼孔塞堵,从而导致阀的工作性能变坏或丧失功能,引起液压系统振动或动作失灵,甚至出现阀芯卡住等故障。

2)泵类元器件 污染颗粒物会使一些部件之间,如齿轮泵的齿轮端面和前后端盖之间、齿顶和壳体之间、柱塞泵的柱塞和液压缸之间、缸体和配油盘之间的磨损加剧,导致效率降低、发热甚至烧毁,缩短使用寿命。

3)液压缸。污染颗粒物会加速密封件的磨损,引起泄漏量增大。颗粒物使缸筒和活塞拉伤报废也较为常见。(https://www.daowen.com)

(2)纤维、胶膜、焊渣和漆片的危害 纤维、胶膜、焊渣和漆片的危害,常常是堵塞元件的节流孔或阻尼孔,使液压系统的动作紊乱或失灵。

(3)空气的危害 在液压起重机的液压系统装配和修理过程中,由于对空气在液压系统中的危害认识不足,排气不充分,使空气进入起重机液压系统,尤其是当空气进入容积较大的液压缸后,起重机在起重作业时,液压缸会发出一种尖锐的噪声,有时可以见到剧烈振动或爬行现象。爬行则是一种极为有害的故障表现。

液压系统进入大量的空气,当汽车起重机在高速行驶状态制动时,起重机臂架会因为惯性窜出,严重时会影响到行驶安全性,导致吊钩固定装置拉裂和损坏以及滑轮碰损等事故。

机油受空气中的灰尘微粒(其粒度为0.01μm~0.1mm)污染后,往往使微型精密滚珠轴承(滚珠直径为0.2mm左右)卡住不能转动,而对一般轴承,则使其摩擦力和磨损增大。其中起主要影响作用的是润滑方法和使用条件。要减少机油中灰尘的影响可以在超高真空条件下对轴承部件进行密封,对运动零件涂抹硬脂。

为了弄清固体颗粒污染物对液压传动系统危害的机理,可从以下方面来分析:

(1)固体颗粒的磨损

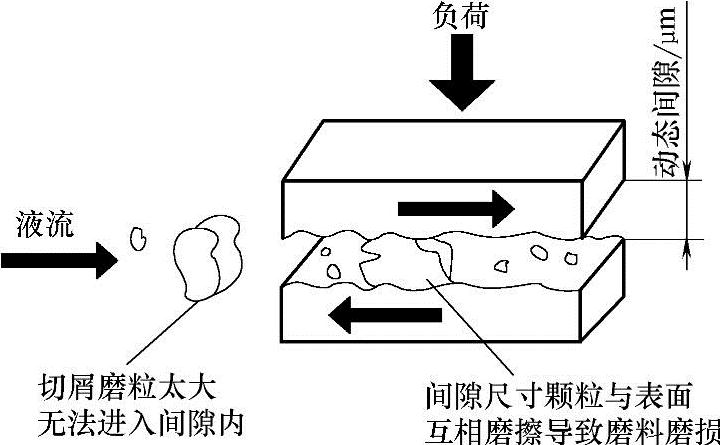

1)磨料磨损将导致尺寸改变、泄漏、效率降低和产生新颗粒(磨损加剧)。磨料磨损是最主要的一种磨损形式,如图3-2所示。进入元件运动副间隙内的颗粒,嵌入在其中材质较软的零件表面上,犹如切削刀具,将相对运动的另一零件表面材料切削下来。等于或略大于间隙尺寸的颗粒的危害性最大。要保护运动副表面不受磨料磨损,就必须滤除大小与动力间隙尺寸近似的颗粒。

图3-2 磨料磨损机理

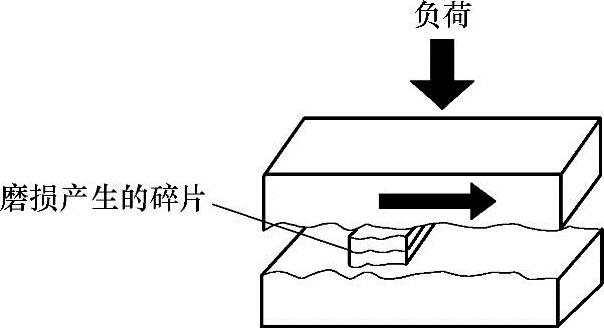

2)黏着磨损。超载负荷、低速运转和流体黏度降低,都会降低油膜厚度进而发生金属对金属的直接接触。这样金属表面的凸点会彼此发生“冷焊”而粘在一起,当相对移动时这些冷焊点被剪下而产生金属颗粒,如图3-3所示。

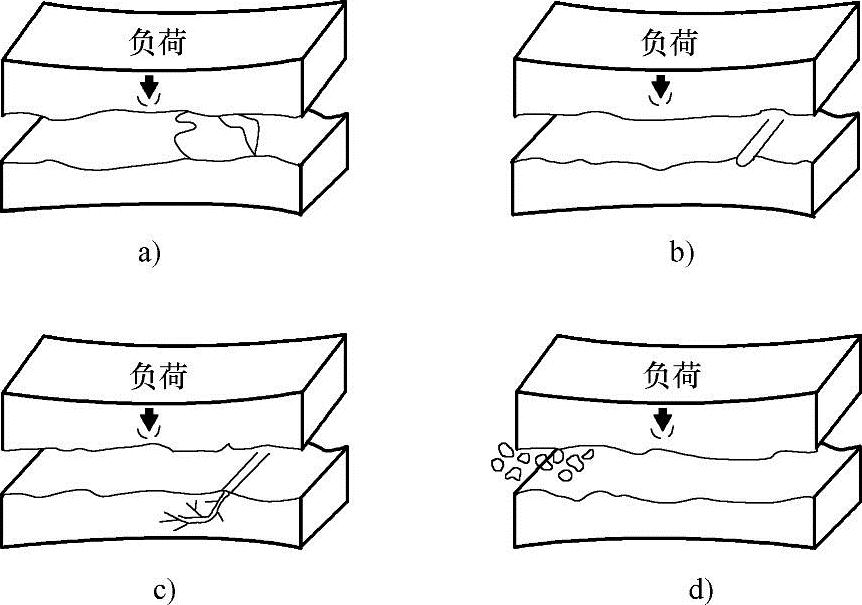

3)疲劳磨损。相对运动的轴承表面,受其间颗粒的反复作用而产生疲劳磨损。最初,轴承表面产生凹陷和微裂纹。这时即使不计颗粒对轴承表面的其他损伤,受轴承载荷的循环应力反复作用,这些微裂纹也会扩展,最终导致轴承表面失效。由污染造成的疲劳磨损,极大地缩短了轴承寿命,并且使工作表面变得粗糙,如图3-4所示。此外,还有一些别的磨损形式如液压泵的磨损、液压缸磨损、冲蚀磨损、轴承磨损和液压阀的磨损等。

图3-3 黏着磨损机理

4)冲蚀磨损。固体颗粒随着高速流动的液流,不断向暴露在管道中元件的棱边和表面喷射冲刷,如此长期反复作用下,可使被冲刷部位受到磨损,称为冲蚀磨损。颗粒在较高速度下有足够的能量来破坏被撞击的金属表面。一般来说,较软颗粒使被撞击处金属材料变形,在表面产生损伤,类似于加速疲劳破坏;较硬颗粒使被撞击处金属材料错位、滑移、加速疲劳和切削剥离。冲蚀磨损常见于阀芯棱边和节流孔。

图3-4 疲劳磨损机理

a)颗粒嵌入 b)表面凹陷,裂缝产生 V)经过次疲劳循环,裂纹扩展 d)表面塌陷,颗粒释出

(2)固体颗粒的沉积。粒度小于配合间隙的固体颗粒随液流流经运动副时,在缝隙流动的附加作用下,较易进入间隙内,在油膜附面层的吸附和阻滞下被淤积在间隙内,随着沉积量的加大,缝隙流动可能被大量小颗粒阻断,造成运动副之间静摩擦力大大增加,阀芯运动受阻,可导致工作不稳定等突发性故障,如空中飘摆、油压不稳、压力跳动、响应瞬时变慢或停滞等;同时可促成磨损、堵塞和卡滞。淤积现象往往是暂时的,当运动副有相对运动后,原来形成的边界层就会被破坏,淤积的颗粒会被液流带走,淤积效应随之消失,运动副又能恢复正常工作。

(3)运动副的卡滞现象。卡滞一般发生在滑阀机构的阀芯与阀套配合面,造成配合面出现划纹和划伤、阀芯运动受阻甚至卡死,导致突发性故障。当较大的颗粒进入运动副间隙并附着在间隙入口附近时,根据液压流体力学理论可知,此处液流流速变大,压差变小,上下间隙产生径向不平衡力,把阀芯压向颗粒浓度高的一边,引起液压卡紧,造成阀芯卡滞和偏磨。当比正常间隙略大的颗粒进入并被阻留在间隙中时,在系统减压或换向时,大颗粒被压在间隙中,进入到运动副表层内,造成配合面压伤和卡滞,严重卡滞会造成明显划伤甚至卡死。

颗粒的不规则运动,还会对油液起反复剪切作用,降低油液黏度和润滑性,催化油液氧化变质,缩短其使用寿命,需要强调的是,颗粒污染的上述几种危害方式在系统中不是单一的行为,而是多种方式并存,并且几种危害方式相辅相成、互相促进。因此,在液压传动系统中,严格控制固体颗粒污染物是有效减少液压故障的主要措施。

许多学者对工作液的污染度与液压马达、泵等装置的磨损的影响进行了试验研究,得出了磨损随污染物微粒的粒度及其在工作液中的浓度的增大而加剧的结论,装置的耐久性在很大程度上也决定了工作液的污染度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。