防止机械工作腔污染的问题应从机械设计阶段就开始注意,机械设计师在选用材料和进行部件和装置结构设计时,应使机械中的污染物减少到最低限度。机械的污染程度取决于其元件的原始清洁度以及机械组装、安装、试验和使用中产生的污染物。在机械结构中,应设置过滤器或其他净化装置(净化器),保证在机械制造和使用的各阶段都能有效地降低整个系统的污染度。

机械结构中,用不锈钢、有色金属、合金管路和金属软管来代替编织胶管,可大为提高液压系统、燃油和润滑系统的清洁度。采用碳素钢管时,要特别注意其内表面保护层的质量,并在系统运用中保持必要的清洁度。管道要尽量短,接头数量要减到最少。在设计机械装置和机械部件时,就应采取防止系统污染的措施,如燃油、润滑油和液压系统工作液的容器(油箱)应是密封带盖的,最好用不锈钢制造,或用普通结构钢,但其内表面应仔细地喷镀一层附着性能良好的保护层。为容器内的空气或氮气建立剩余压力的装置中不许掉入大气污染物,只能用预先除去尘埃和水分的空气和氮气来为油箱增压。在设计系统中各种装置和主管道时,需要注意管道的抗振性能。管道接头应保证能最大限度地降低管道安装和拆卸时螺纹和接触面的磨损。当在管道接头中采用橡胶或其他密封件时,必须采取措施防止密封件在安装和使用中发生损坏。实践表明:大量污染物是通过柱塞杆、轴等活动连接处的密封装置进入机械的工作腔内的,因此,建议采用结构更完善的密封装置,以防止灰尘和污染物进入机械中去。

当然,在机械设计时应采取措施使机械使用中保持要求的清洁度,为此,建议采用高效净化方法。须知,保证机械的工作腔清洁度的费用可能是很高的,因此,所采取的工艺措施应既足以获得和保持所需要的清洁度,且又是非常必要的。

设计机械时,要注意个别部件和装置对污染物的灵敏度,确定系统所能许可的最高污染度,选定机械工作腔、工作液和工艺用液所要求的清洁度。机械污染物总量中也包括机械运行过程中工作腔内所产生的污染物。系统中应用的过滤器(净化器)所能达到的液体净化精度必须与系统中对污染最敏感的装置所要求的净化精度相适应。过滤装置(净化装置)的容污量应保证过滤装置(净化装置)具有尽可能长的、无需更换零件的工作寿命。如果过滤装置所清除的污染物量等于系统中零件正常磨损所产生的污染物总量,则可能出现平衡状态,这时系统的总污染度接近于恒定不变。为了保证系统正常工作,必须使平衡状态的系统污染度低于装置和部件的可靠性和耐久性所允许的污染度。因此,可以将机械的功能、可靠性指标和寿命都未因污染而恶化和遭受破坏条件下的污染度作为系统的理想污染度。某些适合于高污染度下工作的部件和装置,由于价格非常昂贵,如果不是必需,不要在机械中采用这些部件和装置,否则是很不经济的。在各种装置和管道的敞开孔口上安装堵塞,可以大大减少从外面进入系统的污染物数量。在吸液管道和排液管道上要安装过滤器,而过滤器上如能安装干燥装置就更好了。机械工作中所使用的工业用液应经预先净化,然后采用专门的压送装置以封闭的方式注入机械中去。在机械设计阶段要考虑一整套措施,以保证机械运行中工作腔的清洁。因此,系统、装置和部件中都不应有易积存污染物微粒的死角。还要考虑机械中留有接清洗设备的地方和工作液取样(分析有无污染物)的地方。通常应采用封闭取样,以避免有外界污染物掉入。

在零件制造、部件和装置组装时,必须按照技术文件中有关清洗工序和监测生产环境状态的全部规定去做。在制造中必须清除零件上的铁屑、残余研磨膏、润滑油和润滑脂、油漆微粒、灰尘和泥土。清洗时只许使用技术文件(图样、规程等)所规定的用于该零件的清洗剂、清洗装置和清洗设备。零件清洗后必须存放于能防止污染的环境中。

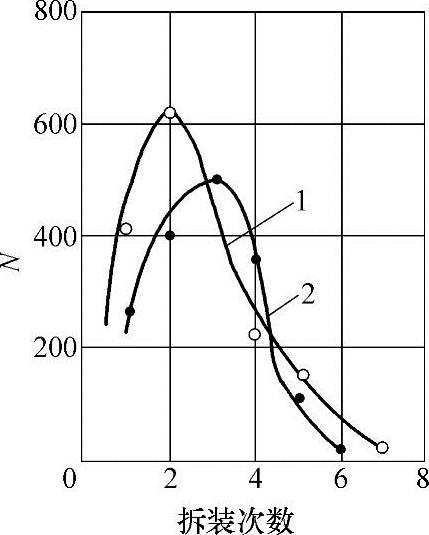

部件和装置组装前,应除去零件上的封存油脂,并应在灰尘尽可能少的工段中组装。组装时只允许使用完好的工、夹具,以免金属微粒粘附到组装的部件和装置上去。对于精密部件(滑阀副、阀门、调节器等)的组装以及密封装置的安装更要特别仔细。装置中橡胶密封件的装配通常都是过盈装配。因此,为了防止割伤密封圈和密封皮碗,壳体件和轴都应有导向倒棱,其锐边应倒圆、磨光。安装管道将几台机械装置和机械部件连接成一个整体时,可能要弯管,弯管时管子表面可能会掉下金属微粒和涂层。因此,弯管时须用专用工具,必要时,要局部加热管子。机械中某些特别重要的系统上的管路制造时,其长短和形状的制造精度是很高的,要求能互换,安装时不需再弯曲。管道的制造质量和由管道所连接的各装置的定位精度以安装偏差值来评定。安装偏差指的是松动、同轴度、管子与管接头的错位。管道安装偏差可能导致产生安装污染物。安装污染物是由于零件螺纹表面磨损或表面粗糙度的凸峰破损而产生的。这些污染物是粒度为0.5~35μm的固态微粒,如图2-6所示。

图2-6 管道连接件错位和松动时所产生的安装污染物的数量与连接时拆装次数间关系曲线

1—错位 2—松动

在装置和机械的制造、组装和安装过程中,未能清除掉的污染物通常都是金属微粒、固态矿物微粒、电炉氧化铝微粒、金属氧化物微粒、硬脂和蜡的微粒、橡胶、氟塑料和其他非金属材料的微粒以及工作液与润滑油氧化和分解的产物。许多机械制造厂的研究表明:工作液及工艺用液中这些污染物的含量在0.007%~0.035%(按质量计)之内。而污染物的粒度则在很宽的范围(0.5~200μm)内变化,且大多数是小微粒,10~15μm的污染物占污染物总量的97%~98%。磨床液压系统中的污染物微粒含量高达0.25%~0.3%(按质量计)。(www.daowen.com)

建议按下列工作程序安装机械的重要部分:零部件、装置和管路内腔以及外表面都应仔细检查是否有污染物,可以目测或使用器具进行检测,同时要检查密封堵和密封盖是否完整无缺,零件上有无机械损伤(碰伤和擦伤)以及有无腐蚀的痕迹,只许在装置和部件安装之前取下密封堵和密封盖。安装部件、装置和管道时应按照最为合理的工艺顺序进行,以保证安装时带入污染物为最少或者完全避免带入污染物。对污染物最为敏感的装置(滑阀式换向阀、调节器、液力增力器)应在最后安装。机械的部件、装置和系统中注入的工作液应经仔细的净化。最后必须按照规定的要求检查各个装置和系统的密封性和强度,使清洗系统的工作腔达到要求的清洁度,从油箱、系统的死角和最低处取工作液试样以检查系统内有无水分(冷凝水应从系统中排出)。要检查系统中有无空气,必要时从系统的最高点将空气排到大气中去。

安装作业要遵守下列要求:如果附近进行着涂装或焊接工作,切削、钻孔和其他产生铁屑和污染物的工作,建议停止安装工作。

要注意工作场地、工具和工作服的清洁,不许从邻近厂房将灰尘带到安装场地上来。

机械装置和系统用的试验设备应制成防尘型,要特别注意其内腔的清洁度。试验装置只能采用已净化到规定要求的工作液或工艺用液。机械及其元件的试验过程中,要检查工作腔的清洁度,注意总的污染度。通常是根据润滑油、燃油和工作液取样分析结果来评定工作腔的清洁度。当试样中出现了某一形状和某一粒度的金属污染物微粒,表明机械部件的状态、零件的磨合过程可能发生了异常的磨损和机械损坏事故。

机械在运行中产生的污染物包括机械零件的磨损、在机械内产生的污染物以及从外面掉到机械工作腔的污染物。如果在机械试验中,零件磨合得还不充分,则由于正常磨损在机械部件和装置中还会产生污染物,这些污染物是零件磨合的结果。机械在运行中所产生的污染物数量取决于机械部件和装置的最初清洁度以及没有除去的污染物的特性。如果在机械的工作腔中存在强磨料污染物,如研磨膏中的坚硬成分,那么磨损产物的数量就会急剧增多,从而大大提高机械的总污染度。

由于零件的磨损,机械的工作腔内会掉入各种污染物,如金属和铁锈的微粒、小块橡胶、油漆、纺织纤维、磨料微粒、尘埃、液体中絮状沉淀物、氧化物等。如果机械系统中设有工作液的取样点,则通过分析工作液便可以研究某一具体的系统或其某一区段的污染度随工作时间的变化规律。机械部件和系统中大多数由零件磨损所形成的污染物都产生于机械最初工作的50~60h内,随后产生的污染物逐渐减少,于是系统中总的污染度便稳定下来。在机械运行过程中,特别要注意工作液、润滑油和燃油的状态。当工作液中有固态污染物、水分及空气时,就会导致液体迅速氧化并分解产生絮状沉淀物,从而堵塞过滤器以及节流阀、调节器和其他装置的小孔。当液体及与之接触的零件温度很高时,零件表面会形成一层固态薄膜(漆膜)和积炭。燃油、润滑油和液压系统的过滤元件上也可能生成固态薄膜,这就会降低过滤元件的通过能力,增大过滤器上的压差,归根结底会促使过滤器失灵。

机械维护中,如果没有必要,不应打开系统中各种装置、部件及其他元件。系统为积木式结构时,要更换或修理某一部件及组件,不应拆开系统中其他部件及装置。油温、流量和油压突变,振动和噪声的产生往往表示机械工作不正常。技术维修站不进行不必要的检测,不使用不必要的记录仪表、遥测装置和其他技术手段,也可以获得有关机械技术状态方面的诊断信息了。

经常检测系统的污染度,就可以防止系统发生故障。因此,机械装置和系统的技术维护基本规程中,应规定检测机械的工作腔、工艺用液和工作液的状态及清洁度;当液体的工作性能和工作特性恶化,超过许可的限度时,要更换液体;要通过精滤器添加工作液,使系统中保持规定数量的工作液。为了查明系统中是否泄漏工作液,需要定期检查各连接处。要尽可能在固定条件下调整系统的各个装置。如果没有旁通阀,则应定期更换过滤器的过滤元件,以保持它的通过能力,同时也避免由于压差超限而使过滤器损坏。在技术维护和修理时,如果需要拆开整个系统,则应将全部敞开的孔用工艺塞堵起来,避免污染物掉入系统中。全部部件和装置在装到系统中之前,必须仔细检查其内腔,还要仔细检查各连接件。管接头上有撞伤,螺纹有损坏,密封表面有擦痕和划伤,都是不允许的。技术维护或修理之后应向机械系统注入规定的、已除去污染物净化到要求清洁度的工作液。

机械装置和机械系统的污染度在很大程度上取决于周围环境的污染度和机械使用时的其他条件。运行中的机械的总污染度往往是很高的。机床液压系统中工作液的污染度可高达0.2%~0.25%(按质量计),在此情况下,液压设备的寿命就要比技术条件中规定的寿命短3/4~7/9。航空液压系统在运行时每1Vm3的工作液含有一万五千多个粒度为5~15μm的固态微粒。根据对25架运输机的液压系统工作液的清洁度的分析,研究人员发现:在工作液中有粒度超过过滤装置精度的污染物微粒。如应用精度为12μm的过滤器过滤液体后,液体中还有粒度高达25μm的微粒;而经精度为30~50μm的过滤器过滤之后,液体中还有粒度高达75μm的污染物;当应用精度为5μm的过滤器过滤后,液体中还有粒度在20μm以上的微粒。这种情况出现的原因是过滤材料上的孔隙大小不均匀、零件磨损产生污染物、小微粒凝聚以及外界污染物的渗入。还要指出:航空液压系统正常运转约2000h之后,其内部工作液的污染度即达到某一极限值而稳定下来。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。