所谓机械产品中的污染物(污染杂质)是指存在于产品工作腔中,对机械的技术特性、功能、可靠性和工作寿命,有不良影响的固态、液态和气态物质。它是机械产品受到外界物理的、化学的或生物的作用,在表面形成的污染层或覆盖层。污染物大多数附着在物体的外部表面上,但也可分散或溶解在物体中,如液体、气体和空气中。

实际污染物的组成和性质取决于机械制造、组装和试验工艺的特点,所采用的工艺和工作用介质(液体和气体)的状态和性质,使用条件以及机械制造、试验和使用中的工艺文明水平。大多数的机械制造生产中,一般最常见的污染物是金属微粒、金属氧化物、研磨膏各组成成分、毛刺、未除去的润滑油、溶剂、油脂、工艺溶液的残渣、油漆微粒、木质纤维、织物纤维、塑料、灰尘、砂粒、锈蚀产物、水分、空气、工作液和工艺用液的分解产物、微生物及其生命活动的产物等。由此可见污染物的情况是很复杂的,只能对具体情况作具体分析,为此有必要对污染物进行分类研究。

污染物通常可根据以下几种不同的方法进行分类:

(1)根据污染物存在的形状分类

1)颗粒状污染物。如固体、液体的颗粒,微生物颗粒等。

2)覆盖膜状污染物。如油脂和高分子化合物在物体表面形成的表面膜状物质。

3)无定形污染物。如块状和各种不规则形状的混合污染物。

4)溶解状态污染物。如以分子形式分散存在于水中的污染物。

还可根据污染物微粒的物理状态分为固态、液态或气态。具有重要意义的是液态和气态污染物的黏度,以及固态和半固态污染物的熔化温度。

属于固态污染物的有:机械零件经各类工艺加工和部件、装置组装之后残留下来的金属微粒,结构元件磨损和损坏的产物,腐蚀产物(化学腐蚀、电化学腐蚀和生物腐蚀),大气尘埃,化学反应产物等。

属于液态污染物的有:机械加工的工作用液和工艺用液中可能存在着的一定数量的乳化水或游离水,燃油、润滑油和液压系统工作液中的各种添加剂,以及表面活性物质的助剂和与工作介质及工艺介质不易混合或不能混合的液体。必须指出:在低温条件下,使用着的机械中的游离水可能以固体状态——冰的晶粒存在于燃油、润滑油和其他工作液中。

属于气态的污染物有:空气及其组成成分——氧,氧能大大加速氧化过程。在高温和高湿度条件下(热带和温带),在机械工作过程中,石油基的工作液常常被微生物及其生命活动产物所污染。

以不同形状存在的污染物,它们去除过程的微观机理有很大差别。如颗粒状的污染物和膜状污染物,从物体表面解离分散去除的机理就大不相同。

在这里,需要对机械零件上常有的颗粒、切屑、毛刺、纤维、毛发等污染物的概念明确一下。颗粒是指很小的固体污染物,是不希望存在的,往往对零件的作用是有害的,在没有特别指明的情况下,一般的固体污染物都可称颗粒;切屑是长度至少1mm、长径比大于等于3且小于10的颗粒,它通常有一定的几何形状,比纤维坚固,有时将那些不该有的、仍粘在零件上的、具有几何形状的颗粒也称为切屑;在标准DIN ISO 13715—2000《TeVhniVal drawings—Edges of undefined shape-VoVabulary and indiVations》中,毛刺、毛边是与切屑不同的,但这里通常把它们归为一类,自由颗粒或黏性毛刺也和切屑一样处理;长径比大于等于10的颗粒称为纤维,且宽度不超过25μm,绒毛、细线、线状物都归成纤维;长径比大于等于30和显示的宽度大于25μm的颗粒称为毛发。

(2)根据化学组成分类 根据这种分类方法,污染物可分为无机物和有机物两大类:

1)无机物污染物。如金属及其氧化物(如铁锈),盐类等;非金属及其化合物(如砂土)。

2)有机物污染物。如碳水化合物(淀粉、糖等),蛋白质(血污、奶渍、肉汁),油脂(动植物油),其他有机物(塑料、矿物油、树脂、色素等)。

不同化学成分的污染物使用的去除方法也不同。一般情况下,以有机物成分为主体的污染物,较适合用氧化分解的方法清洗去除。

(3)根据亲水性和亲油性分类

1)亲水性污染物。如可溶于水的无机物(盐类等)和有机物(糖)。

2)亲油性污染物。如各种油脂、树脂、矿物油等。

亲水性污染物容易分散或溶解于水,而亲油性污染物则不易分散或溶解于水,表现出憎水性,通常它们可溶于某种有机溶剂。

(4)根据在物体表面存在的形态分类

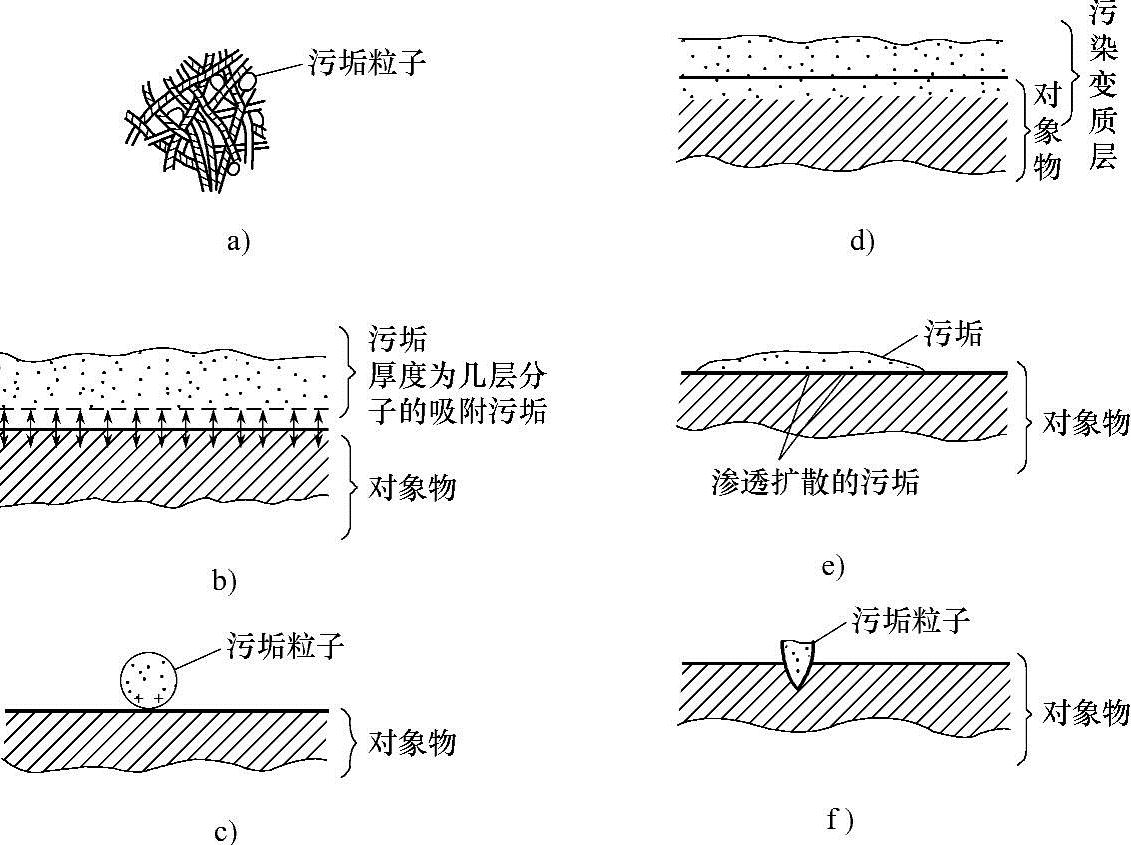

1)污染物的粒子在物体表面单纯靠重力作用而沉降与堆积。以这种形态存在的污染物,在物体表面的附着力很弱,很容易被清洗去除,如衣物表面附着的粗大砂土颗粒,其形状如图2-1a所示。

2)污染物的分子与清洗物体表面的分子靠分子间作用力结合。这种作用力既包括范德华力、氢键作用力,也可能包括共价键作用力。污染物分子靠这些作用力吸附于物体表面,特别是污染物在表面以薄膜状态存在时,这种结合力更强。与表面直接接触的单层污染物分子或几层分子由于存在这种分子间强作用力,用通常的清洗方法往往很难把它们去除掉。而且以这种状态存在的污染物粒子的粒径越小就越难把它们从表面清除,而在超精密工业清洗中要求把这类极微小的颗粒也清除掉,因此要采用一些特殊的方法来克服微粒对表面的附着力。这种污染物的形状如图2-1b所示。

3)污染物粒子靠静电吸引力吸附于表面。当污染物粒子与物体表面带有相反的电荷时,它可依靠静电吸引力吸附于物体表面。而且有时污染物粒子与物体表面虽都带负电荷,但表面存在带正电荷的金属阳离子时,靠金属阳离子的中间作用,污染物粒子也会依靠静电引力而吸附于表面。在空气中放置的导电性能差的各种物体表面普遍存在这类污染物,当物体浸没在水中时,由于水有很大的介电常数,使污染物与表面之间的静电吸引力大大减弱,这类污染物容易从表面解离。

这类由导电性差的材料组成的物体在清洗之后放置在空气环境中干燥,很可能又会被带电的尘埃颗粒污染。为避免这种情况发生,这种物体在经过清洗处理之后,最好放置在十分清洁的无尘空间进行干燥。靠静电作用而吸附在物体表面的污染物如图2-1V所示。

4)污染物在物体表面形成变质层。金属表面在与空气接触过程中如果发生化学反应,往往形成一层氧化膜。这类污染物(氧化膜)与物体基体之间往往存在一个明确的分界面,这种在金属表面形成的变质层,通过用酸碱等化学试剂或用物理的、机械的方法,可使之从物体表面除去。这种清洗方法在工业上称为浸蚀处理。具体方法有用酸和碱等化学试剂溶解变质层,用机械方法研磨表面,用电解加研磨的方法,以及用等离子体处理等方法,去掉表面变质层。污染变质层如图2-1d所示。

5)污染物渗入物体表面内部。在衣物表面的液体污染物常会向纤维内部渗透扩散并深入到内部,如图2-1e所示。在金属和玻璃表面也有类似的情况发生。

6)坚硬的污染物微粒刺破物体表面而楔入内部。例如,金属的切削碎屑和研磨粉可以楔入质地坚硬的清洗物体表面,而火车车厢的表面涂层有时会被火车行进中车轮和铁轨摩擦时产生的铁粉所划破。这种污染物可选用适当的溶剂将其溶解去除,也可采用强烈摩擦的方法加以去除,必要时可采用浸蚀的方法加以去除。

图2-1 污染物形态的分类

a)污染物粒子 b)污染物在物体上形成几个分子厚的吸附层

V)污染物粒子与物体静电吸附 d)污染物在对象物表面形成变质层 e)污染物渗入对象物内部 f)污染物楔入对象物内部

在上述1)、2)、3)三种情况中,污染物只存在于物体表面之外,并且与表面之间存在一个明确的分界面,这些情况被称为“附着污染物”,在去除污染物的清洗过程中,—般不会造成清洗物体的表面损伤。而在上述4)、5)、6)三种情况中污染物已深入到清洗物体的内部并与表面连成一体,为了与前三种情况加以区别,称之为“污染污染物”,在这些情况下往往需要通过浸蚀的方法去除污染物。

(5)混合污染物 以上介绍的污染物分类是指污染物以单一类型的单一形态存在的情况,这类污染物是比较容易清洗的。实际情况中往往是多种类型的污染物以复杂的方式结合在一起的,称之为混合污染物。去除这类污染物要比去除单一类型污染物更困难,从以下实例可以清楚地看到混合污染物的复杂性。(www.daowen.com)

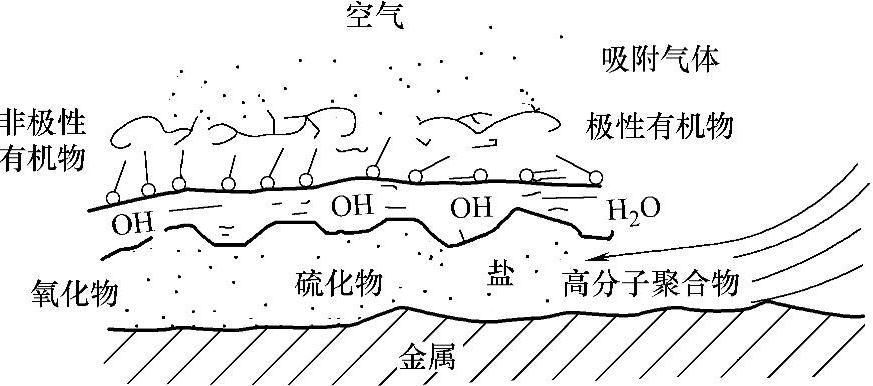

例一:金属表面的混合污染物。用图2-2表示在金属表面生成的混合污染物的模型。

图2-2 金属表面生成的混 合污染物的模型

在空气中保存的钢铁,会在表面上形成复杂的金属氧化物污染物。金属在与空气中的水蒸气及氧气的接触中形成表面氧化层,且与环境中存在的各种极性、非极性物质形成复杂的混合污染物。附着在金属表面的固态的污染物不仅有氧化物,还有硫化物、无机盐类,还可能含有高分子聚合物。在固态污染物层外边粘附有液态的水溶液层,水溶液层中溶有无机盐及二氧化碳等物质。在液体污染物表面又吸附着极性和非极性有机物,在液体层外边还吸附着各种气体。这样组成了复杂的污染物结构。

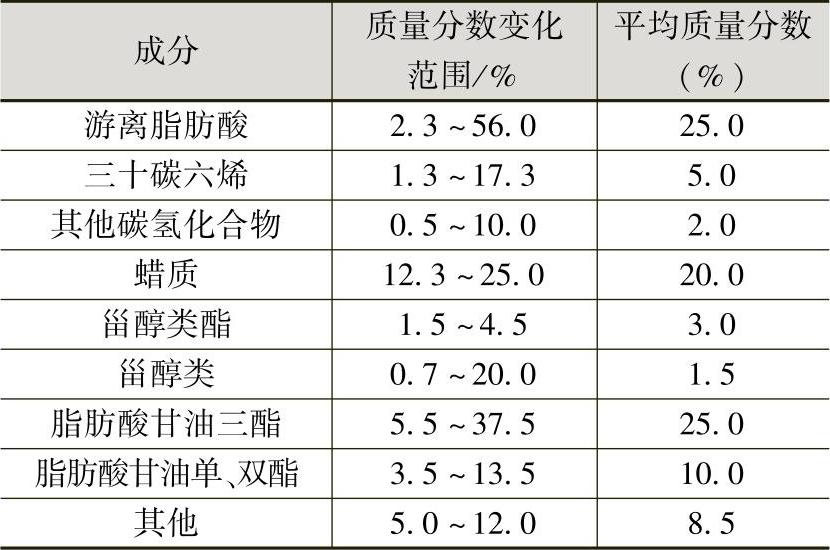

例二:指纹。在精密工业清洗过程中,常常遇到需要去除附着在光学透镜或金属表面上的指纹的问题。指纹也是一种难以去除的混合污染物,它既含有亲水性的汗液(成分见表2-1),也含有亲油性的皮脂成分(成分见表2-2)。用通常使用的脱脂清洗方法,往往只对去除皮脂有较好的效果,但仍会有一些污迹残留下来,而残留物中的盐分和有机酸会造成金属的腐蚀。因此为完全去除指纹需用特殊的专门方法。

表2-1 汗的主要成分

表2-2 皮脂的成分

在机械的制造和运用实践中,往往会遇到各种组分和性质不同的污染物,它们由无机物微粒(金属和矿物)和有机物微粒组成。在机械制造、使用和修理的不同阶段,污染物的组成和性质可能发生明显的变化。

编制机械清洗工艺和设计清洗设备时,要考虑到的最重要的污染物性质有以下几方面:污染物的物理状态,污染物粘附于被清洗表面的类型,污染物各组分是否易于聚合,污染物中有无金属氧化物和腐蚀产物与固态微粒的混合物,污染物的粒度组成,污染物混合物中有无大气尘埃。

根据污染物的物理性能、化学成分和污染物的粒度组成,可以确定进入机械加工中的污染物来源和各种污染物对机械部件和装置可靠性与工作寿命的影响,制订出机械清洗方法、清洗器具和机械污染度的检测方法。制订清洗工艺和设计清洗设备时,必须了解污染物的组成和污染物的特性,才能选用最合理的清洗方法和清洗规范,并据此设计相应的清洗设备。

机械中的污染物可能是机械零部件和装置在加工和组装过程中清洗不彻底造成的。根据进入机械工作腔的方式,污染物可分为下列两种:

1)初始(原始)污染物,即机械投入使用之前工作腔中存在着的污染物。这些污染物通常都是由机械零部件制造时清洗不彻底和组装质量不佳造成的。因此,机械零部件和机械装置、燃油与润滑油的油箱和储液箱、管道、过滤器、软管,在安装前均需仔细地清洗。

2)机械部件和机械装置在使用过程中,正常磨损产生的污染物,以及机械维修时掉到机械工作腔的污染物。如从周围环境中掉到润滑油、燃油和工作液中,粘附到修理中新换的机械部件和装置上的灰尘、砂石、水分和空气。因此,机械中污染物的性质和数量因机械制造和使用的具体条件而有所变化。

机械中最初存在着的污染物为机械工作期间产生更多的污染物创造了条件,加快零件磨损,加速工作液的氧化和分解过程。在运行初期,机械及其发动机和机械装置的工作条件最为恶劣,因为许多零件都处于磨合阶段,因而产生了大量的污染物。

许多专家的论著中都研究了各类机械中污染物的物理性能、化学成分和粒度组成,很大部分污染物是无机物,而污染物中的有机物只占污染物总量的15%~20%。在无机物中有硬度很高的微粒,它的硬度比机械结构材料的硬度要高好几倍,这就使得零件的磨损加剧。

根据资料,汽车和拖拉机发动机中所见到的大部分污染物是零件加工和摩擦面磨损的产物,也含有土壤的成分。筑路机械、超重运输机械、木材采伐机械的各种装置中污染物大部分是无机物(金属和矿物微粒)。机床液压传动装置的污染度的分析结果也与此相近。航空液压系统工作液中有400多种不同的污染物微粒,约40种化学元素,由生产带来的污染物中无机污染物的数量与有机污染物的数量比例为4∶1。

燃油、润滑油和液压系统工作液中水的质量分数为0.006%~0.01%。当机械的各种装置和机构的工作温度发生变化时,水分可能从空气中冷凝出来,渗透到机械的工作腔内,和燃油、润滑油及其他工作液混合在一起。水和工作液混合会大大恶化工作液的润滑性能,促使结构材料产生腐蚀。燃油、润滑油和液压系统工作液中有了水还会促使发生气蚀,甚至滋生出微生物来。

工业用液体在其使用的各个阶段中,或多或少会被其氧化产物和分解产物所污染,即为液体本身所产生的污染物所污染,液体中还有一些污染物是贮液器腐蚀的产物,油漆微粒、来自周围环境的尘埃和砂粒,这些污染物是液体贮存和运输时掉进去的。在标准大气压力下,工业用液体含有8%~10%的空气,这些空气可能成为泵工作时发生空化的原因,而空化现象会大大降低泵的流量,产生振动和噪声,增加零件腐蚀磨损和气蚀磨损。

在机械工作腔内和工作液中还有一些密封材料的微粒,如橡胶、氟塑料和密封带的微粒、维护人员衣服上掉下的绒头和纤维物等。

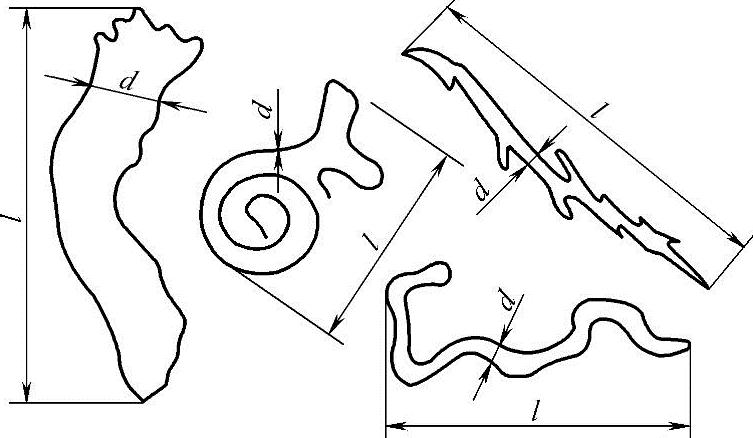

因此,机械中实际污染物的物理性能和化学成分是多种多样的。同样它们对机械的工作能力和功能特性的影响也是多种多样的。分析污染物粒度组成时,要确定被清洗表面单位面积上或单位体积的液体小微粒的粒度和数量。固态污染物微粒的几何形状可能是多种多样的。在污染物杂质中有形状不规则(任意形状)的微粒和近于球形的微粒,也有细长线状的微粒。所谓线状微粒系指长度超过100μm,长度与厚度之比大于10∶1的微粒,如图2-3所示。已知有若干种方法可以确定形状近于球形的固态污染物微粒的粒度。第一种方法是显微镜下测定微粒的最大尺寸,自右至左或自上至下进行测量。第二种方法也是利用显微镜,测量的是污染物微粒的最大长度(尺寸),而不管它在显微镜视野的位置。第三种方法是测量微粒的面积或体积。这需要使用专门的测量装置才能进行。最常见的方法是测量微粒的最大尺寸。

图2-3 污染物微粒的形状及其典型尺寸

d—微粒的宽度 t—微粒的长度

分析实际污染物的粒度组成表明:微粒的粒度在几微米到几百微米之间。对于大多数机械装置和机械系统,在它们的制造和使用中,要控制的污染物微粒的粒度在5~100μm之间,但是在许多情况下,粒度小于1μm的污染物微粒也要控制,这只有通过专用的检测装置和仪表(显微镜、自动计数器等)才能做到。大多数污染物微粒,由于它们的粒度很小,目测是检测不出来的,因为肉眼只能看见大于40μm的微粒。

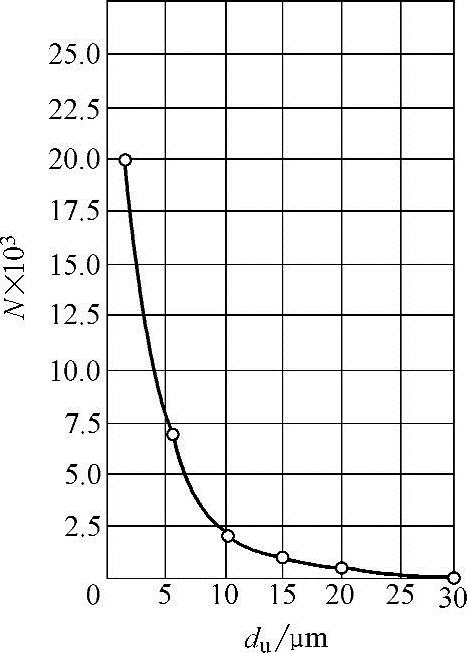

实际污染物杂质中,通常大部分是小微粒。正如某些研究人员指出的,污染物微粒的粒度分布呈对数规律,即在对数坐标系中,微粒的数量与其粒度的关系曲线是一条直线。实际污染物微粒粒度的典型分布如图2-4所示。污染物微粒的粒度呈对数分布是由于固态微粒破碎时,其微粒粒度的分布也是对数分布所决定的(大部分过滤材料的孔隙大小也遵循对数分布规律)。

图2-4 污染物微粒粒度的典型分布图

N—每100Vm3液体试样中的微粒数 du—污染物微粒的粒度

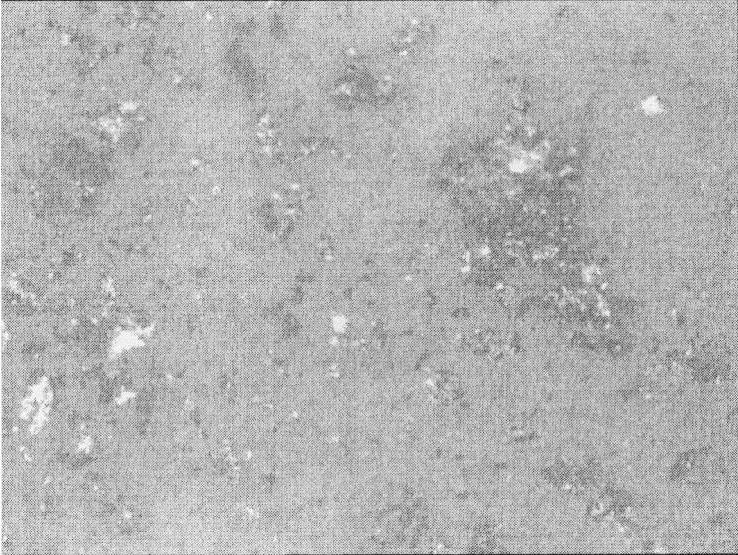

机械的工作腔及工作液中的污染物浓度,取决于其实际运用条件以及制造、组装和安装中采用的工艺。1L液体试样中微粒的数量往往高达数千个,而在个别情况下,甚至高达几百万个。在制造和运用中带来的污染物微粒中,小微粒(粒度从0.5μm到10~15μm)占多数,占污染物总数的91%~96%。图2-5是某试样清洗后沉淀在滤膜上,用放大倍数为100的显微镜拍摄的污染物微粒的典型分布状况。

图2-5 某试样中的污染物的显微照片

许多国家的工业部门,对于许多特别精密的系统和装置规定:粒度在0.5μm以上的污染物微粒要进行粒度检测。对几种仪表油和仪表工作液以及一些最重要的部件和装置也规定了类似的很高的清洁度要求。理论上现有的检测装置(显微镜、自动计数器等)和过滤膜能做到,显微镜放大倍数已足够,高精度的滤膜材料有混合纤维素酯膜(MCE)、聚偏二氟乙烯膜(PVDF)、尼龙膜(NYL)、聚碳酸酯膜(PC)、聚四氟乙烯膜(PTFE)、聚醚砜(PES)等,这些薄膜组织均匀,孔隙可达0.05μm。但是,因为小微粒往往容易渗入滤孔中,过滤液体试样时,试样中的长形污染物微粒往往沿其长度方向渗入过滤材料的孔隙中,因此污染物微粒的全部或一部分将渗入过滤材料的内部。结果,显微镜所测出的微粒粒度要小于实际粒度。这样一来,用上述方法测定污染物粒度时,很大一部分特别小的污染物微粒根本测不出来,而其他微粒的粒度测定结果也偏低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。