1.研磨

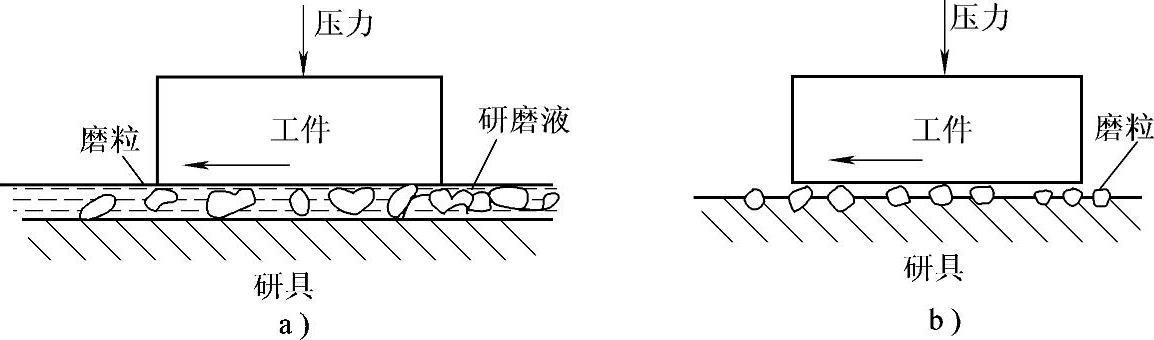

研磨(Lapping)是一种古老而又不断进行技术创新的精整和光整加工工艺方法。在图10-2所示的平面研磨中,通过对研磨工具与工件施加一定压力,并使两者之间产生相对运动,使其间的细微磨粒(有时还需加研磨液)作滚动与滑动,从被研磨工件上去除极薄的余量,以提高工件的精度和降低其表面粗糙度。

除了平面研磨外,对孔形零件和轴类零件也可进行研磨,前者是将研磨工具作成研磨棒在孔内作往复和旋转运动;后者系将研磨工具作成研磨条或采用油石,在工作表面作往复运动(工件则作旋转运动)。磨料通常是采用直径1到几个微米的氧化铝粉或碳化硅材料,研磨工具则采用铸铁等表面贮油能力较强的硬质材料作成。

在现代先进制造技术中,精密研磨仍然是实现尺寸精度小于等于0.01μm、角度误差小于等于0.1″、表面粗糙度Ra≤0.01μm(镜面加工技术)、圆度误差小于等于0.01μm、直线度误差小于等于1μm/m等超精密加工技术的基本工艺途径。

图10-2 平面研磨示意图

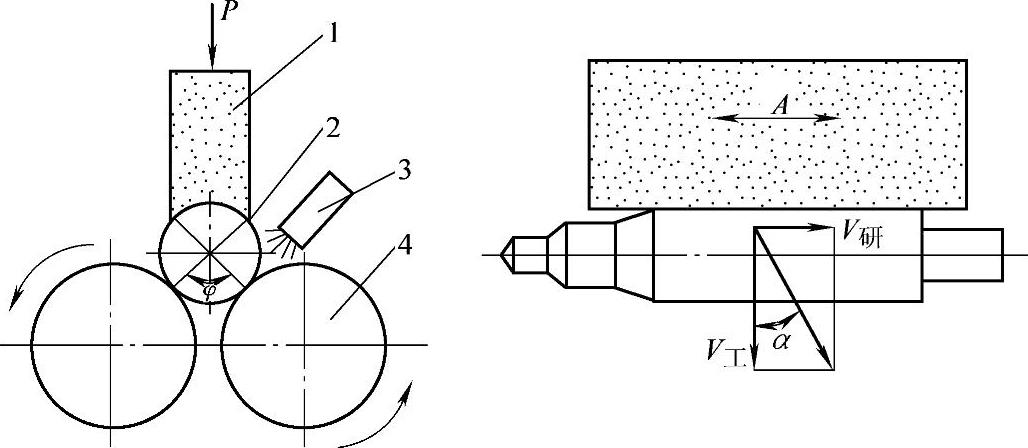

图10-3 超精研针阀导向外圆工作原理图

1—油石 2—工件(喷油嘴针阀) 3—冷却润滑液 4—两个同向旋转的导棍

图10-3为喷油嘴偶件针阀导向面外圆的超精研加工原理图。加工时,将工件放在两个同速同向旋转的导棍之间,两导棍表面呈双曲面。导棍带动工件旋转,往复振动的油石在液压机构油缸的作用下紧压在工件的表面上,从工件表面磨去极薄的一层加工余量。由于研磨压力较低,工件表面留下非常浅的呈交叉而又不相重复的网纹痕迹。在加工过程中,油石在液压机构油缸的作用下能够自动实现切入进给,而且油石由于切削方向经常变化,磨粒破碎机会多,可自动保持锋利,从而可以获得良好的工件表面质量。

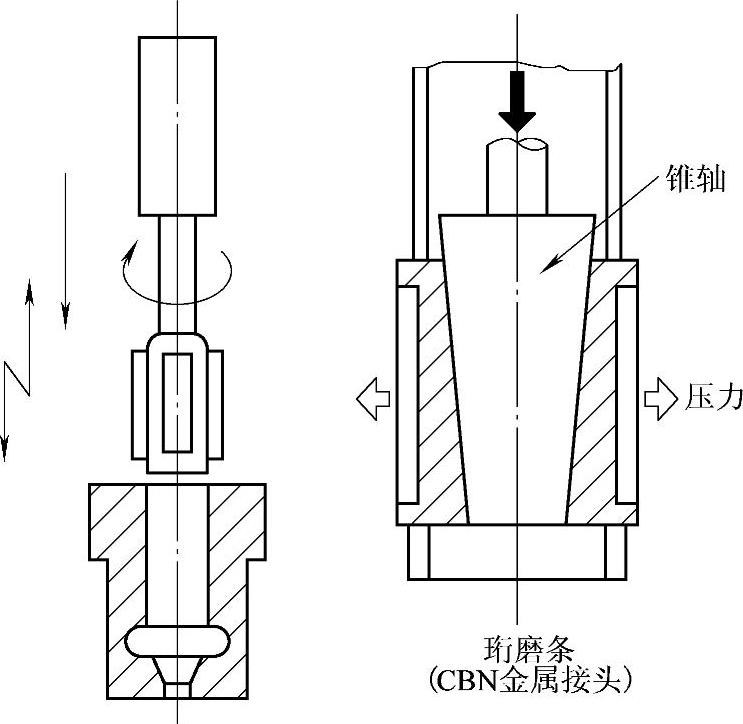

图10-4 珩磨工艺示意图

2.珩磨

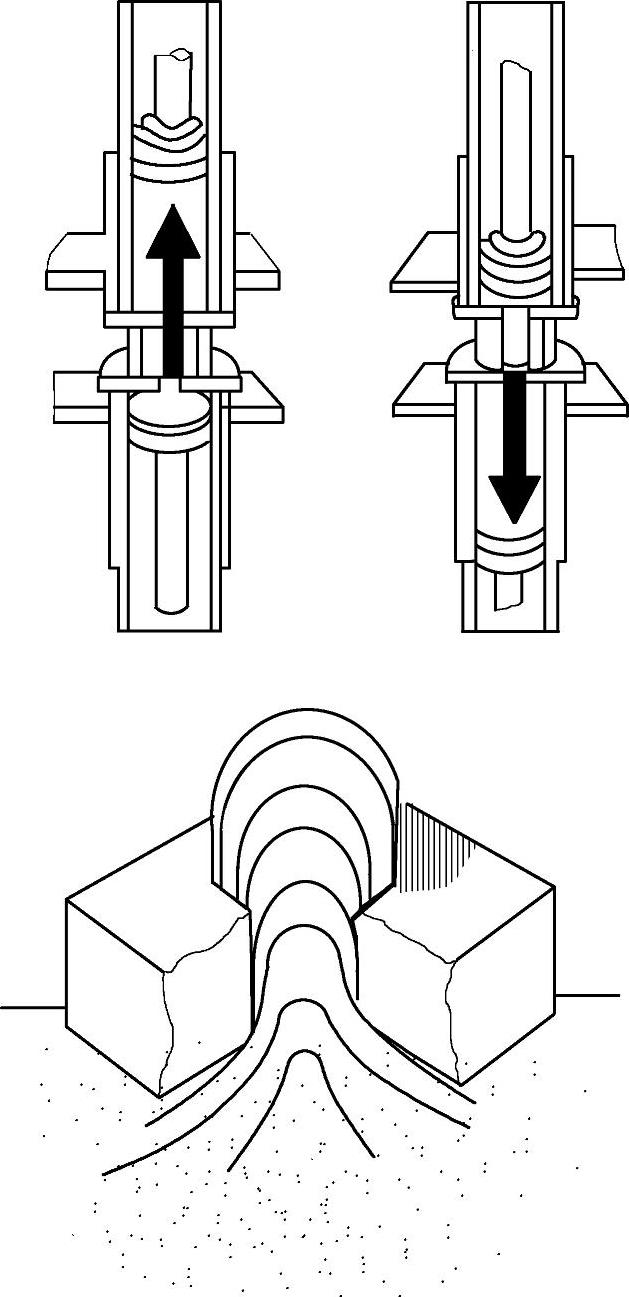

珩磨(Horning)就是使磨条(安装在珩磨头圆周上的若干条砂条或油石)一边作旋转运动,一边作往复运动,使磨条紧压工件的加工表面(孔壁),并通过磨具直径的扩涨来切削工件(对孔进行低速磨削和摩擦抛光)以获得所需要的表面粗糙度、尺寸和形状精度的加工方法。旋转和往复运动的结果使磨条(油石)上磨粒在孔的表面上的切削轨迹成交叉而又不重复的网纹。图10-4所示即为珩磨工艺的示意图。珩磨的特征就是磨具的扩涨,如图所示,由于锥轴的上下运动,使磨具直径自动微量扩张或缩小。

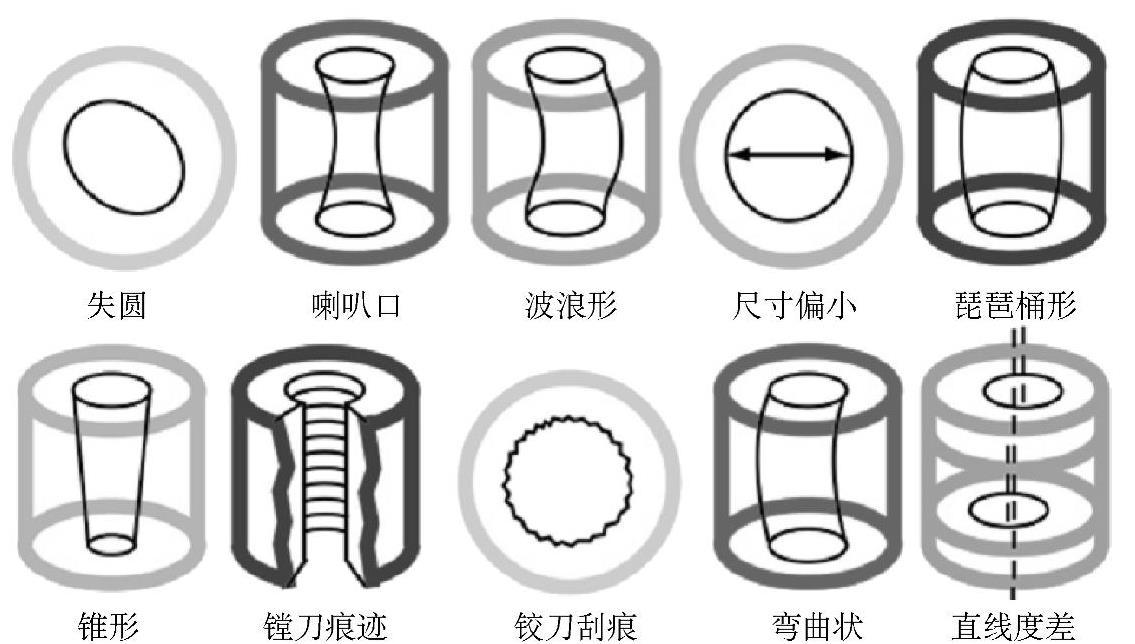

应当指出的是,当孔的加工方法和工艺选择不当时,孔的形状可能会严重变形,不能满足精密偶件配合的要求,图10-5所示即为孔的几种典型的不良几何形状。

采用正确的珩磨工艺后,可以有效地修正孔加工中出现的各种几何形状误差,获得优良的表面质量(珩磨加工的表面粗糙度Ra通常小于0.1μm)。此外,珩磨的加工表面具有交叉网纹,有利于储存润滑油(或燃油)即保持油膜,从而可以减小摩擦、磨损,使配合表面能够承受较大的载荷,提高了相配零件的耐磨性、可靠性和寿命。珩磨的加工表面几乎没有热损伤,不存在变质层、嵌砂或冷硬现象,而且可在零件表面形成较高的残余应力,这也有利于提高零件的使用寿命。由于珩磨加工的孔形状精度高,加上配磨技术的应用,有利于增加配对零件(偶件)的密封性,有利于提高喷油压力,所以珩磨加上配磨是燃料供给系统精密偶件至关重要的加工工艺。由于珩磨进行的是大面积多刃切削加工,因而具有较高的材料切除率,生产率较高。珩磨时要求珩磨头或工件能浮动,故珩磨头与机床的连接属于柔性联接,对机床的精度要求也较低,可用车床、镗床或钻床等机床来改装。

总之,珩磨加工工艺是加工超精孔类零件的高效、经济和优质的加工方法。

需要指出的是,珩磨虽然可以在较短的时间内经济地获得较高的形状精度和尺寸精度(当孔径小于50mm时,圆柱度可达0.5μm,轴心线的直线度可达1μm,内孔尺寸精度可以达到IT6~IT7),但却不能提高被加工孔的位置精度。所以,在珩磨加工孔前必须采用合适的初加工方法(如采用枪孔钻),以保证孔的原始位置精度。

目前,对于要求很高的柴油机燃料供给系统的柱塞套、喷油嘴偶件的针阀体、出油阀座、各种控制阀套以及某些电控喷油器体中孔等精密偶件内孔的精加工,基本上都要求采用珩磨加工工艺。

珩磨用磨料主要有氧化铝、碳化硅、立方氮化硼和金刚石。粘合剂种类主要有陶瓷、树脂和金属等。

随着CBN等超硬磨料在珩磨中的应用,使珩磨技术得到了极大的提升,从而使珩磨不仅用于加工精度要求极高的终加工工序,也大量用于切除较大余量的中间工序,如在燃料供给系统精密零件加工中经常采用粗珩、半精珩和精珩。

图10-5 小孔几种典型的不良几何形状

3.挤压珩磨

挤压珩磨也称磨料流动加工(Abrasive Flow Machining)或液力研磨(Hydro Erosive Processing),这是20世纪70年代发展起来的一种表面加工新技术。挤压珩磨最初主要用于除去零件内部通道或隐蔽部分的毛刺,随后扩大到用于对零件表面进行抛光处理。(www.daowen.com)

挤压珩磨加工具有在一次加工中完成去毛刺、抛光、倒圆角及改善零件表面质量的作用。这种加工方法可以同时对一个或多个工件的单一或多个表面进行加工。由于一些几何形状复杂的表面,如狭缝、交叉孔道及异形曲面等,用传统方法难以加工;而喷油器中油道(特别是交接孔处)的表面质量、喷油嘴喷孔及其入口处去毛刺和倒圆角与否以及节流孔板等零件的加工质量在高压下对喷射特性、喷雾质量和喷油量的稳定性、一致性等都有很大的影响,用传统加工方法也很难满足使用要求,但若采用挤压珩磨加工技术就可以比较方便、经济、高效地达到目的。而且,挤压珩磨加工对材料的适用性强,不仅能加工几乎所有的金属材料,并可对玻璃、陶瓷等硬脆性材料进行加工。此外,使用挤压珩磨加工取代手工抛光,可大幅度减轻劳动强度,提高劳动生产率,并可保证产品加工的一致性。

图10-6所示为挤压珩磨加工原理图。被加工工件用夹具夹持在上、下料缸之间,粘弹性流体磨料密封在由上下料缸及工件、夹具形成的密闭空间中。通常在开始加工时,磨料填充在下料缸,在外力(通常为小于10MPa的液压力)的作用下,料缸活塞挤压磨料经工件与夹具的通道到达上料缸,工件中的通道表面就是要加工的表面,这个加工过程类似于珩磨。当下料缸活塞运动到顶部后,上料缸活塞开始向下挤压磨料经工件加工表面回到下料缸,完成一个加工循环,经过几个循环后即能达到预期的加工目的。

图10-6 挤压珩磨加工原理

4.内孔磨削

内孔磨削加工与其他内孔的精加工(珩磨和研磨等)相比,不但具有形状和位置的修正能力,而且还具有金属切削力大等优点,因此可用于高精度场合的高效率生产。另一方面,与其他的磨削工艺相比,其加工难度也较大,原因如下:

(1)所使用的砂轮直径很小。因此,为了获得适当的磨削速度,砂轮轴必须具有很高的转速(10万r/min以上)。

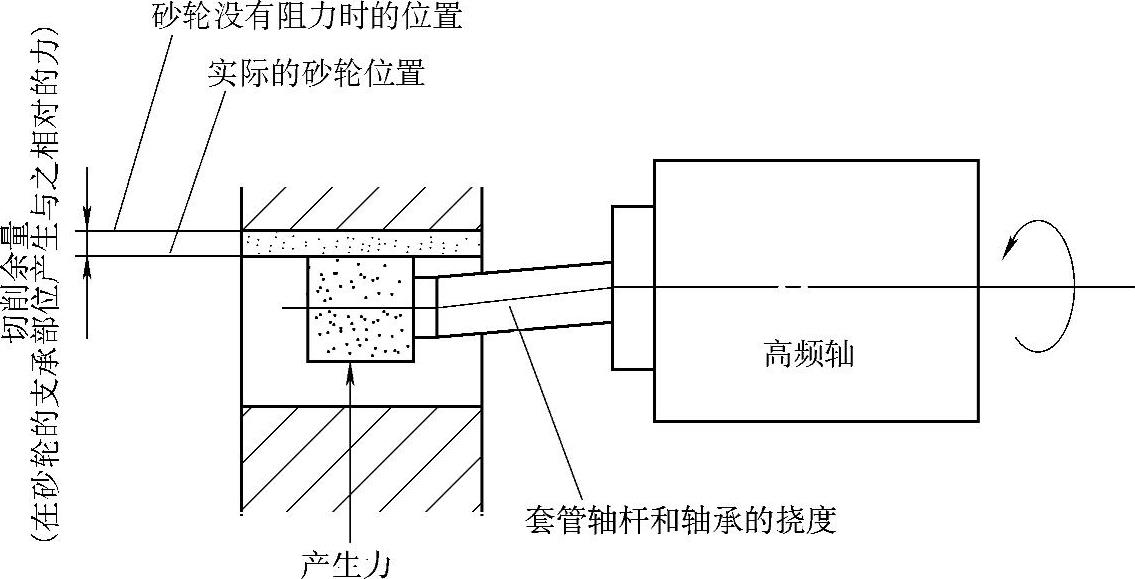

(2)只能使用很细的砂轮轴用套管轴。因此,刚性较低,加工时套管轴将在磨削力的作用下呈弯曲状态(弹性磨削)。这样,当砂轮轴作往复运动时,将在孔口和经过部位产生微小的锥度。为了尽可能地减小这个锥度,必须合理地控制往复运动的速度和行程(图10-7)。

图10-7 弹性磨削

(3)由于砂轮轴超高速运转,就产生了动态平衡问题,从而要求高频轴和砂轮轴用套管轴必须具有较高的制造精度。

(4)由于砂轮表面存在的磨粒数量比外圆磨用砂轮(直径约ϕ400mm)少得多(约为后者的1/100),使磨粒的作用次数增加,容易产生磨粒脱落和气孔堵塞的现象。

因此,在内孔磨削时,对于机床、砂轮和工艺的选择必须给予足够的重视。

5.配磨技术

柴油机燃料供给系统有许多精密偶件,如柱塞偶件、喷油嘴偶件、出油阀偶件和其他控制阀偶件,它们的尺寸精度和形位精度不仅要求极高,而且配合间隙也很小,通常只有1~3μm。这类零件大多批量很大,过去一般采用精磨以后利用手工研磨,再通过尺寸选配后进行互研来完成加工。但实践表明,这样做虽然能使研磨后的零件具有很高的表面光洁度,但是其形状方面的质量(如圆度、圆柱度、直线度、锥度等)往往难于保证,实际性能和可靠性也都不理想。因此,目前对于这类精密零件,应当采用配磨工艺来完成。

配磨的工作原理有两种:一种是尺寸配磨,即利用机械、电子、气动或光学等测量手段,直接控制零件的几何尺寸,如直径、平面等;另一种是所谓的流量配磨方法,磨床直接依据相关偶件的流量特性而不是几何尺寸来进行加工。目前,在柴油机燃料供给系统精密零件加工中,如对柱塞偶件、喷油嘴偶件和出油阀偶件等孔套类和轴类零件的配合加工,仍采用尺寸配磨工艺。

总部设在瑞士的斯图特(Studer)公司是最早开展配磨技术研究的企业之一,并在此领域内处于国际领先的地位。目前,我国油泵、油嘴行业几乎都采用该公司的配磨磨床作为最后一道精磨配合加工工序。

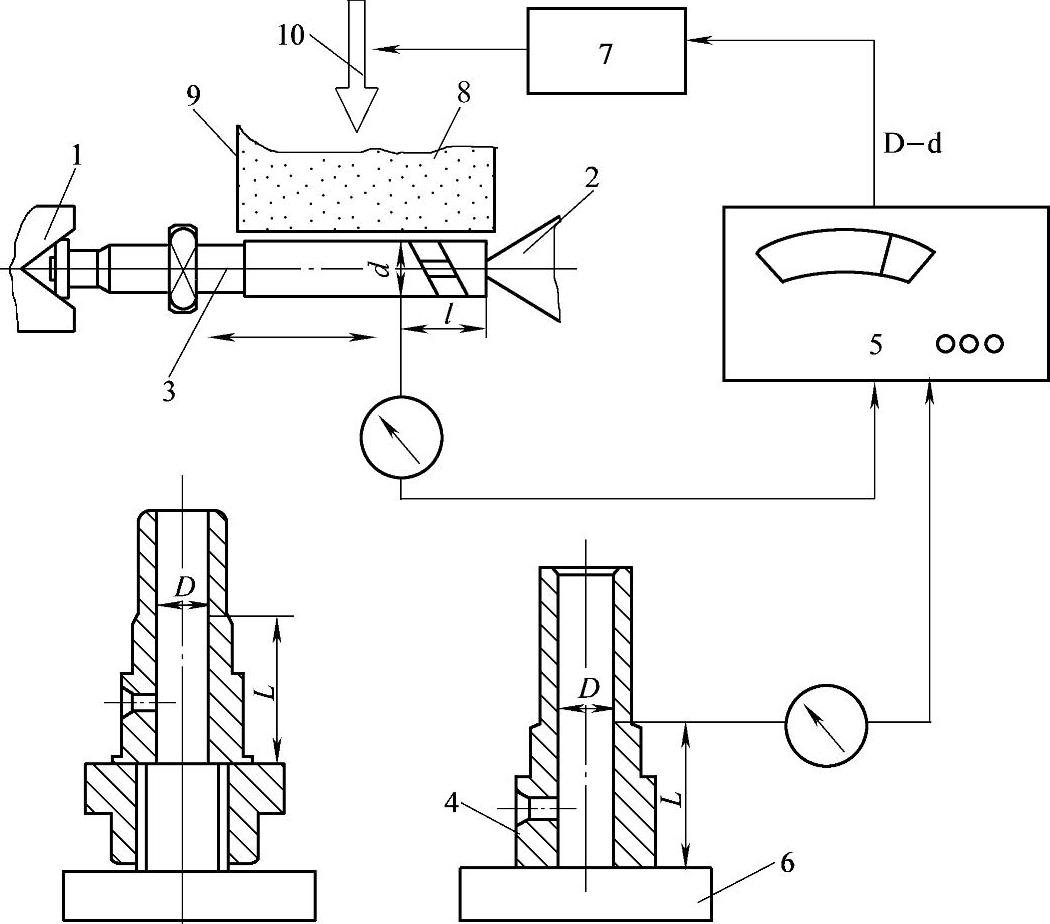

图10-8所示为用配磨工艺加工喷油泵柱塞偶件的示意图。工作时,首先将柱塞套4套在配磨仪的内径测量芯棒上,根据测量所得的柱塞套尺寸,通过控制装置5、砂轮进给控制器7和进给装置10来控制砂轮9的进给量,以保证被磨削的柱塞3的精确尺寸,使其与柱塞套之间的配合间隙达到期望值,从而将两者配对成为密封性很好的精密偶件。

实践证明,采用配磨加工柱塞的圆度和直线度均可以达到0.3μm,素线平行度可以控制在0.8μm以下,表面粗糙度可以达到0.06~0.07μm,这样高的精度对传统柱塞加工工艺来说是很难达到的。

图10-8 喷油泵柱塞偶件的配磨加工示意图

1、2—顶尖 3—柱塞(工件) 4—柱塞套 5—自动外径仪和配磨仪控制装置 6—配磨仪和内径测量芯棒 7—砂轮进给控制器 8—砂轮 9—砂轮槽 10—砂轮进给装置

此外,配磨工艺不仅使产品质量大大改善,而且还因为工序显著减少,从而大幅度提高了生产率(配磨工艺只需要精磨外径→配磨→清洗→滑动性检验等工序,而传统的插配工艺则需要精磨外径→光磨外径→研磨外径→清洗→外径校验→尺寸分组→选配→互研→清洗→滑动性检验等工序),因此已在各种精密偶件的生产中得到广泛应用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。