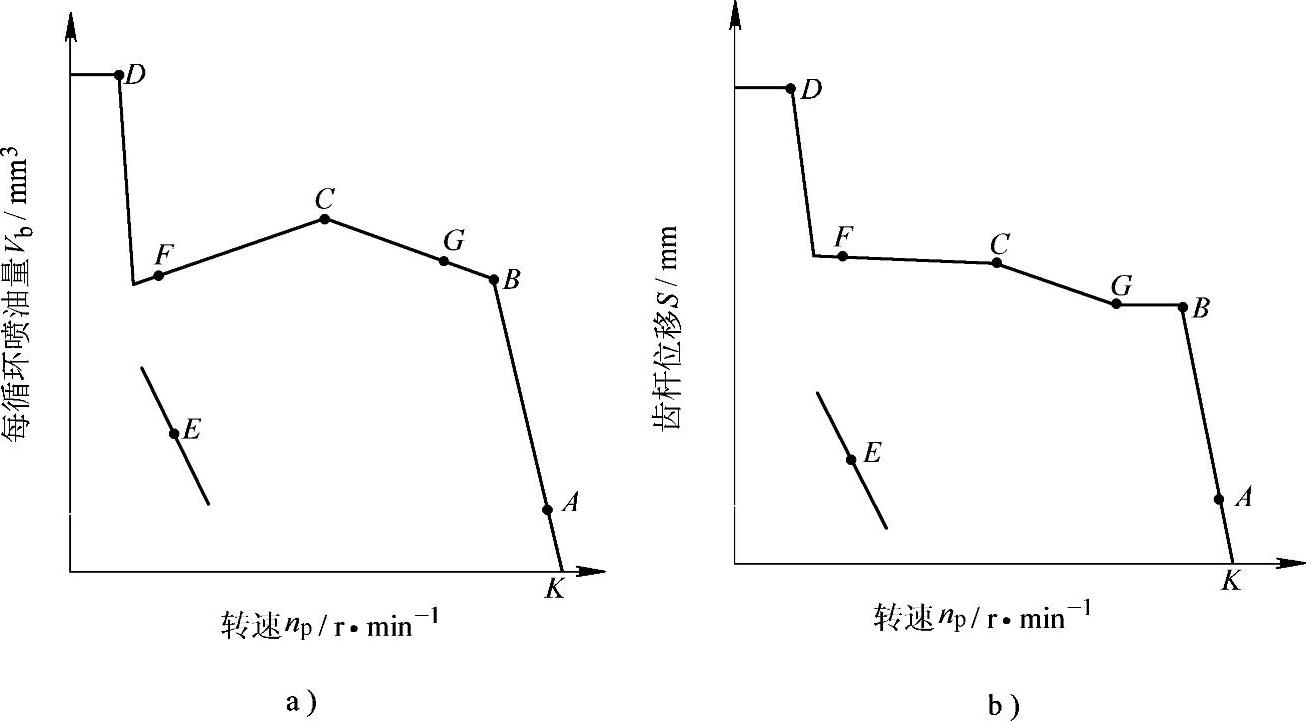

图9-1a是根据柴油机工作要求所需的喷油泵总成的每循环喷油量Vb与喷油泵转速np的关系曲线,图9-1b是相对应的机械式喷油泵齿杆位移S与喷油泵转速的关系曲线。图中A、B、C、D、E、F、G点为曲线上的特征点:其中,A为柴油机最高空载转速对应点;B为柴油机标定工况对应点;C为柴油机最大扭矩对应点(也称之喷油量校正结束点);D为起动工况油量对应点;E为怠速工况对应点;F为柴油机最低工作稳定转速点,G为扭矩校正(正校正)的起始点。这些工况点构成了柴油机工作区域面工况边界上的特征点。它们的循环喷油量对柴油机的性能与工作质量有着决定性的影响。

图9-1 喷油泵总成的每循环喷油量、齿杆位移与转速的关系

1.全负荷速度特性上各工况点循环喷油量的确定

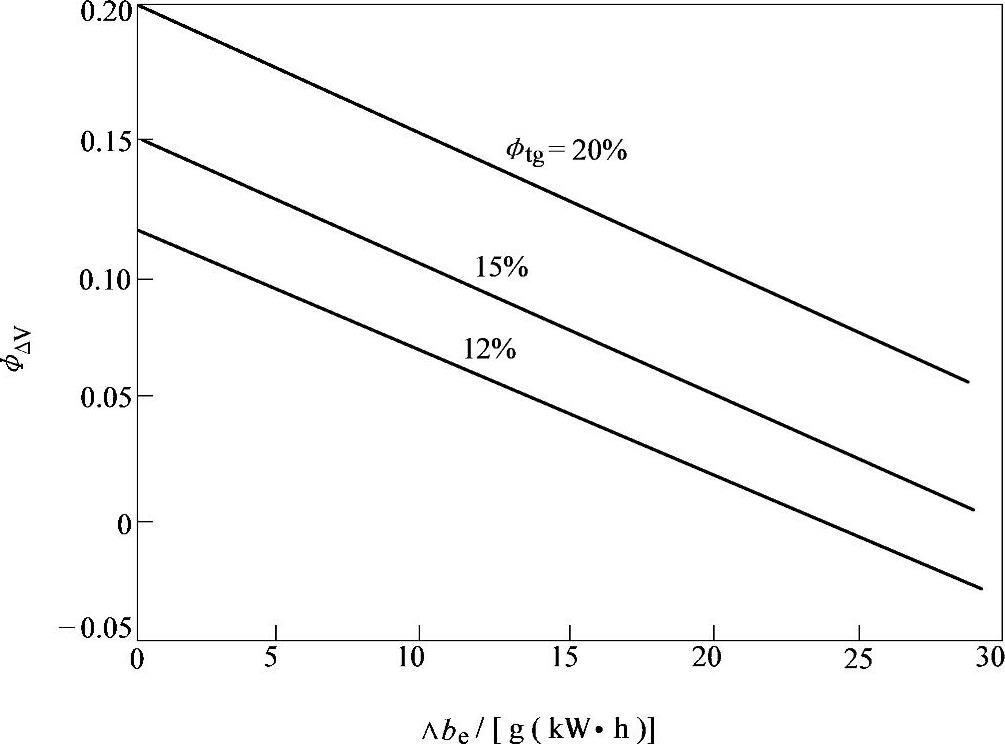

对采用机械式喷油泵总成配套的柴油机而言,全负荷速度特性试验时是将调速手柄固定在与高速螺钉相接触的位置,柴油机按全负荷运行,调节测功机的负荷量,使转速从标定转速变化到最低工作稳定转速,期间测量若干工况点的性能,因此,当标定工况喷油量确定后,其他工况点的喷油量完全由喷油泵和调速器的参数匹配所决定。现对喷油泵总成的参数匹配与速度特性的关系分析如下:柴油机全负荷速度特性主要是图9-1a中B、C、F点的每循环喷油量变化,B点的喷油量可由标定功率和该工况点的燃油消耗率按式(5-2)计算得出,C点的喷油量则应按最大扭矩点的扭矩Ttqmax(或最大平均有效压力pemax)和该工况下燃油消耗率(bemax)按式(9-1)求得,F点的喷油量则由C点的喷油量及喷油泵速度特性决定。即

式中Vbmax——最大扭矩点的每循环喷油量(mm3);

bemax——最大扭矩点的燃油消耗率[g/(kW·h)];Ttqmax和pemax——最大扭矩(N·m)和该工况下的平均有效压力(MPa);

Vh——单缸工作容积(L);

i——柴油机气缸数;

ρf——燃油密度(g/cm3);

τ——柴油机的冲程数。

应当说明的是,注意式(9-1)系由式(5-2)演变而来。

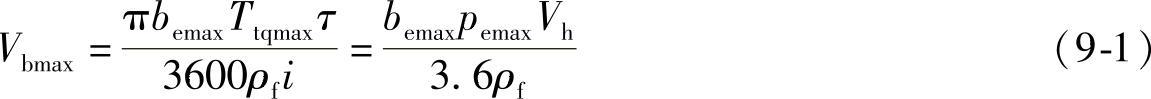

当喷油泵油量控制机构(齿杆或拉杆)位置一定时,燃料供给系统每循环喷油量随转速的变化特性称为喷油泵速度特性。图9-2中曲线P是实测结果,其循环喷油量随转速提高而增加,这是由于柱塞套进回油孔节流和柱塞偶件间泄漏综合作用的结果。影响喷油泵速度特性曲线走向的因素主要是出油阀结构、柱塞直径与进回油孔直径的比值,进回油孔的个数、喷油嘴结构形式和喷油压力大小等。

上述喷油泵的速度特性与移动式工作机械(如车辆)配套的柴油机要求的全负荷速度特性走向并不一致,特别是在低速工况时,由于循环供油量少,柴油机扭矩值小,气缸内的空气得不到充分利用。此外,呈上升趋势且较陡的喷油泵速度特性在低怠速段容易引起怠速工作不稳定。为此就需对喷油泵速度特性进行校正。前已说明,校正的方法有液力校正和机械校正两种。液力校正是通过改变喷油泵的结构参数,使喷油泵速度特性曲线变得平坦一些,最常用的方法是改变出油阀结构。经验表明:出油阀校正一般用在改善高压喷射系统的低怠速性能和高速柴油机(n≥3000r/min)全负荷速度特性的校正上。应当指出的是,改变上述多种影响喷油泵速度特性走向的因素,虽能对喷油泵的速度特性起一定的校正作用,但必须注意它们之间的合理匹配,因为有些影响因素是相互矛盾的。机械校正系通过调速器进行,即用调速器校正机构中相应弹簧和杠杆,拉动喷油泵齿杆做附加位移(校正行程)来实现的,有关各种机械式调速器的工作原理和校正功能,在第7章中已有介绍。

图9-2是以机械校正为例说明喷油泵速度特性的校正原理:曲线P无校正作用,曲线J是校正后的喷油特性,即喷油泵总成速度特性。由图可见,在GC油量校正段,调速器校正机构使喷油泵齿杆移动了一个校正行程ΔS(图中未表示),校正后喷油量(见图9-2中的C点)比未校正前增加了ΔVb,而ΔVb由两部分组成:一部分是柴油机标定工况点B的喷油量与未校正的喷油泵速度特性上对应校正终点H的喷油量差值ΔVb1,它是由燃料供给系统本身参数决定的;另一部分是校正点C点所需喷油量与标定工况点B的喷油量的差值ΔVb2,它就是由按柴油机在校正点C的扭矩、转速和燃油消耗率计算得出的循环喷油量Vbmax(见式(9-1)),以及按标定工况计算的循环喷油量Vb(见式(5-2))的差值,与柴油机所要求的性能有关。

由喷油量增量ΔVb可算出有效供油行程的增量,再根据结构参数算出校正行程ΔS,图9-2曲线J上C点(校正终点)以后的走向应与曲线P的走向基本平行。对机械式校正机构,G点(校正起点)的位置取决于校正弹簧的预紧力,预紧力越大,G点的位置离B点(标定点)越远,C点位置在ΔS和预紧力决定后,取决于校正弹簧刚度,三个校正参数中的任一个偏离正确值,就会使喷油泵总成速度特性变化,从而改变柴油机的速度特性走向,不过在诸参数中以校正行程ΔS最为关键。

图9-2 喷油泵速度特性的校正

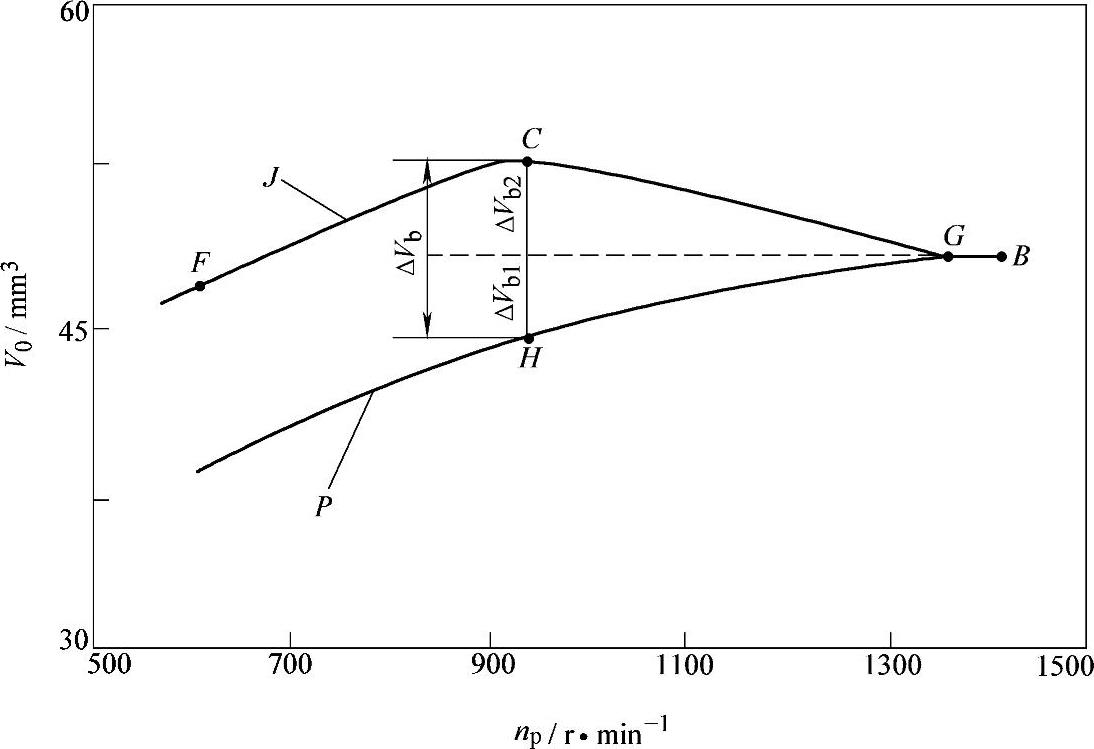

计算校正喷油量增量ΔVb时,还需说明的是扭矩储备系数ϕtg与校正点C的喷油量关系:与标定点喷油量比较,C点的喷油量大小与扭矩储备系数以及标定点与最大扭矩点两工况点之间的燃油消耗率的差值Δbe有关,将油量储备系数ϕΔV定义为最大扭矩点喷油量比标定工况喷油量增加的百分率,则三者的关系可用如图9-3所示的某柴油机的计算实例来说明。由图可见,油量储备与扭矩储备虽然相关,但并不等同,当柴油机标定转速较高,上述两工况点燃油消耗率的差值Δbe较大时,最大扭矩点的循环喷油量甚至可能会小于标定点的循环喷油量值(因为柴油机发出的扭矩不仅与循环喷油量,而且还与充量系数和机械效率等因素有关)。(https://www.daowen.com)

合理的喷油泵总成速度特性曲线是柴油机全负荷速度特性的基础,但优化柴油机速度特性还必须有合适的柴油机充量系数特性来配合。为使柴油机各工况点有合理的混合气浓度,一般来说最低工作转速工况点的过量空气系数ϕa要大于最大扭矩点的才合理,因为最低工作转速点的气体流动、喷油压力和燃烧情况是速度特性上最差的,过量空气系数偏小,柴油机的烟度必定会变大,这是柴油机低速烟度大的根源所在。这也就是说,在匹配过程中若发现柴油机扭矩储备偏小、低速烟度偏大或中低速燃油消耗率过高时,应查找柴油机自身是否存在不足,以便提出改进的方向。

此外也可以采用负校正的机构使低速时的喷油量降低,使扭矩减小,烟度降低。有关调速器负校正和增压器补偿的方案亦可参见第7章调速器中的相关内容。

对装用电子调速器的喷油泵,速度特性上的喷油量可通过对齿杆位置标定给出,各点可独立设置。工作时ECU可以根据由齿杆位移传感器反馈的信号进行修正,从而可方便地得出所需的喷油泵总成速度特性。对时间控制式电控系统,可通过电磁阀开启持续时间对速度特性进行修正,有关内容可参见第8章。

图9-3 柴油机扭矩储备系数ϕtg、油量储备系数ϕΔV

与标定工况和最大扭矩工况点燃油消耗率差值Δbe之间的关系(以一台缸径为95mm的4缸柴油机为例)

2.调速特性上循环喷油量的确定

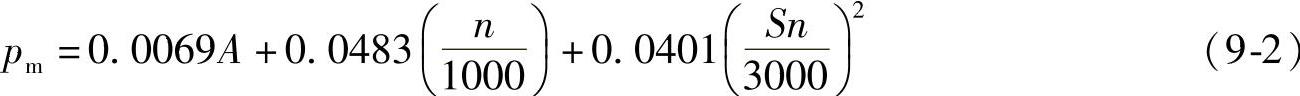

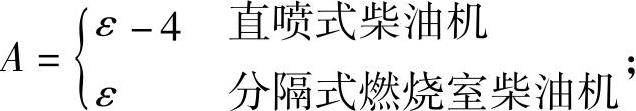

柴油机标定工况循环喷油量确定后,即可进一步确定调速特性上另一特征点A(图9-1)即最高空载转速时的循环喷油量。该工况点的柴油机指示功率等于自身消耗的机械损失功率,而机械损失功率正比于平均机械损失压力pm(MPa),后者可由下式求出,即 式中,

式中,

ε为压缩比;S为活塞行程(dm);n为柴油机转速(r/min)。

式(9-2)是根据大量试验资料得出的经验公式,它表明平均机械损失压力pm除了与柴油机燃烧室型式(右边第1项)有关以外,主要受柴油机转速(右边第2项)和活塞平均速度(右边第3项)影响。实际上,这个公式不仅适用于最高空载转速工况,也适应于标定工况与其他转速工况。此外,柴油机工况改变后,其指示效率变化不大,若在计算时假定其值不随工况而变,这样就可以用标定工况点B的指示比油耗率bi来代替最高空载转速点A的指示比油耗率,其值可以根据标定点的燃油消耗率be和平均有效压力pe以及按式(9-2)计算所得的pm和机械效率ηm=(pe-pm)/pe求得。有了A点的bi以后,再根据式(9-2)求出最高空载转速点的pm,最高空载转速要比标定点转速高5%~12%(见7.2.2节有关调速器的调速率分析),故点A的pm亦应比标定点的略高(作为初步估算亦可以认为近似相等),但最好在采用式(9-2)时,视柴油机用途不同,将转速按其稳态调速率增加一定的百分数。这样,有了点A处的bi和pm以后,即可按式(9-1)计算最高空载转速点A的循环喷油量,计算时,只要把式中的bemax和pemax用点A处的bi和pm来代替即可。当标定点B和最高空转转速点A的循环喷油量确定后,调速特性上任一工况点的喷油量均处在这两点之间,并由调速器性能决定。

在喷油泵试验台调试时,A点调试较为麻烦,一般测得的是将BA线延伸与转速横轴的交点K(见图9-1),即喷油泵的停油转速(参见7.3.1节和图7-18)。应当注意A、K两点的物理意义是不同的,在喷油泵试验台上考核喷油泵总成调速器起作用转速时,测得的是K点的停油转速npmax,若以此转速(即图7-18、图7-26和图7-32中标定点的调速特性斜线与横坐标轴的交点的转速,它比图上的nL0略高一些)作为依据,按式(7-6)得出的转速变化率比用实际柴油机最高空载转速同样按式(7-6)得出的稳态调速率要略大一点。因此转速变化率合格,柴油机调速器的稳态调速率也肯定是合格的。

3.低速工况循环喷油量的确定

柴油机低速工况是指小于全负荷最低稳定工作转速的运行工况。最常见的是起动和怠速工况,还有柴油机加速运行时从怠速到沿全负荷低速段的瞬变工况。在这些工况下,首先要满足运行上的功能要求,其次要特别注意减少柴油机的烟度,这些问题均与各工况点的循环喷油量有关。

怠速工况每循环喷油量的确定的方法与柴油机最高空载转速工况基本相同,这时柴油机运转时所做的功完全用于克服摩擦阻力矩。

起动油量(指冷起动工况)一般为标定工况喷油量的1.3~1.5倍,起动转速一般也很低,这时喷油泵转速只有150r/min左右。由于喷油泵速度特性的固有走向,因此起动工况到标定工况之间的齿杆位移量ΔS也应包括两部分:一部分对应于起动油量比标定工况喷油量增加油量的齿杆位移ΔS1;另一部分对应于喷油泵速度特性上起动转速时的喷油量与标定喷油量差值的齿杆位移ΔS2,即有ΔS=ΔS1+ΔS2。为此,需根据总齿杆位移量ΔS设计起动弹簧的刚度并在喷油泵总成调试时进行正确的调整以防止其他弹簧在此转速下工作,从而保证柴油机起动后超过起动转速后,循环喷油量迅速下降,以改善柴油机加速运行的烟度。

此外,我国车用柴油机要考核自由加速烟度,美国环境保护署(EPA)也对非道路用柴油机要求按给定的控制程序考核加减速时的全流烟度。能否满足这些要求主要与起动弹簧作用时到最低稳定工作转速这一时段低速全负荷工况时的柴油机循环喷油量有关,合理选取这一段转速范围内的循环喷油量可以在烟度达标上取得明显效果,这一点已被作者多次实机匹配所证明。例如曾对一台3缸柴油机按EPA非道路用柴油机排放法规进行加、减速时的全流烟度试验,发现原机的全流烟度超标20%以上,通过调整低速工况喷油量,使柴油机加、减速时的全流烟度大幅度减少,仅为法规限值的30%~40%。

4.电控柴油机喷油量的确定

在以上介绍的机械控制式燃料供给系统中,标定工况喷油量确定以后,其他工况点的循环喷油量只能依靠喷油泵调速器的机械调节机构自动生成,其调节特性不可能很理想,而且由于机件中的惯性、摩擦,特别是大量弹簧(如调速弹簧、校正弹簧、怠速弹簧、起动弹簧等)可能存在制造上的偏差,刚度难于一致,这就导致各个产品的一致性和同一产品的重复性方面存在一定问题,致使柴油机在综合性能方面产生较大差异。电控燃料供给系统则不存在上述问题,它在各个工况下的循环喷油量可以通过事先的计算和试验确定并加以优化,相关数据以表格或脉谱图形式存入电控单元(ECU),运转中ECU还可以根据柴油机工况和外界环境条件(如各种温度、压力、流量等)以及与实际喷油量相关的反馈信息(如齿杆位移、针阀升程或排气氧浓度等),对于喷油量进行修正,从而能大大改善柴油机的综合性能,减小瞬变工况(起动加速、减速)下的油量超调量,而且能够实现对于多缸柴油机的分缸调节(参见第8章),从而可以改善柴油机的动力和经济性并达到减少有害排放物和降低噪声的目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。