与迄今为止所介绍的各种燃料供给系统不同,柴油机共轨(Common Rail,以下简称CR)系统的特点是将产生高压燃油和进行喷油调节的功能分开,即工作时,不仅能对喷油量和喷油正时进行控制,而且也可以对喷油压力进行调节,喷油压力可以不受转速和负荷的影响并在各种工况下保持最佳值,从而使系统的控制柔性和精度更高,为此我们在1.2节有关分类中,将共轨系统划在“蓄压式”或“恒压式”燃料供给系统一类;与此相反,其他各种喷油泵(包括泵-喷嘴),则属于“脉动式”燃料供给系统,后者的喷油压力随转速和负荷(喷油量)而变,低速低负荷工况时往往因喷油压力过低而影响喷雾质量。

目前,随着对柴油机节能与排放要求日益严格,采用传统喷油泵(直列泵和分配泵)的柴油机在改用高压喷射系统实现升级换代时,共轨系统对于原机在缸盖和机体部分的改动需要又相对较小(相对于UIS和UPS而言),因此近年来共轨系统越来越多地受到柴油机厂商的青睐。高压共轨系统不仅用于各种车用柴油机,而且也开始用于船舶、机车等大功率柴油机上,成为最有发展前途的高压燃料供给系统。

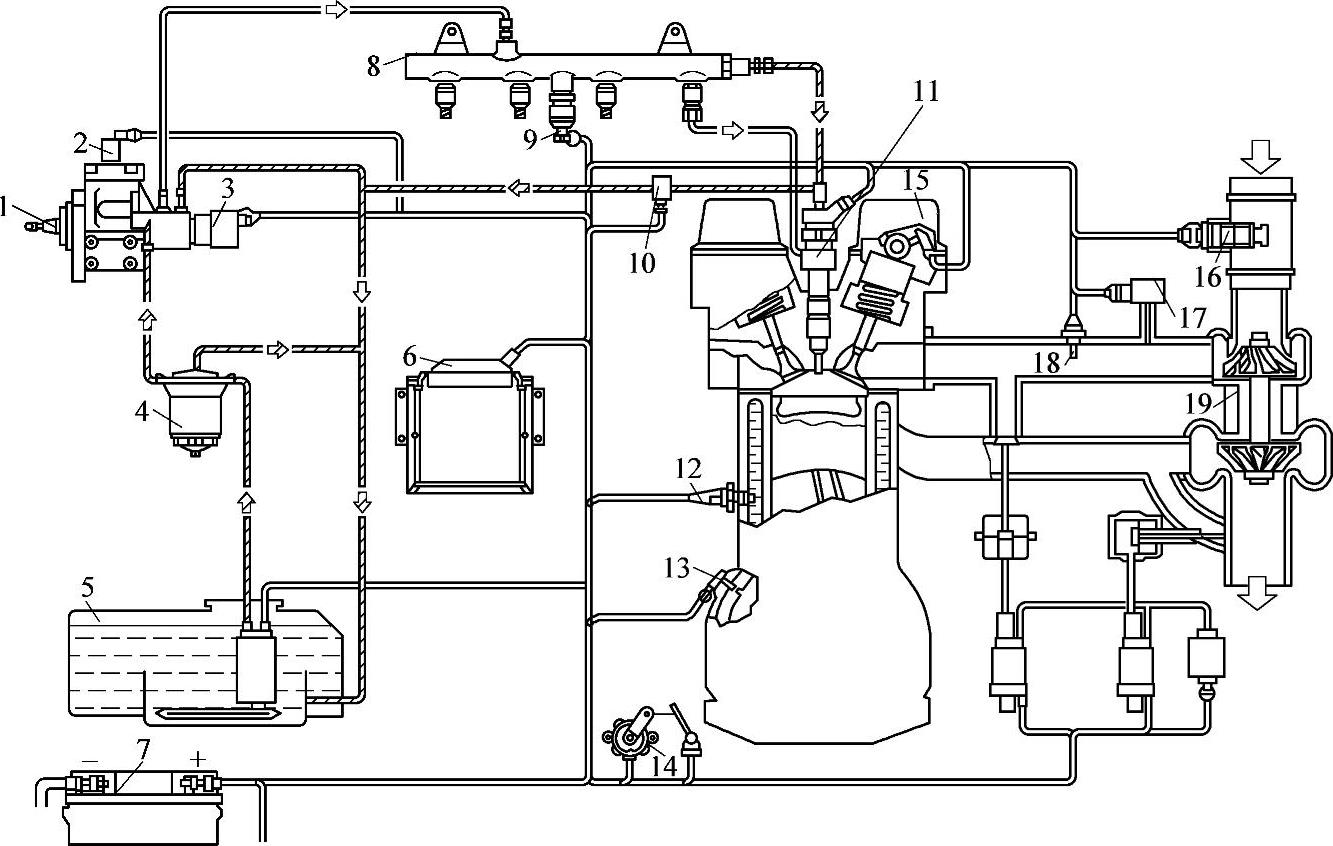

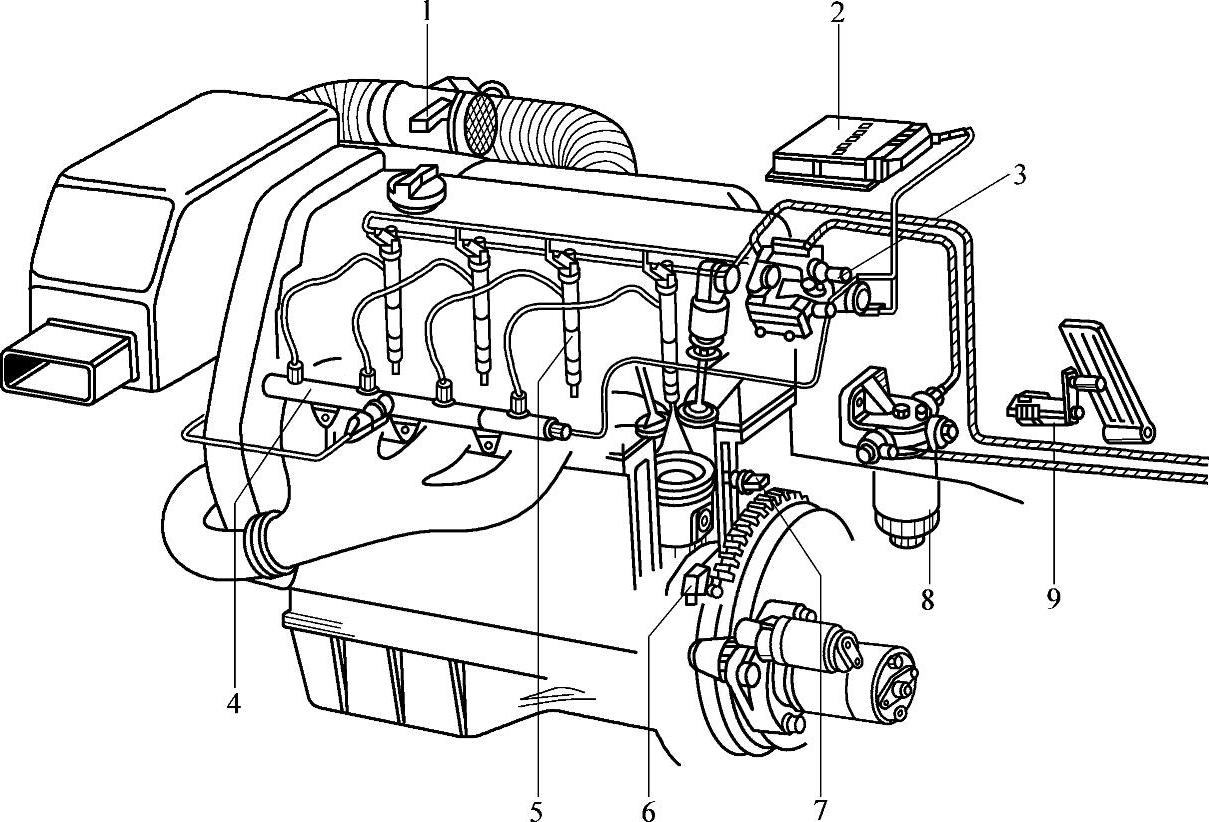

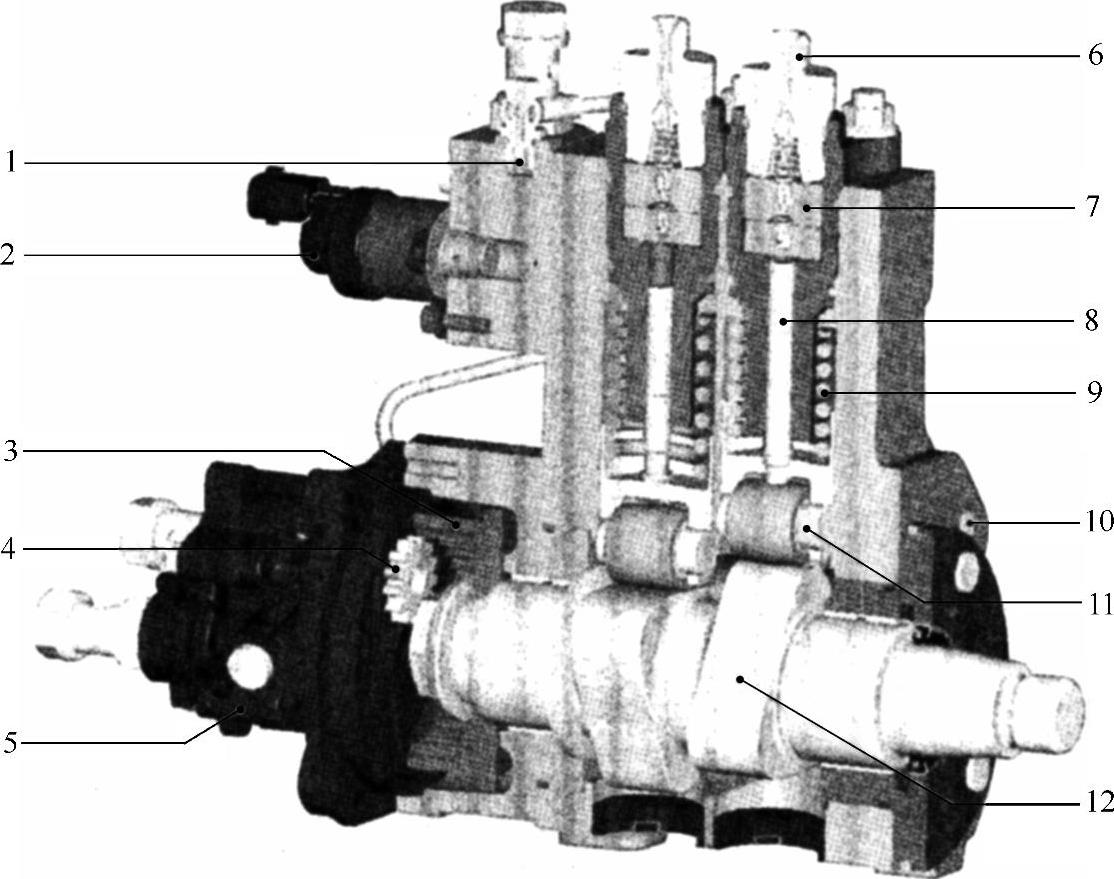

图8-38所示为电控高压共轨系统图,图8-39所示为其装在四缸柴油机上的立体结构图。

图8-38 电控高压共轨系统

1—高压泵 2—油量控制阀 3—压力调节阀 4—燃油滤清器 5—油箱(包括粗滤器与电动输油泵) 6—电控单元(ECU) 7—蓄电池 8—高压燃油轨(蓄压器) 9—压力传感器 10—温度传感器 11—喷油器 12—冷却液温度传感器 13—曲轴转角信号与转速传感器 14—加速踏板位置传感器 15—凸轮轴转角信号与转速传感器 16—空气流量传感器 17—增压压力传感器 18—进气温度传感器 19—涡轮增压器

由图8-38可知,高压泵1将油箱5中输油泵送来的燃油加压后送往高压油轨8,油轨与各缸喷油器11之间以高压油管(短油管)相连,电控单元(ECU)6根据各种传感器(温度、压力、进气流量、曲轴和凸轮轴转角位置与转速等)提供的有关柴油机运转工况的信息以及驾驶人员的操作意向(加速踏板位置)经过逻辑分析、判断和计算,给出了控制喷油过程的相关指令,其中喷油压力或高压燃油轨上的控制指令,由高压泵和油轨上的压力调压阀执行,喷油量和喷油正时的指令,则由喷油器中的高压电磁阀执行。由此可见,在电控高压共轨系统中,除了传感器和电控单元(ECU)外,系统中高压部分的关键部件为高压泵(高压供油)、高压油轨(高压贮油)和喷油器(高压喷油)。以下将分别对它们及其相关部件作以简要介绍,至于低压部分(油箱、电动输油泵和滤清器等)的内容在第4章中已有介绍,此处不再重复。

此外,图8-38中除了共轨系统本身的相关部件外,图中还有废气再循环控制阀和涡轮增压器的放气阀,它们也属于电控的一部分,对于整机的排放和加速性能也是很重要的,此处亦不再多作介绍。

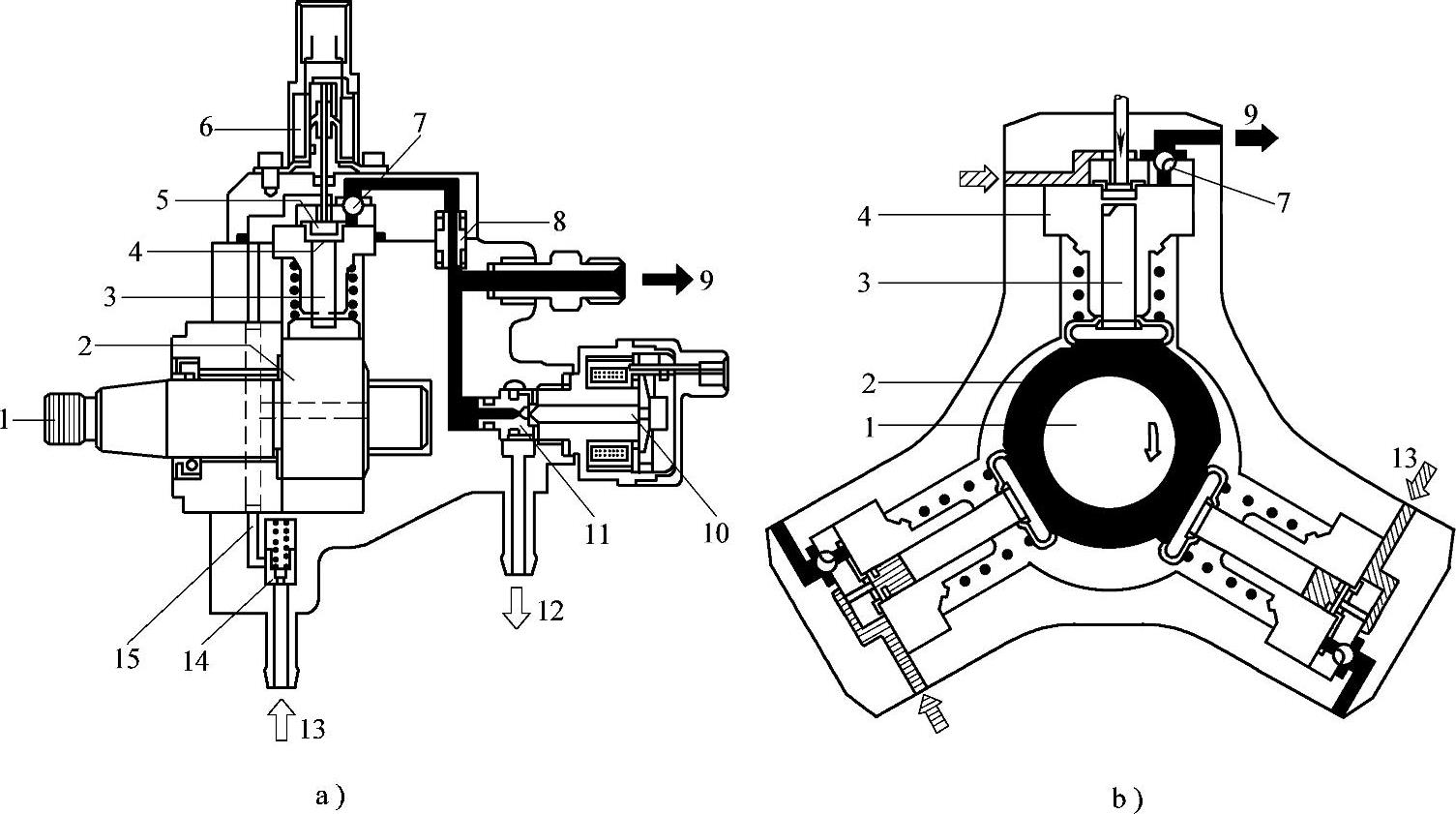

高压泵(图8-38中的1和图8-39中的3)是系统低压部分和高压部分之间的接口,它的任务是在柴油机工作时向燃油高压油轨腔内供给足够的高压燃油(最高压力可达150~200MPa),其上的调压阀还担负着调节燃油压力的任务。目前在轿车柴油机中,多采用如图8-40所示的带有3个径向压油柱塞的转子高压泵,它安装在柴油机通常布置分配泵的位置上(图8-39中的3),由齿轮、链条或齿形皮带传动,传动比不受严格限制(可为1∶2或2∶3等,但高压泵最高转速不超过3000r/min),工作时低压燃油经进油口13进入,先经过带节流孔的安全阀14进入低压油道15,再通过进油阀5流入油泵柱塞顶部空间4,工作时,依靠与驱动轴1作成一体的偏心凸轮2的旋转,推动3个周向呈120°均布的柱塞3依次向外运动,以产生压油动作(回位靠弹簧),这时若调压阀10将旁通回油孔12关闭,则柱塞顶部的高压燃油将经过高压泵出口9流向高压油轨,以完成高压供油任务。

图8-39 装在一台4缸柴油机上的高压共轨系统

1—热膜式空气质量流量计 2—电控单元(ECU) 3—高压泵 4—高压油轨(蓄压器) 5—喷油器 6—曲轴转角信号与转速传感器 7—柴油机冷却液温度传感器 8—燃油滤清器 9—加速踏板位置传感器

应当特别指出的是,共轨系统中高压油泵的供油不像一般燃料供给系统高压油泵那样与油过程同步,而是连续进行的,因此它的驱动扭矩峰值较低,消耗的功率也较小,例如这种用于轿车柴油机的径向柱塞泵,在油泵旋转一周中有3个柱塞依次压油,供油过程与驱动扭矩十分平缓,对于一台排量为2L的直喷式柴油机来说,平均扭矩只有大约16Nm,相当于同挡分配泵峰值扭矩的1/9。

图8-40 电控共轨系统的转子式高压泵

a)纵剖面 b)横剖面 1—驱动轴 2—偏心凸轮 3—径向柱塞 4—径向柱塞顶部空间 5—进油阀 6—停油电磁阀 7—出油阀 8—密封件 9—通往高压油轨 10—调压阀 11—球阀 12—回油孔 13—进油孔 14—带节流孔的安全阀 15—通往进油阀的低压油道

图8-41 调压阀

1—球阀 2—衔铁 3—电磁铁 4—弹簧 5—电插接器

高压系统的压力调节由调压阀10实现,其具体结构如图8-41所示。工作时,调压阀的球阀1在弹簧4和电磁铁3吸力的双重作用下,压紧在阀座上将高压腔与回油通道隔绝,电磁铁吸力与流过电磁铁的电流成正比,而电流大小则由电控单元(ECU)给出的脉宽调制(PWM)信号控制,当高压系统中的压力高于调定的压力时,球阀打开高压燃油经过旁通油路(图8-40中的12)泄压;反之球阀关闭,压力重新建立,从而达到按ECU指令调整高压系统油压的目的。另外,由于压紧球阀的作用还有弹簧力,它可以在电磁铁断路的情况下,使高压油路保持10MPa左右的压力,这样在调压阀中存在两个调节回路,一个是调节高压油轨平均压力的低速电调节回路,其中频率为1kHz左右;另一个是由弹簧-球阀构成的调整机械-液力式调节回路,以补偿高频压力的波动。

另外,由于高压泵的供油量是按全速全负荷的最大供油量设计的,故在怠速和部分负荷工作时,会有大量剩余的燃油经调压阀流回油箱,它们除了使系统燃油温度升高以外,还因损失了泵油消耗的能量,增加了高压泵消耗的功率(影响柴油机的燃油耗),为此在高压泵的低压进油侧,还装有停油电磁阀(图8-40中的6),它可以根据ECU的指令,在低速、低负荷时使进油阀5始终处于开启状态而无法关闭,这时柱塞在压油行程中,只能将吸进的燃油再压回低压腔而不能建立高压,从而节省了高压泵所消耗的能量,为此在新开发的结构中,只在高压泵中进油口处设置油量控制阀,而将高压油路中的调压阀移至高压油轨处,以增加调压过程反应的灵敏度。

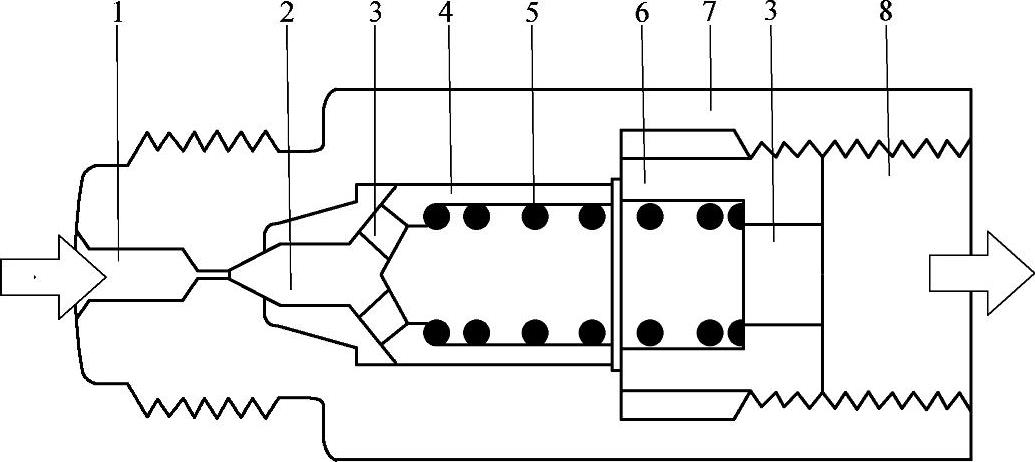

除了上述轿车柴油机用的径向柱塞高压泵以外,在载重车上则大多采用如图8-42所示的直列式高压泵,其外形很像一台两缸直列式喷油泵,装在柴油机通常布置传统喷油泵的位置上,由柴油机正时齿轮驱动(传动比不受限制,但通常仍保持为1∶2),高压泵内装有齿轮式输油泵并通过凸轮使两个并列的柱塞交替压油,其外形与动作虽与直列式喷油泵相似(改装时可以减少机体和传动轮系的变动),但工作原理(连续供油)则与前述转子式高压泵相同。

图8-42 电控共轨系统的直列式高压泵

1—节流阀 2—进油量控制阀 3—内齿轮 4—小齿轮 5—齿轮式输油泵 6—高压管接头 7—进出油阀(两件式) 8—柱塞 9—回位弹簧 10—润滑油入口 11—滚轮销 12—凸轮

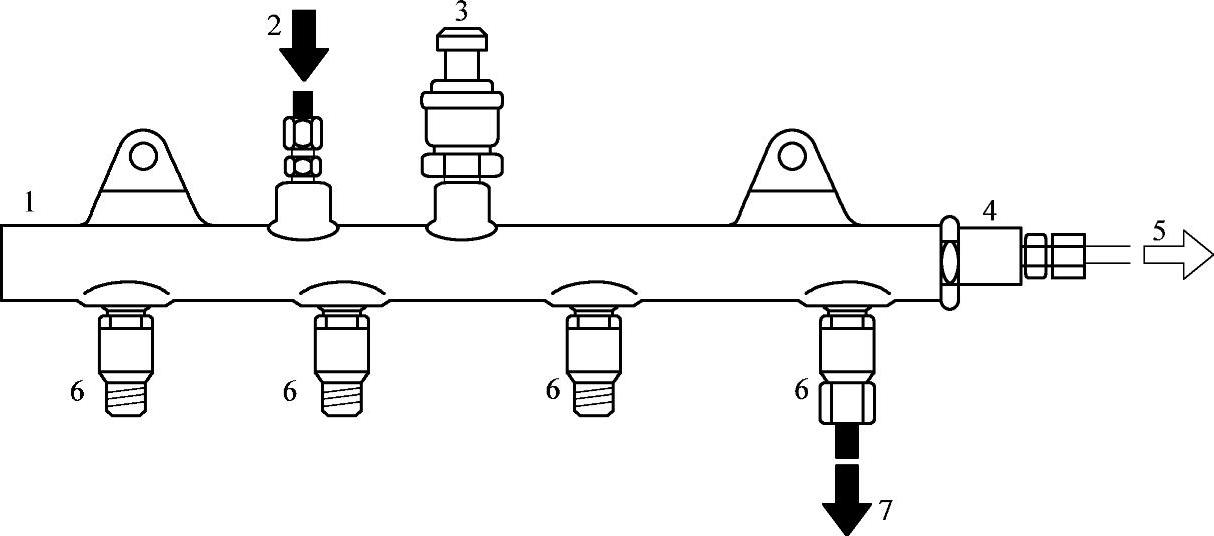

高压油轨(图8-38中的8和图8-39中的4)实质上是一个蓄压器,其功能是储存高压燃油,保持油压稳定并将高压燃油分配(通过短油管)给各缸的电控喷油器。由于各缸共一个油轨,故有“共轨(CR)”之称。图8-43所示即为高压油轨(共轨)及其相关部件,其中燃油轨1为一个管状厚壁容器,其形状看似简单,但必须通过对整个高压系统的模拟计算(考虑燃油的可压缩性)和匹配试验来确定其尺寸和腔内容积,以保证在喷油器喷油和高压泵脉动供油时油轨内的燃油压力波动尽可能小(油轨内腔的容积要足够大),同时也要保证起动时,油轨内的油压能迅速建立(油轨内腔容积要足够小),由此得出最佳折中方案。

图8-43 高压油轨(蓄压器,共轨)及其相关部件

1—燃油轨 2—从高压泵来的燃油 3—压力传感器 4—限压阀 5—返回油箱的回油 6—流量限制器 7—通往喷油器的高压油路

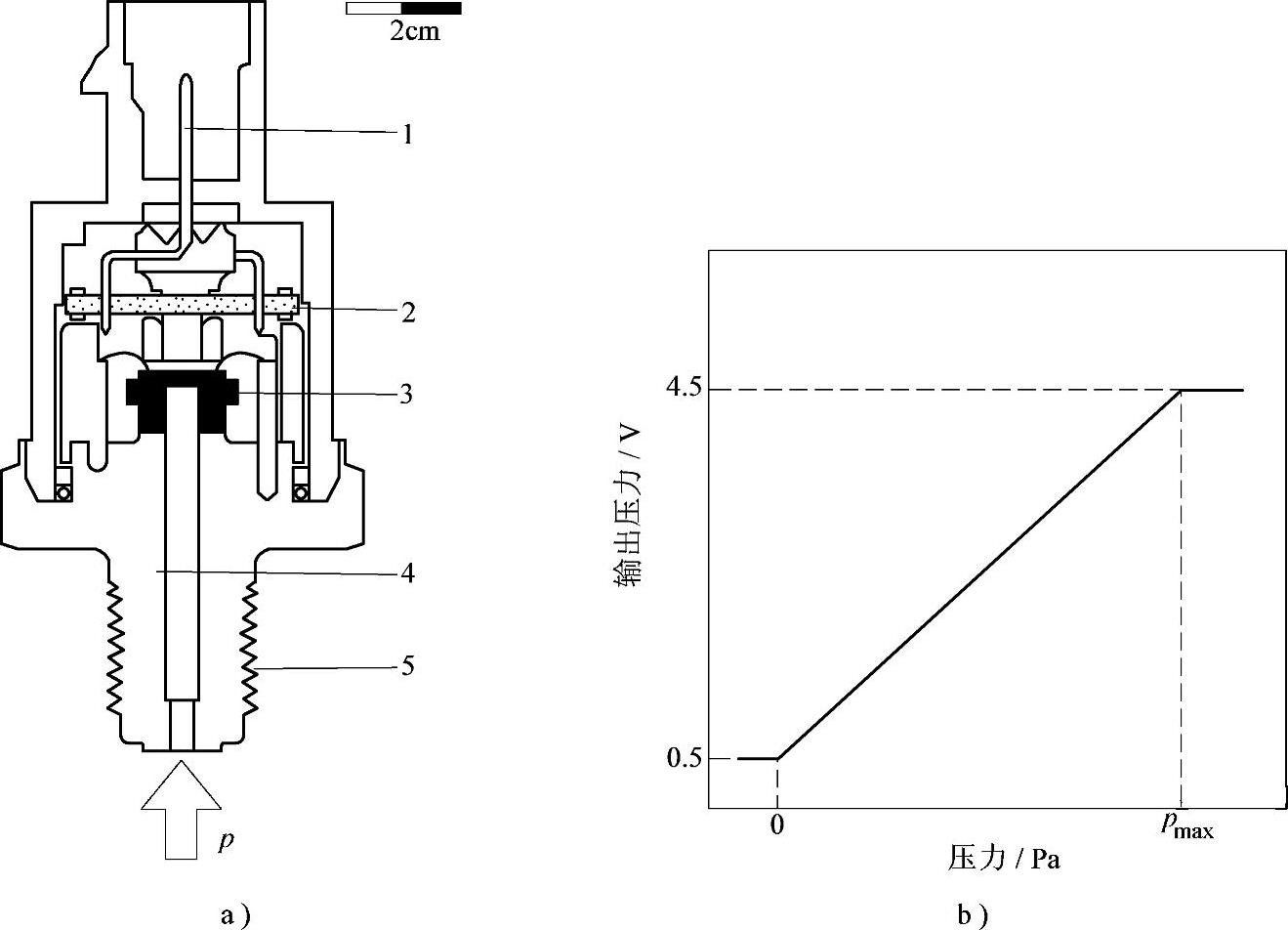

在高压燃油轨的相关部件中,压力传感器3负责将燃油压力这个重要的信息反馈给电控单元(ECU),以便后者能对油压以及整个喷油过程进行有效的控制。图8-44所示即专为测量燃油轨高压而开发的压力传感器,它的核心部分是钢质薄膜3,其上用蒸发沉积法形成电阻应变桥式电路,当膜片感受到高压燃油的压力时,桥路能根据变形的大小(对应150MPa约为20μm)给出0~80mV的电压输出,再经过装在传感器内的集成电路2,将其转换为0~4.5V的电压信号送往ECU,后者即能根据内存的标定曲线,计算出准确的轨压,其误差可控制在2%以内。

图8-44 压力传感器(https://www.daowen.com)

a)结构简图 b)输出特性 1—电插头 2—集成电路 3—测量薄膜 4—高压油道 5—拧入燃油轨的螺纹接头

为了保证系统工作的可靠性,在燃油轨上还装有限压阀(图8-43中的4),它在轨压超过最高允许值以后开启泄压,防止系统内部零件的损坏,其结构和工作原理如图8-45所示。此外,在图8-43所示的燃油轨上还装有流量限制器6,以防止喷油器可能出现的持续喷油现象,但在新开发的共轨系统中,已经将其取消而代之以控制燃油压力的调压阀。

图8-45 限压阀

1—高压油道 2—阀头 3—节流孔 4—阀柱 5—弹簧 6—限位器 7—阀体 8—回油

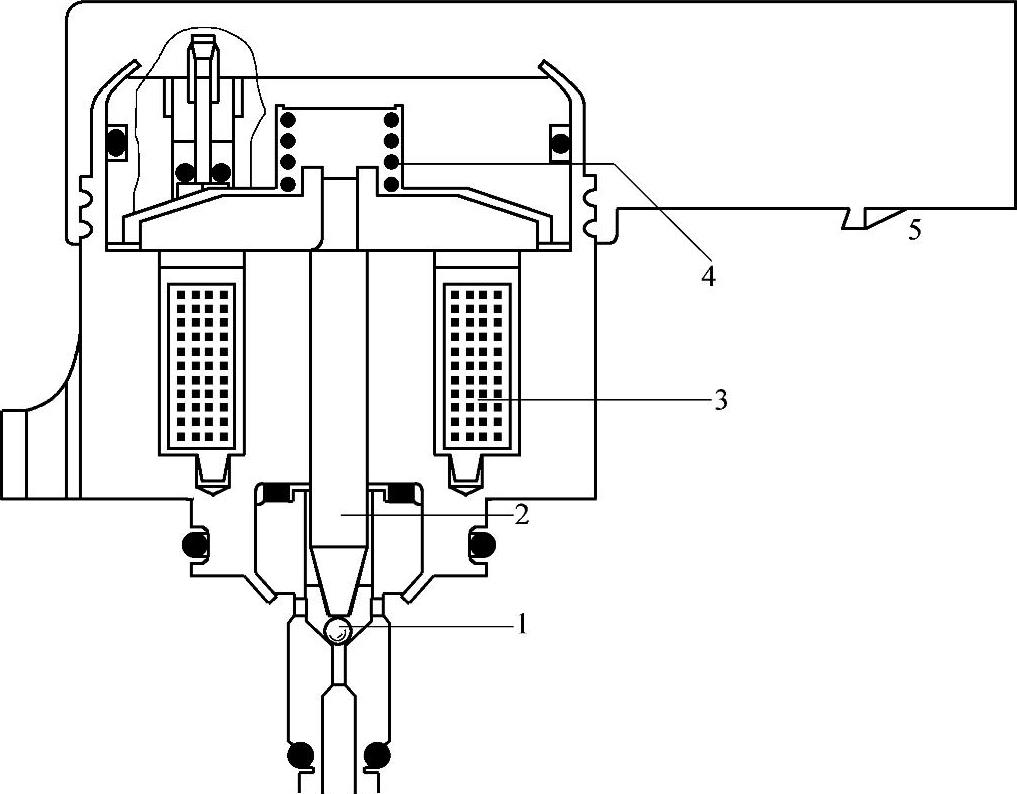

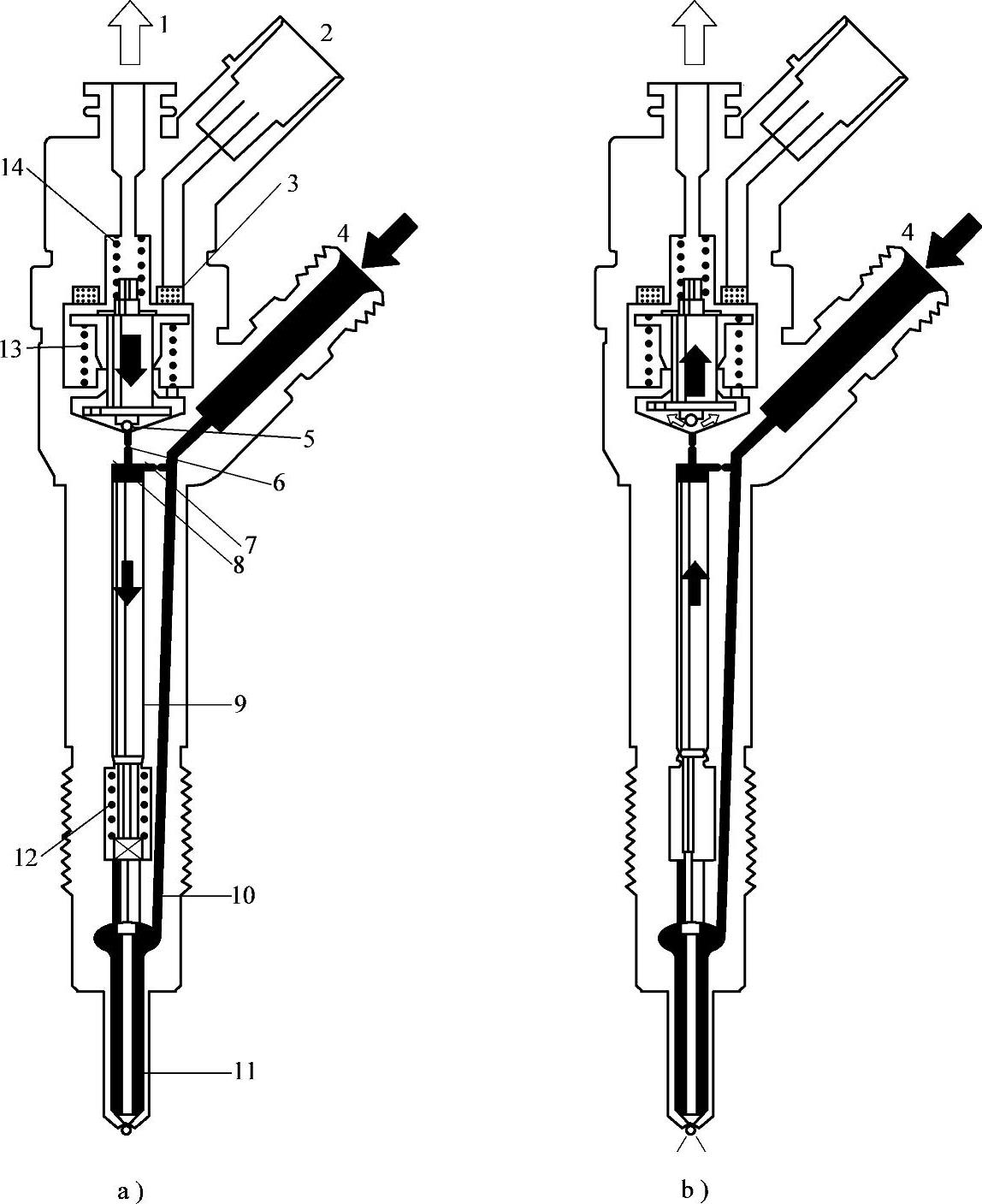

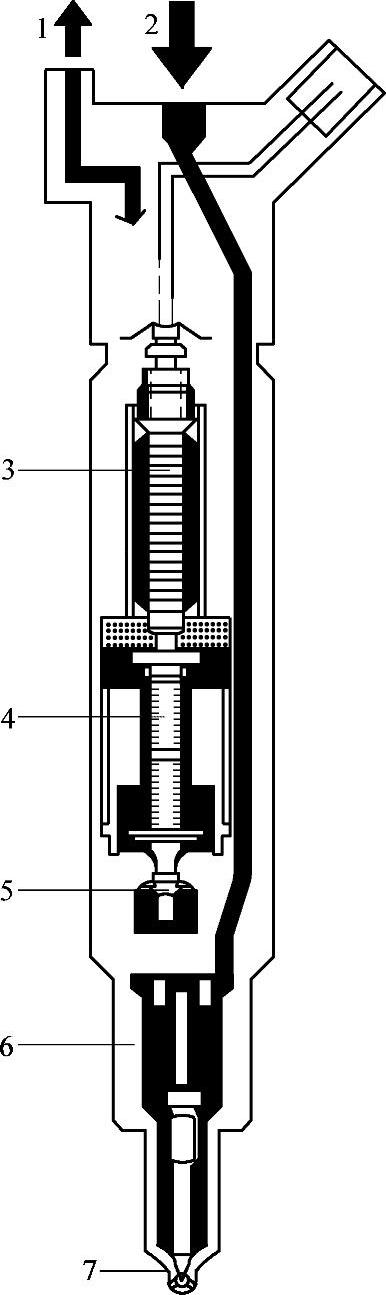

图8-46 电控喷油器

a)喷油嘴针阀关闭(待喷状态) b)喷油嘴针阀开启(喷油状态) 1—回油 2—电缆接口 3—电磁阀 4—高压进油(来自共轨) 5—球阀 6—回油节流孔 7—进油节流孔 8—控制活塞上腔 9—控制活塞 10—高压油道 11—针阀 12—针阀弹簧 13—缓冲弹簧 14—电磁阀弹簧

在电控高压共轨系统中,负责高压喷油(喷油压力、喷油量和喷油正时)的电控喷油器无疑是整个系统中最为关键的部件之一,它的结构与工作原理如图8-46所示,由图可见,其内部零件按功能可以分为下部的喷油嘴(图号11),中部的油压控制活塞(图号9)和上部的电磁阀(图号3)等几部分。整个电控喷油器外形与安装尺寸与传统喷油器基本相同,故由传统燃料供给系统转为共轨系统时,无需对气缸盖作较大修改。

图8-46a所示为停止喷油状态,这时电磁阀3在ECU的指令下断路,其衔铁头部的球阀5在弹簧14的作用下关闭回油节流孔6,从高压油轨经进油接头4进入喷油器体的燃油分成两路,一路经油道10流往针阀11的盛油槽,一路经进油节流孔7流入控制活塞9的上腔8,由于控制活塞的顶面积大于针阀的承压面积,因此上下压力虽然相等,但控制活塞向下压紧力要大于针阀的升起力,再加上针阀弹簧12的作用,使针阀11保持关闭,喷油器处于待喷即停止喷油的状态。

图8-46b所示为喷油状态,这时电磁阀通电,其衔铁在电磁力的作用下被吸至上方,球阀将回油节流孔6打开,控制活塞上腔,即控制室内的高压油则经此节流孔流入喷油器上方空间,再经回油道1流回油箱。由于回流节流孔径大于进油节流孔径,故球阀打开后,进油节流孔前,即油道10内的压力仍大体保持共轨压力的水平,而控制室内的压力则迅速下降(下降速度取决于进、回油节流孔流量之差),由于作用在控制活塞顶面的油压降低,减小了对针阀的压紧力,当它与针阀弹簧的合力小于喷油器的开启力(即高压油对针阀承压面的作用力)时,针阀开启,实现高压喷油。此后,若电磁阀断电,失去对衔铁的吸力,球阀5将在电磁阀弹簧14作用下关闭(为了减少球阀关闭时的冲击力,将衔铁做成两件套装式结构并设置有缓冲弹簧13),电控喷油器又回到停止喷油状态。由此可知,整个喷油过程包括喷油始点、喷油终点和喷油持续期均由ECU通过喷油器中的电磁阀来控制,喷油压力则由装在高压泵或高压油轨上的调压阀控制,喷油量则取决于喷油压力(喷油嘴小压力室与气缸内的压力差)、喷油持续期和喷孔的流通特性,而电控单元(ECU)不难根据内存的计算程序和试验数据,立即加以确定,这样,只要根据各种传感器的反馈信息以及内存的脉谱图,即可按柴油机工况的要求,对电控高压共轨系统的喷油量、喷油正时和喷油压力作出及时、有效和优化的控制,而且只要高压电磁阀频响特性足够好的话,也不难实现如图8-35所示的预喷射或多次喷射。

此外,由以上分析可知,控制活塞的作用实质上是一个液力放大系统,因为用电磁阀不能直接产生迅速关闭针阀所需的力,只好通过电磁阀启闭控制活塞运动来间接控制针阀的运动,这样在高压油路中的燃油除喷入气缸的燃油量外,还要包括经控制室、回油节流孔流过的附加控制油量,这部分燃油连同控制活塞导向部分泄漏的燃油一起都经回油通道流回燃油箱。

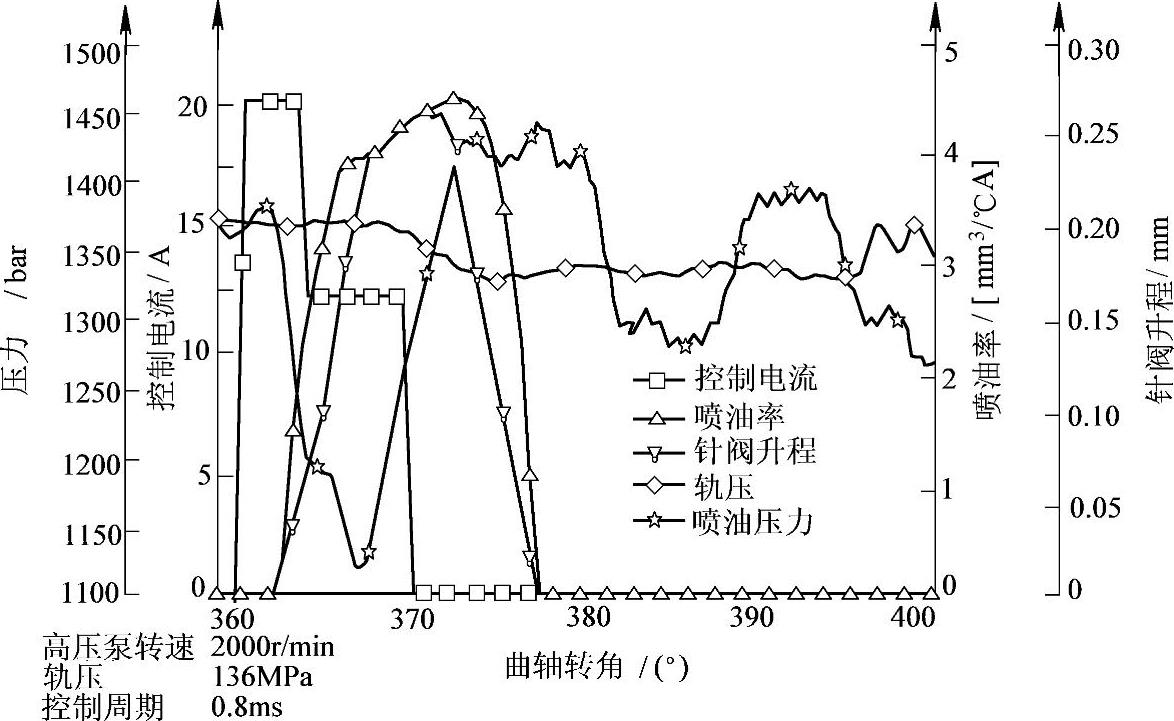

图8-47是电控喷油器为了实现理想的喷油过程(喷油规律)各部分机构协调动作的示意图,图8-48则为反映其相应变化规律的曲线。

图8-47 电控喷油器的信号谱

图8-48 电控高压共轨系统的喷油过程

由图8-48可见,喷油器电磁阀的控制用阶跃电流进行,即电流调节装置将通电(喷油)相位分为吸动电流相(Pickup Current Phase)和保持电流相(Holding Current Phase)两个阶段,前者对应于针阀升起过程,采用大电流(20A)以保证针阀开启迅速;后者用于保持针阀的开启,因这时气隙很小,可以采用小电流(约13A)以减少电磁线圈的发热和节省电磁阀的能耗。采用以上控制办法,并在设计过程中仔细选择回流和进油节流孔的尺寸,就能够保证针阀开启与关闭迅速,喷油率形状丰满,喷油量调节的误差小和再现性好。图中除了控制电流、针阀升程和喷油率曲线外,还有高压油轨和喷油压力的对比,由图可见,轨压虽大致保持稳定,但实际喷油压力仍有较大的波动,这是由共轨系统的液力特性(仍采用短油管)决定的,实际上难以避免,只能在电控过程中通过ECU中适当的软件来加以补偿。尽管如此,与前面介绍过的各种燃料供给系统相比,高压共轨系统仍有明显的优点。

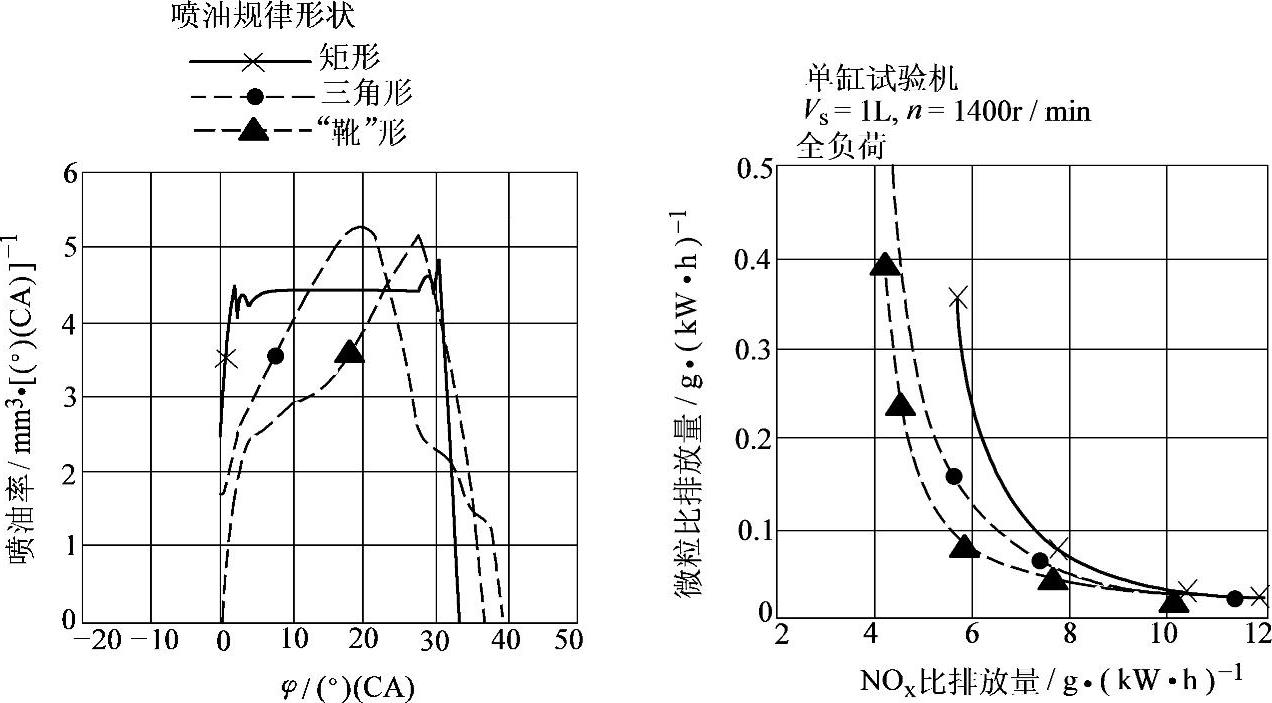

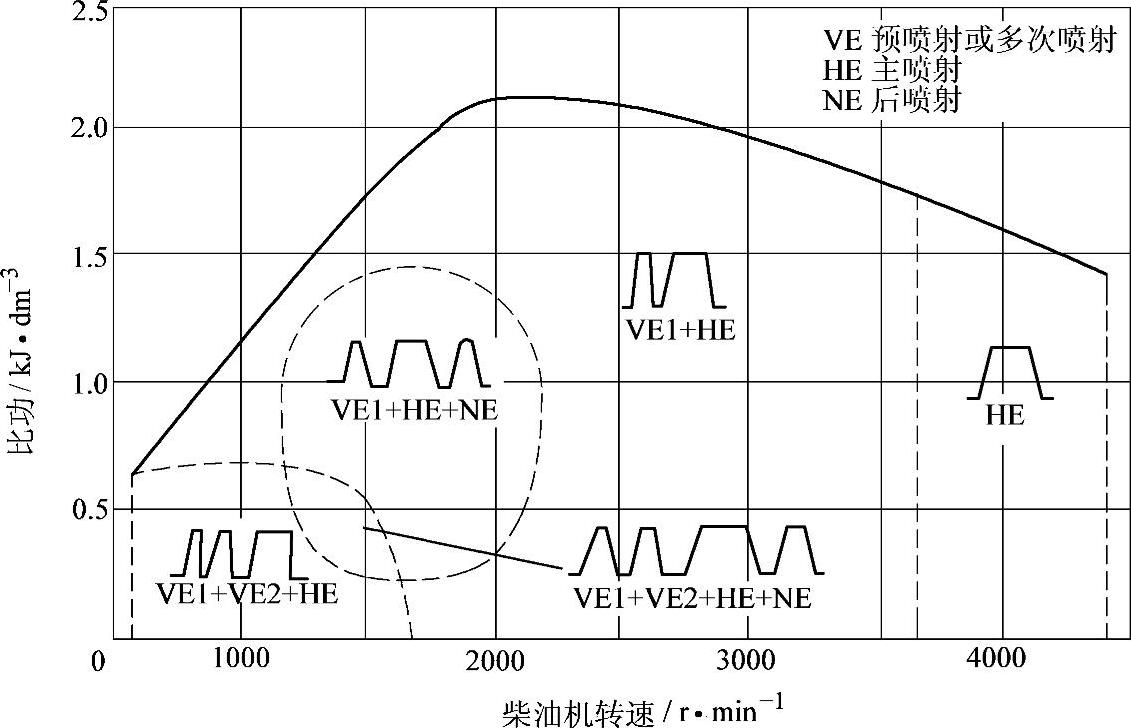

前已说明,不论是直列泵、分配泵、单体泵还是泵-喷嘴均属于脉动供油系统,它们的喷油压力受柴油机转速和负荷的影响较大,会出现低速小负荷时喷油压力不足、喷雾不良,而高速大负荷时喷油压力偏高(峰值压力约为平均喷油压力的两倍)和喷油规律(喷油率近似为三角形)难以控制等一系列问题。而高压共轨系统中,由于将高压供油和喷油功能分开,喷油压力可基本上不受转速和负荷的影响,大体保持恒定,而且压力还可以按工况需要调节,因此除喷油量和喷油正时外,也能对喷油规律的形状作为比较有利的调整,如可以实现先缓后急的“靴形”喷油规律(对减少NOx和颗粒排放有利,见图8-49),亦能在实现预喷射和多次喷射方面展现较大的灵活性(在万有特性不同工况点上实现不同的喷射方式,见图8-50)。此外,共轨系统在结构布置上比较灵活,要求柴油机改动比较少,因此目前在各类柴油机上得到了日益广泛的应用。

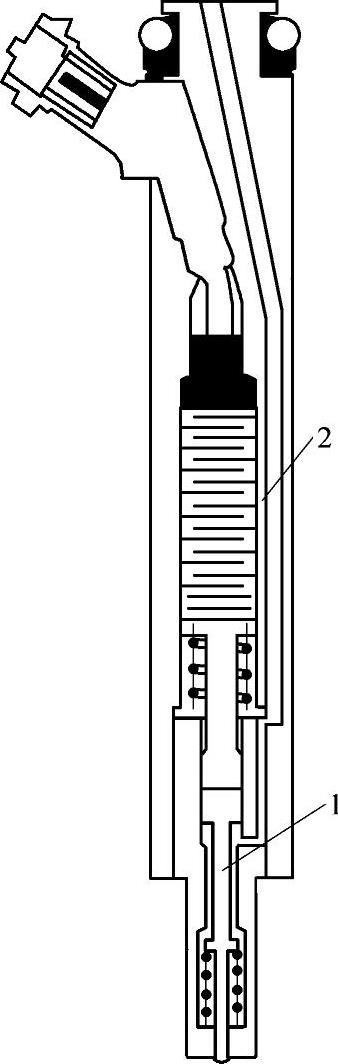

当然,任何事物都不是十全十美的,高压共轨系统也不是没有缺点与可改进之处,例如,由于它仍然存在短高压油管,故喷射压力达不到泵-喷嘴系统的水平(这也是泵-喷嘴系统和共轨系统一样也有很大发展前途的原因)。同时,由于高压电磁阀机件的质量和惯性,限制了其频响特性的进一步提高,造成了电磁阀动作滞后,加上从控制活塞至喷油器针阀运动之间的液力延迟,以至出现了ECU指令脉冲点与喷油始点之间存在一定的滞后量。为此,共轨系统也处于不断发展之中,例如目前已开发出用压电晶体来取代电磁阀的喷油器,它利用压电晶体在通电后能够迅速产生变形的原理,直接或通过液压伺服机构使喷油嘴开启,从而大大改善了电控喷油器对电信号的响应速度(150μs或更少),加快了针阀启闭(针阀开启速度达1.3m/s),从而使电控高压共轨系统在喷油过程上实现更为及时、精确与灵活的控制,为改善柴油机动力、经济性和环境方面的指标(NOx和颗粒排放与噪声水平)提供了有力的工具。压电式喷油器的另外一个优点是结构紧凑、重量轻(例如,对于轿车用的喷油器,电磁阀式约为498g,而压电式只有270g),而且不存在电磁阀喷油器中燃油由高压向低压腔泄漏的问题(提高了液力效率),但由于这项新技术尚在发展中,本书不拟多作介绍,只在图8-51和图8-52中分别给出了两种典型的压电式喷油器结构。其中,前者为带有液压伺服机构的内开式(常见结构)喷油器;后者为压电晶体直接驱动的外开式喷油器。

图8-49 喷油规律形状对柴油机NOx和微粒排放的影响

图8-50 柴油机各种工况下的多次喷射

图8-51 带液压伺服机构的压电式电控喷油器

1—回油 2—高压进油 3—压电晶体堆(执行器) 4—液力传送器 5—控制阀 6—喷油嘴 7—喷孔

图8-52 压电晶体直接作用的外开式电控喷油器

1—针阀 2—压电晶体堆(执行器)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。