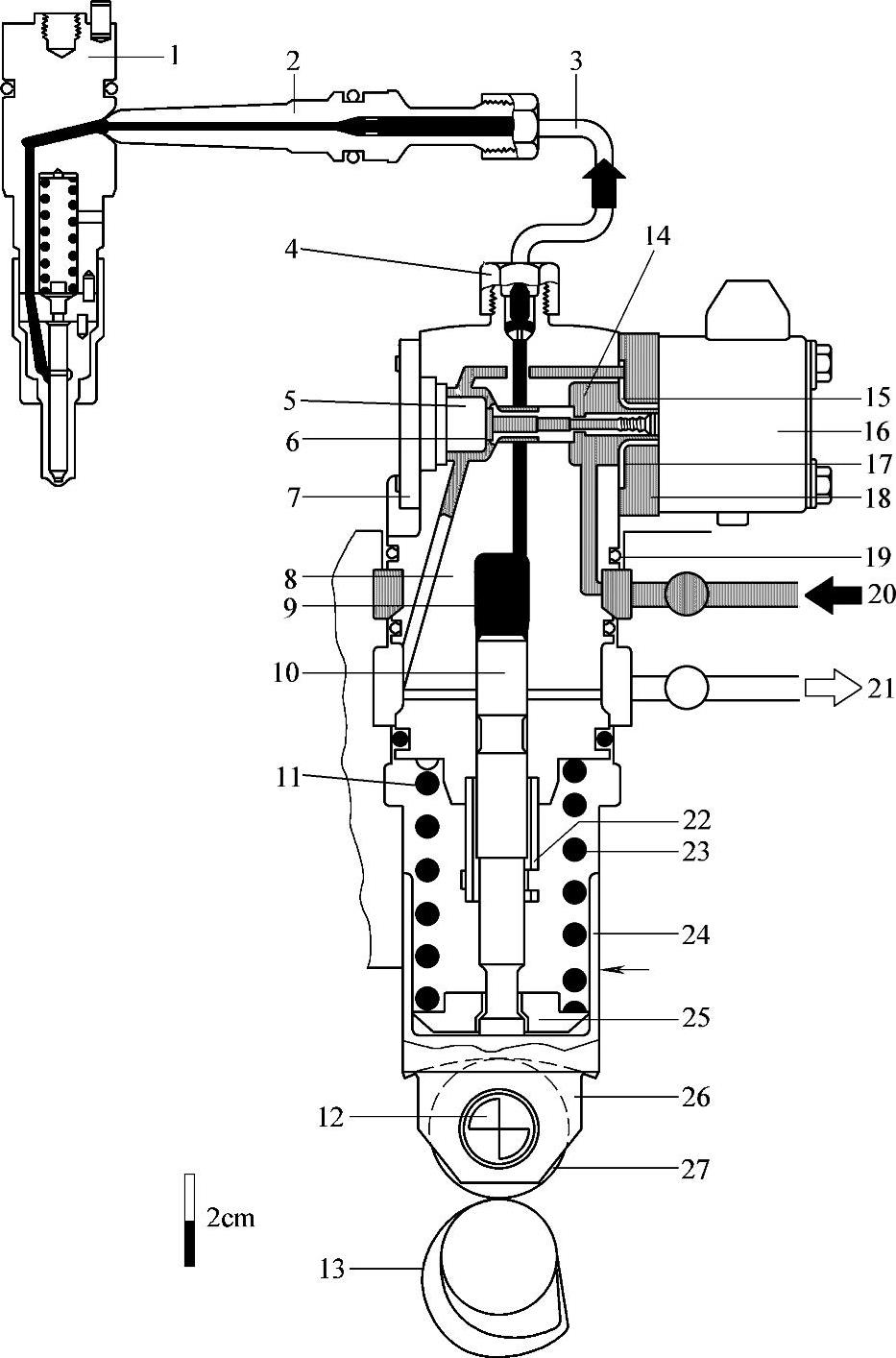

与其他电控燃料供给系统相同,电控单体泵系统也包括电子控制和机械液力系统两大部分,在图8-31a的简图中,电控系统以电控单元(ECU)3来代表,机械液力系统则由电控单体泵(EUP)4、短高压油管和喷油器组成,两部分之间的连接环节就是安装在单体泵上的执行器—高压电磁阀2,以电控单体泵为主的整个机械液力系统如图8-32所示。由图可见,单体泵柱塞10经挺柱滚轮27由凸轮13驱动,凸轮轴不像直列泵那样装在泵体内,而是装在柴油机上,因此单体泵也称为外源驱动泵,这样不仅驱动系统的刚性较好,而且喷油泵和凸轮轴在布置上的灵活性也比较大。电控单体泵上的高压电磁阀16装在油泵的出口处,将高压油路分成两段,电磁阀以下的单体泵部分只担任进油(柱塞下行)和加压供油(柱塞上行)的任务,由于取消了传统直列泵中调节油量的齿杆、滑套和调速器等零件,简化了结构,加强了泵体的强度和刚度,提高了喷油泵的工作能力。供油量(喷油量)与供油正时(喷油正时)则由高速电磁阀根据ECU的指令来控制,电磁阀实质上是一个三通阀,通过针阀来控制柱塞顶部空间中的燃油压力,电磁阀断电时,将旁通油路打开(同时将高压油路关闭),柱塞顶部空间与油泵体内回油道相通,这时即使柱塞处于上升阶段,也不能建立高压;反之,若电磁阀通电,其针阀将旁通油路关闭,使柱塞高压腔与出油口相通,则柱塞顶部空间的油压迅速升高,并通过高压油路流向喷油器,产生喷油。此后电磁阀再断电,高压油路卸压,喷油终止。由此可知,在电控单体泵系统中,供(喷)油量和供(喷)油正时均由电磁阀控制,它们决定于电磁阀关闭和开启旁通油路的时刻(供油始点)以及电磁阀工作持续时间的长短(供油量),因此电磁阀实质上也就起着一个对高压油路进行管制的开关阀作用,但它在平时总处于保持旁通油路常开的状态,以保证在电路出现故障时,不致出现柴油机“飞车”的危险(这个原则对所有电控系统均实用,即在断电情况下,油泵即应停止供油)。

与传统的直列式喷油泵相比,电控单体泵除了供油压力较高、高压油管较短等优点外,还可以进行分缸调节,例如ECU可以根据曲轴瞬时转速提供的反馈信号,判别各缸喷油量和爆发压力是否均匀,进而对单个油泵的喷油量分别进行调节(闭环控制),以保证各缸产生扭矩的一致性,使柴油机运转平稳(图8-33);也可以在部分负荷下,对部分气缸停止喷油,以达到节能的效果。这类调节功能当然也能在今后将要介绍的电控泵-喷嘴和共轨系统中实现。

(www.daowen.com)

(www.daowen.com)

图8-32 电控单体泵系统

1—喷油器 2—高压油管接头 3—高压油管 4—螺纹接头 5—行程限止器 6—针阀 7—盖板 8—泵体 9—柱塞顶部高压腔 10—柱塞 11—柴油机体 12—滚轮挺柱销 13—凸轮 14—弹簧座 15—电磁阀弹簧 16—高压电磁阀 17—衔铁板 18—中间板 19—密封圈 20—进油 21—回油 22—柱塞导向套 23—挺柱弹簧 24—挺柱体 25—弹簧座 26—滚轮挺柱 27—滚轮

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。