图8-23 滑套调节机构

1—柱塞 2—滑套“窗口” 3—回油孔 4—滑套 5—油量调节齿杆 6—滑套调节轴

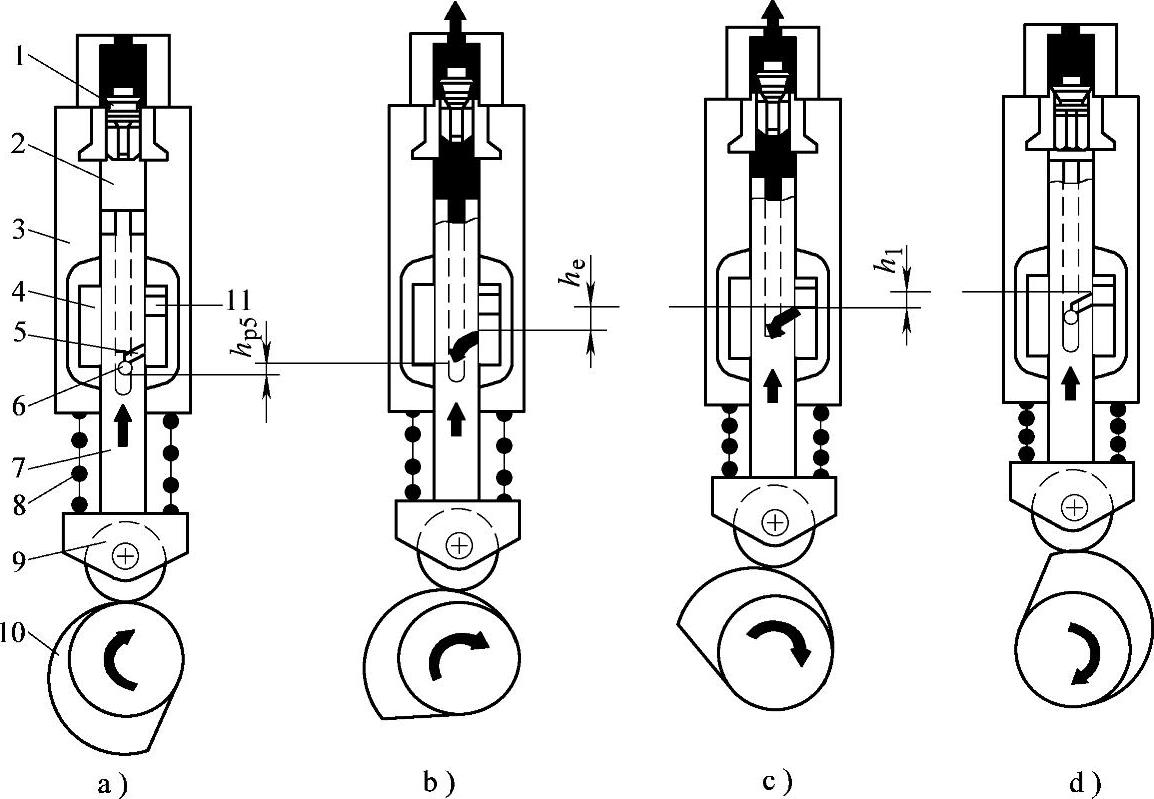

众所周知,为了实现清洁与有效的燃烧,柴油机燃料供给与调节系统的喷油提前角即喷油正时应当随柴油机的工况(转速与负荷)而变,但喷油器的喷油正时取决于喷油泵的供油正时(参见第3、5、7章相关内容),例如直列式喷油泵的供油始点主要取决于柱塞的预行程,即推动柱塞的挺柱滚轮在凸轮廓线上的位置;同样喷油泵几何供油速率(将直接影响喷油速率)等于柱塞顶面积与柱塞上升速度的乘积,因而正比于柱塞速度,它也随柱塞预行程而变化。由此可知,改变柱塞预行程,不仅能改变供油始点,而且也能改变供油速率,因此在运转中按工况要求对其实现动态调节十分重要。前已说明,对于传统的直列泵,此项工作不可能在运转过程中实现,只能在装配调整时用预先调节滚轮体上调整螺钉的伸出高度或是通过增加垫片以及转动泵体(改变凸轮与滚轮相对位置)等方法进行。为此,在电控方案中,必须设有相应的机构。目前,改变柱塞预行程的方案也有很多种,如将滚轮挺柱体调节螺钉做成活动可调式(德国Elsbett公司方案)或用液压机构推动滚轮体横向移动,使其中心线与凸轮中心错位(德国MTU公司方案)以及将柱塞作成上、下两部分,以油压控制柱塞总长度(日本小松公司方案)等。然而最为成熟也是应用得最为广泛的仍然是如图8-19~图8-21所示的直列滑套式调节机构,其结构与工作原理分别如图8-23和图8-24所示:由图可见,滑套4和柱塞(图8-23中的1和图8-24的7)构成一对精密偶件,滑套位于柱塞的下半部分,在喷油泵的低压油腔内,而柱塞上部又与柱塞套(图8-24中的3)精密配对,构成高压油腔。供油开始前,当柱塞处于下止点时(图8-24a),柱塞顶部空间通过柱塞上的斜槽和进油孔与进油腔相通,随着柱塞的上升,当滑阀下部边缘将柱塞上的进油孔全部盖住以后,柱塞顶部压力升高,供油开始(图8-24b),这时的柱塞升程hps即为预行程;柱塞继续上升,至柱塞上控制斜槽与滑套上的回油孔(图8-24中的11和图8-23中的3)相通以后,柱塞顶部空间卸压,供油结束(图8-24c),柱塞在其间上升的距离为有效行程he;柱塞继续上升,走完剩余行程h1以后即达到上止点(图8-24d),再沿凸轮下降段回到下止点完成一次供油行程。在滑套式喷油泵中,供油量改变的工作原理,仍与传统直列泵一样,即通过转动柱塞改变控制斜槽与回油孔在圆周上的相对位置来实现,柱塞的转动则是由前述油量调节机构中的线性电磁铁拉动油量调节齿杆(图8-21中的3和图8-23的5)的结果。滑套的运动同样也受ECU的控制,这是通过供油正时调节机构(图8-20中的4和图8-21的6)来实现的,它的线性电磁铁可使滑套调节轴(图8-21中的7和图8-23的6)产生转动,再拉动滑套作上下移动,改变它与柱塞上的进油孔和斜槽在高度方向的相对位置,从而达到改变柱塞预行程和供油始点的目的,滑套上移,预行程增加,供油推迟;反之,预行程减小,供油提前。前已说明,ECU根据内存的脉谱图,再将各种传感器送来的信号(如曲轴转速,进气压力和温度,冷却水温,油温和油门位置等)加以分析比较,进行必要的修正后以PWM脉宽调制信号的方式给出油量控制与供(喷)油始点的控制指令,以实现对喷油量(见前述电子调速器)、供油提前角和平均供油速率的有效控制。一般来说,在ECU中贮存的脉谱图为喷油提前角,即喷油始点的目标值(最佳喷油正时),但针阀传感器反馈给ECU的又是实际喷油始点的信号,因此虽然直接调节的是喷油泵的供油提前角,但通过适当换算和标定,仍不难以闭环控制方式最终实现优化喷油正时的目标。(https://www.daowen.com)

图8-24 用滑套控制供油正时的工作原理图

a)柱塞下止点 b)供油始点 c)供油终点 d)柱塞上止点 1—出油阀 2—柱塞顶部空间 3—柱塞套 4—滑套 5—控制斜槽 6—进油孔 7—柱塞 8—柱塞弹簧 9—挺柱滚轮 10—凸轮 11—回油孔

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。