前已说明,传感器的功用是将柴油机运行工况与环境的多种信号及时并尽可能真实地传递至电控单元,这些信号又可分为数字信号、模拟信号和开关信号几种。数字信号为离散的变量,精度依赖于信号发生装置的设计。例如,表征曲轴转速与转角位置的电磁式传感器所发出的信号,其精度与触发轮上的齿数有关,增加齿数可以相应地增加测量精度。数字信号经整形与放大后,即可通过电控单元的I/O(Input&Output)接口直接进入微机。

模拟信号是连续的变量,其模拟量(如电压)的变化与传感器感受到的作用成正比,精度则受到传感器本身以及环境等多种因素的影响。在柴油机电控喷射系统中,多数传感器(如温度、压力等)所给出的信号均为模拟信号,它们在进行滤波整形、放大等预处理后,需要再经过模数(A/D)转换才能输入电控单元的微机。

开关是一种特殊的传感器,它只给出是与否或高与低的两态信号。开关信号也和数字信号一样,可以直接为微机所接受,而无需经过A/D转换。由于传感器的种类繁多,形式多样,原理也各异,而且随着电控技术的发展,还不断推出新的品种,以满足传感器在测量精度、使用可靠和结构紧凑方面的多种要求,故此处不再仔细介绍,仅以下列几个较为重要的例子加以说明。

1.温度传感器

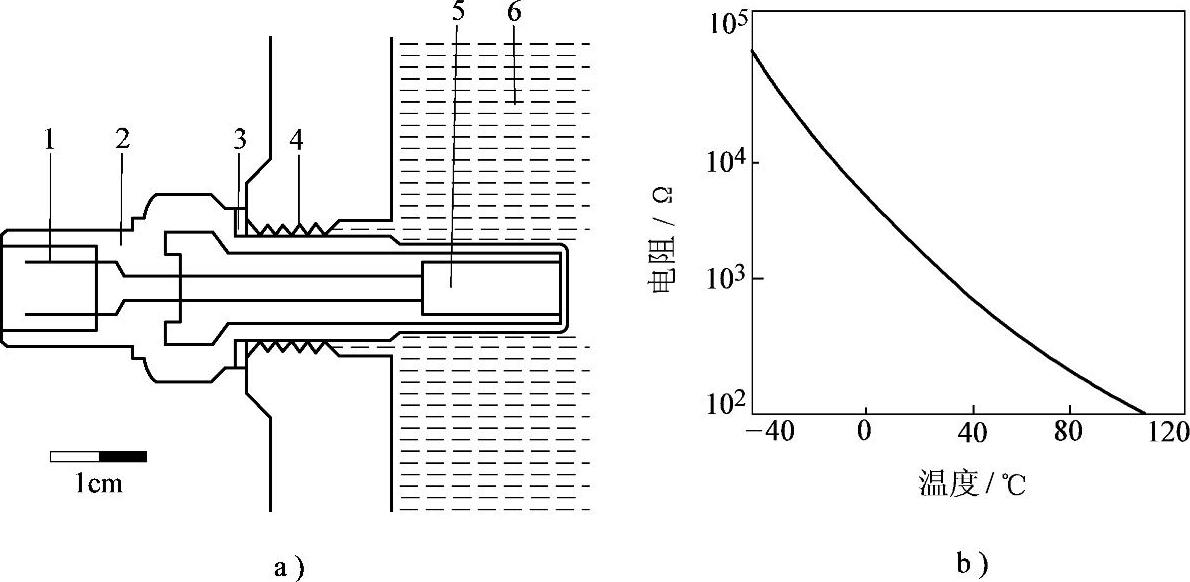

图8-3所示为测量柴油机冷却液(水)温度的热敏电阻式温度传感器,其主要测量元件为封闭在壳体中的热敏电阻,通常是采用温度系数为负值(即电阻随温度增高而降低)的半导体材料,故称为NTC(Negative Temperature Coefficient)型热敏电阻,由于热敏电阻不仅随传感器头部伸入被测液体中感知温度的变化,同时又通过电路插接器串联在参考电压为5V的测量电路中,因此它的电阻随温度的变化特性(图8-3b),即能反应在输出电压的改变上,这个变化的信号经A/D转换输入ECU以后,便能根据贮存在其中的相关曲线(电压-电阻-温度之间的关系)得出测定的温度。

图8-3 热敏电阻式温度传感器

a)结构简图 b)特性曲线 1—电路插接器 2—传感器壳体 3—密封垫圈 4—连接螺纹 5—热敏电阻 6—柴油机冷却液

这种传感器除了柴油机冷却水外,还可用于机油、燃油和进气温度的测量,其量程虽略有不同,但均在-40℃~170℃之间,所用的热敏电阻材料属于迁移金属的N型(以电子作为载流体的)陶瓷半导体,即由具有镍、锰、钴及铁等金属的氧化物(MnO-CoO-Ni、MoO-CoO、MoO-NiO系列等)做成的,这类热敏电阻的最高测量温度一般不超过300℃,能够满足以上用途的需要,而对于排气温度(量程为-40℃~1000℃),则需采用稀有金属铂(Plati-mum)制作的高温电阻或热电偶作用温度传感器。

2.压力传感器

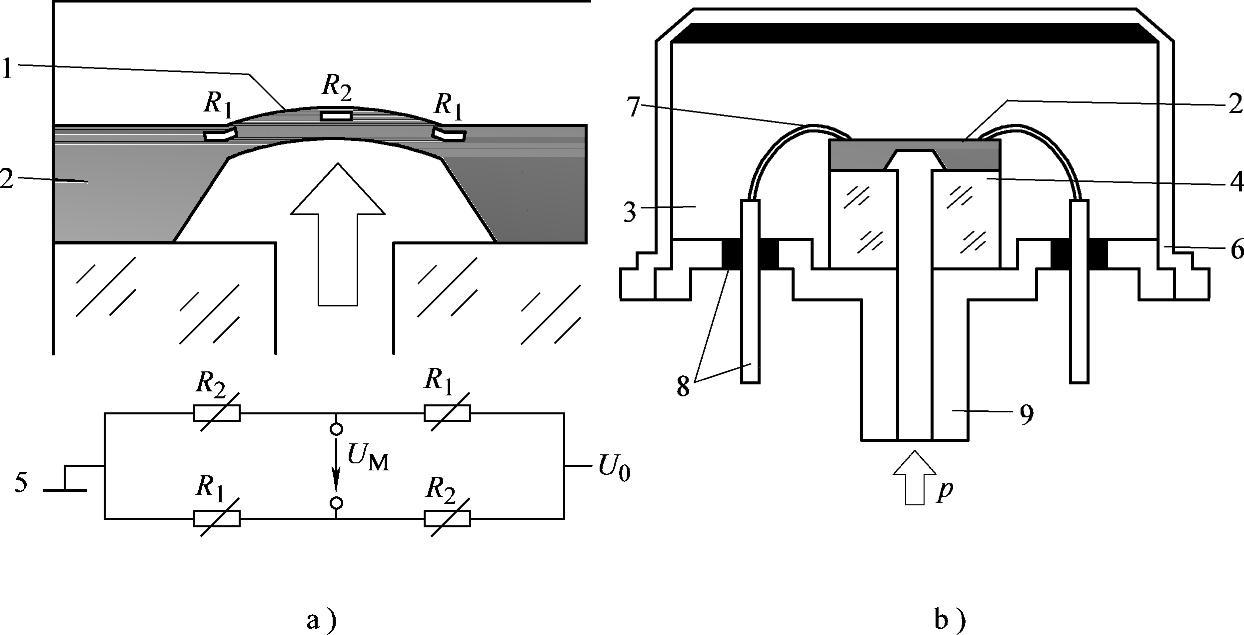

图8-4所示为一种测量进气管绝对压力的半导体压敏电阻式压力传感器,它的压力感受元件是在硅晶体的中央,通过光刻腐蚀形成的直径很小(约2mm)厚度为25μm左右的薄膜再借助P型(以空穴作为载流体)半导体的不纯物(杂质)的扩散,在薄膜表面规定的位置上形成4个半导体应变电阻R1和R2(各两个)并构成惠斯登电桥(Wheastone Bridge)电路,硅片上方为真空室,下方则与进气管的压力p相通,整个测量元件连同真空室一起封装在外壳中,构成压力传感器,当它的硅晶体片上的薄膜感受进气管压力作用产生变形(10~1000μm)时,其上的应变电阻亦随压力即薄膜变形呈线性变化(压阻效应),其中两个R1电阻受到压缩,电阻随压力的增大而减小,两个R2电阻受到拉伸,电阻随压力增大而增加,这样就改变了电桥的平衡,产生了与薄膜变形(即测量压力p)成正比的电压信号UM。采用这种4个应变电阻的差动电桥线路方案,可比单臂式(即只用一个桥臂接应变电阻)连接方式的测量精度和灵敏度提高许多(输出电压相当于后者的4倍),另外由于传感器内测量薄膜的另一边是真空室,因此测得的压力为绝对压力,这对计算进气流量十分方便。总之,这种传感器利用半导体的压阻效应,具有尺寸小(硅晶片尺寸只有3mm见方)、精度高、成本低,响应性、再现性和抗振性好等优点。但它也有半导体元件的固有缺点,即受温度影响较大,为此设置在硅晶片上的集成电路不仅可以实现信号放大和线性化的功能,而且还可以对测量结果进行温度补偿,这就大大缓解了对ECU的压力,即能将输出电压(0~5V)直接送入ECU,迅速完成A/D转换并能得到正确的测量压力。

图8-5所示为采用这种压敏电阻式传感器(图8-5中的7)测量柴油机进气管压力的情况,这时在同一壳体中还封装了NTC型温度传感器(图8-5中的1),因此可以实现用一个组合型传感器进行多种测量(进气压力和温度),以达到结构紧凑和使用方便的目的。图8-5b所示为其中压力传感器的特性曲线,即其输出电压随压力变化的关系,至于温度传感器的特性则见图8-5b。

图8-4 半导体压敏电阻式压力传感器

a)工作原理 b)结构简图 1—带应变电阻的薄膜 2—带集成电路的硅晶片 3—真空室 4—耐热玻璃(硼硅酸玻璃片) 5—惠斯登电桥 6—外壳 7、8—电路插接器 9—压力接口 U0—参考电压 UM—测量电压 R1—应变电阻(压) R2—应变电阻(拉)

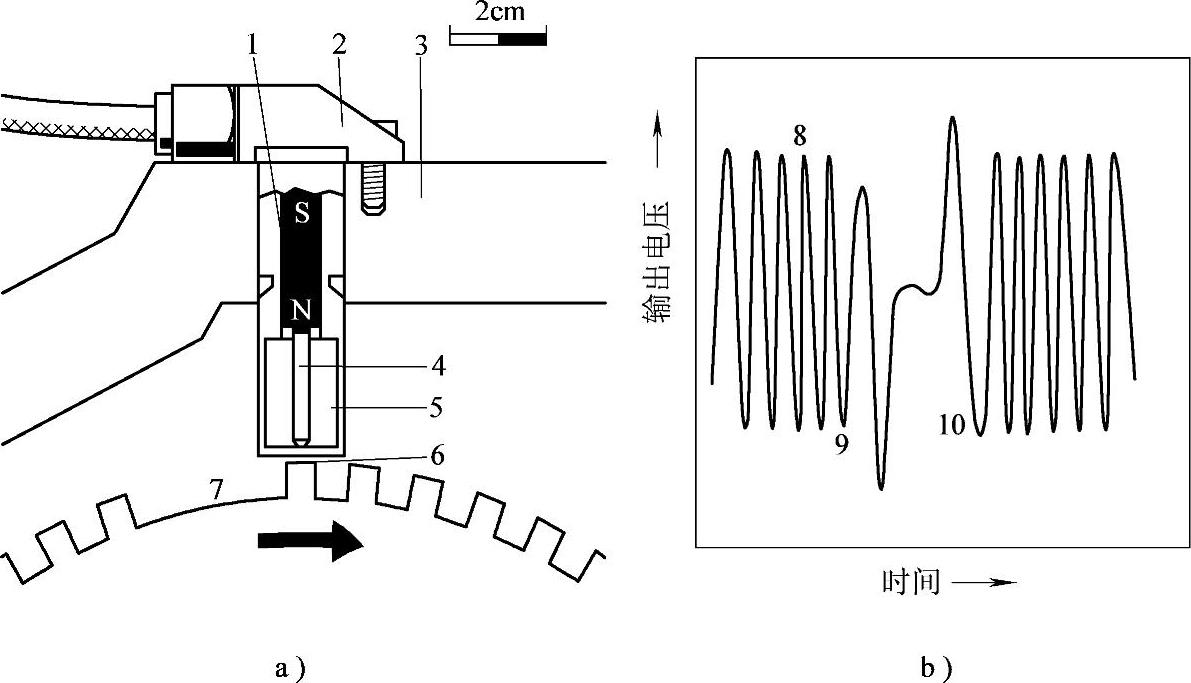

3.曲轴转速与转角位置传感器

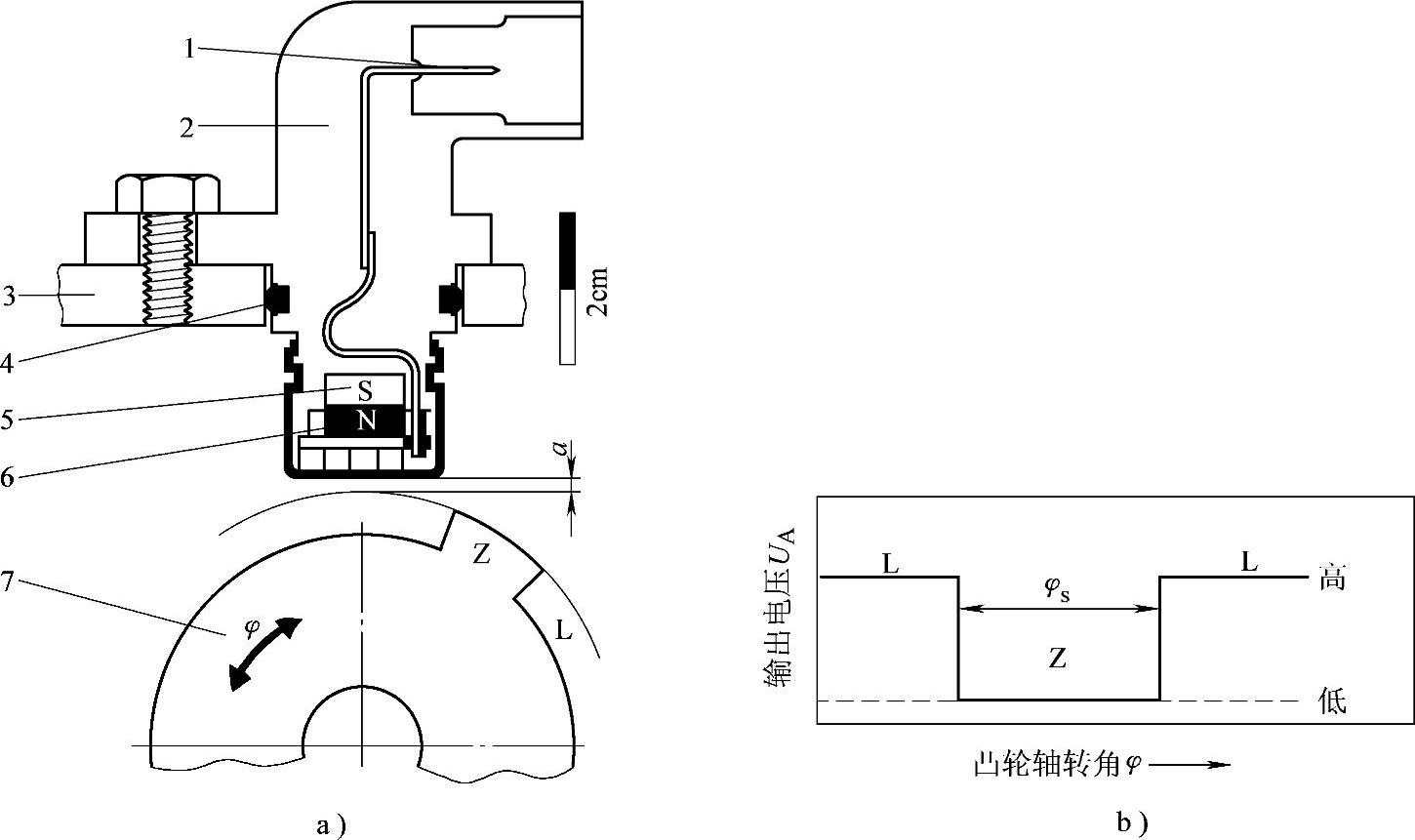

曲轴的转速信号直接反映柴油机的速度工况,曲轴的位置信号则用来判断活塞上止点的位置,以便控制燃料供给系统的喷油时序。常见的电磁式曲轴转速与位置传感器如图8-6所示。它的触发轮(或称信号盘)装在曲轴上与曲轴同步旋转,触发轮上加工出若干等节距的齿(例如60-2=58个齿,其中两个齿空缺),当各齿转过固定在柴油机机体上的磁头(由永久磁铁、软铁芯和绕组组成)时,由于气隙的周期变化,在绕组两端产生交变的感应电动势,这一交流信号即可作为转速信号,经整形与放大以后形成方波送至电控单元。同时,触发轮上的两个齿缺对应着一定的曲轴位置,从而产生了相应的上止点信号(图8-6b)。此外,在四冲程柴油机中,曲轴每两转才完成一个工作循环,为了区别压缩上止点与进排气上止点,还应在凸轮轴上加装霍尔效应(Hall-Effect)传感器才能保证正确的喷油时序,这种传感器的结构和工作原理如图8-7a所示,它由霍尔元件(半导体晶片)6和带有单齿的触发轮7等构成,霍尔元件处在永久磁铁5产生的磁场内,磁力线与晶片垂直并通过气隙流向由铁磁材料制成触发轮,构成磁通回路,当凸轮轴旋转时,触发轮齿顶Z和齿槽L交替通过它们与霍尔元件之间形成的气隙,引起磁场的剧烈变化(齿顶处气隙小,磁场最强,齿槽处磁场最弱),

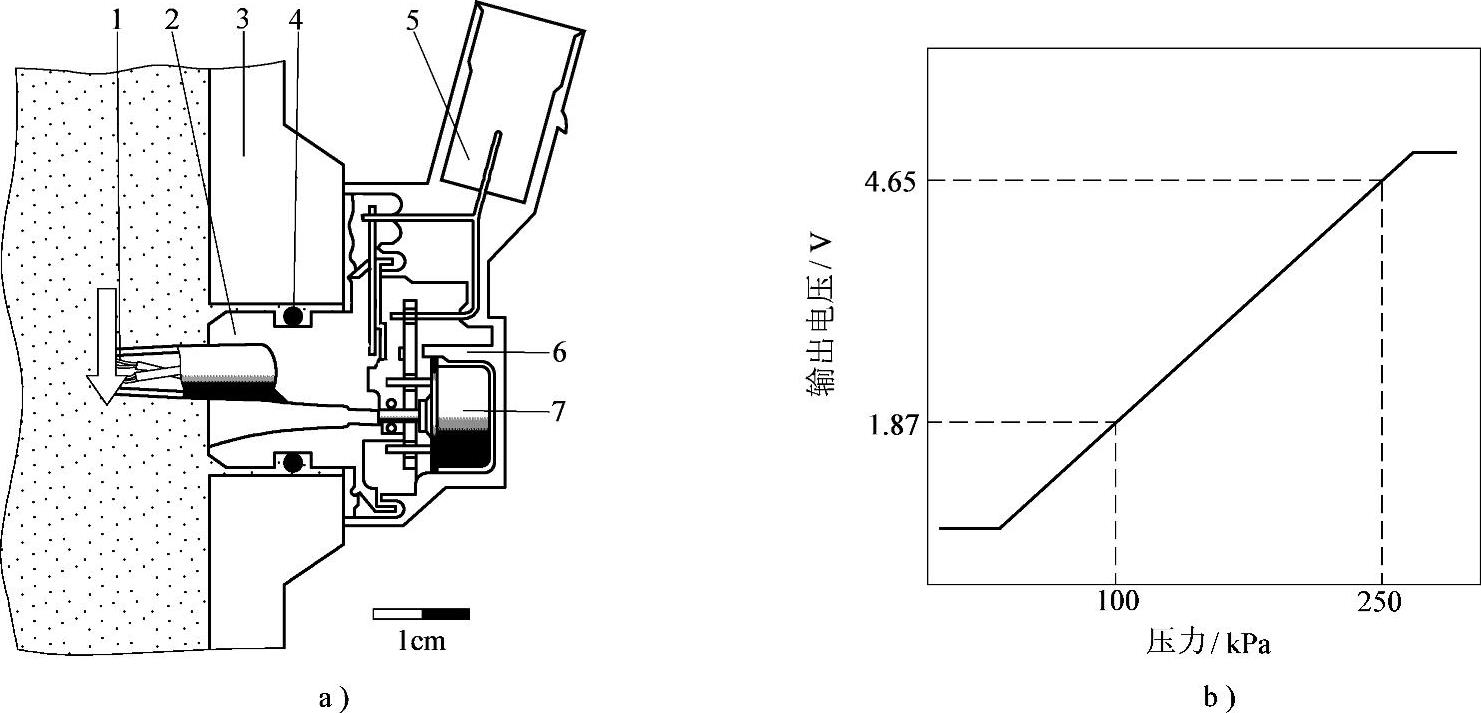

图8-5 同时测量压力与温度的组合型传感器

a)传感器结构及其安装情况 b)压力传感器的电压输出特性 1—NTC温度传感器 2—传感器壳体 3—进气管壁 4—密封圈 5—电路插接器 6—外盖 7—压敏电阻式压力传感器

图8-6 曲轴转速与上止点位置传感器

a)结构与工作原理图 b)输出信号 1—永久磁铁 2—传感器壳体 3—柴油机机体 4—软铁芯 5—绕组 6—气隙 7—带正时记号的触发轮 8—齿顶信号 9—齿槽信号 10—齿缺信号

如果这时有恒定电流通过霍尔元件时,根据霍尔效应便会在其晶片两端与磁场和电流垂直的方向上产生如图8-7b所示的脉冲电压信号(霍尔电压),其值只正比于磁场的强度而与凸轮的转速无关,因此只要正确布置触发轮上单齿,即可确定柴油机第一缸压缩上止点的位置,从而保证正确的喷油正时。

4.进气流量传感器

为使柴油机能够实现有效与清洁的燃烧,其燃油喷入量应当在所有工况下与进入气缸的空气量相匹配,为此,需要对进气流量进行测量。

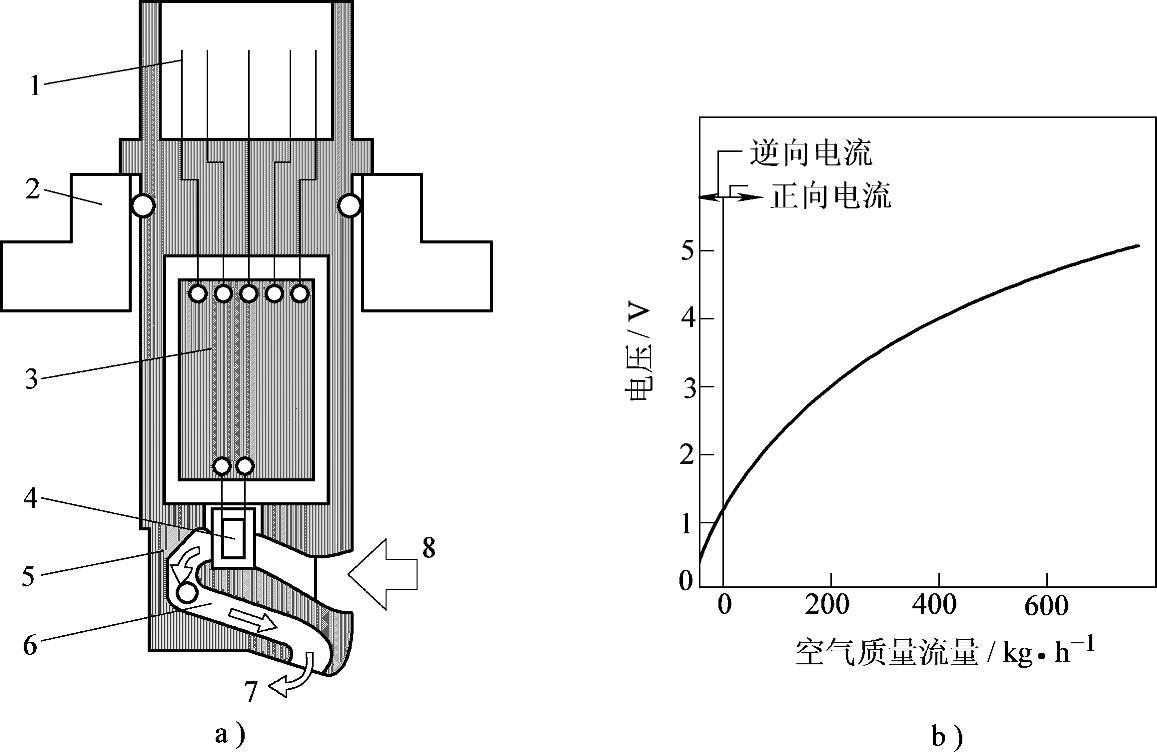

测量空气流量的方法有很多,早期曾广泛使用容积式(翼片式)空气流量计,目前则大多采用热线式或热膜式的质量流量计,其原理是:经过热线或热膜表面的每一个空气分子都会带走一定的热量,带走热量的总值与流过空气的质量流量有关,为了保持热线或热膜表面与周围环境的温差不变,必须用增大电流的方法来补偿表面的散热损失,当热线或热膜电阻为定值时,只要测出加在传感器两端电压的变化就能确定电流与加热量,从而确定流经热线或热膜表面的空气质量流量。图8-8a所示为热膜式进气流量传感器结构与工作原理图,图8-8b所示则为其输出电压与空气质量流量的变化关系。

图8-7 霍尔效应传感器(https://www.daowen.com)

a)结构与工作原理图 b)输出信号 1—电路插接器 2—传感器壳体 3—柴油机机体 4—密封圈 5—永久磁铁 6—霍尔元件(半导体晶片) 7—带正时记号的触发轮 a—气隙 Z—齿顶 L—齿槽 UA—输出电压

5.氧传感器

测定排气中的氧浓度是判别混合气空燃比α的依据,当前在汽油机电控技术中广泛采用以氧化锆(ZrO2)金属陶瓷制作的氧传感器来实现空燃比的闭环控制,以确保三效催化器的有效工作,由于在早期的文献中,将表征空燃比的过量空气系数ϕa(见式(2-12))用λ表示,因此这种传感器又简称λ传感器。

氧化锆陶瓷材料是一种固体电解质,具有氧离子电导特性。氧化锆型氧传感器的工作原理如同一个由氧浓度差驱动的“微电池”,利用通过氧化锆陶瓷管两侧气体(一侧为排气,另一侧为空气)氧浓度差异产生的电压作为输出信号,由于其输出特性在过量空气系数ϕa=1,即空燃比α=14.7(化学计量空燃比)的狭窄窗口内存在着明显的跳跃变化,因此对于大部分时间在过量空气系数ϕa=1(λ=1)附近工况运行的汽油机电控是非常有利的。但是,这种输出特性并不适用于柴油机,因为后者大部分时间是在ϕa远大于1的情况下运行的,它需要的是一个输出的电信号随氧气浓度连续均匀变化的特性。

图8-8 热膜式空气质量流量传感器

a)结构与工作原理 b)电压输出特性 1—电路插接器 2—进气管 3—集成电路板 4—热膜元件 5—传感器壳体 6—分流管 7—流出分流管的空气量 8—流进分流管的空气量

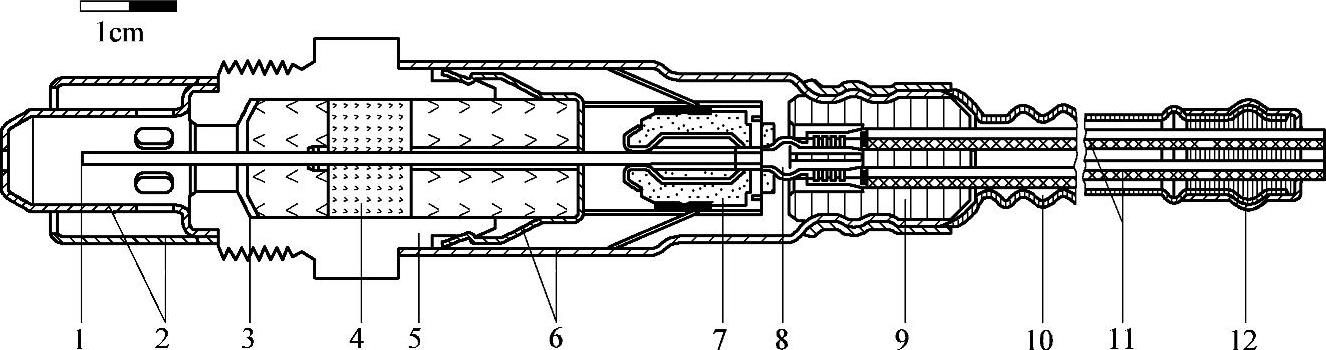

图8-9 宽域空燃比氧传感器结构

1—测量元件(由氧传感膜片与泵氧膜片组成) 2—双层保护管 3—密封环 4—密封填料 5—传感器壳体 6—防护套 7—接线柱 8—接线夹 9—特氟隆(Teflon)套管 10—特氟隆软套 11—导线 12—密封圈

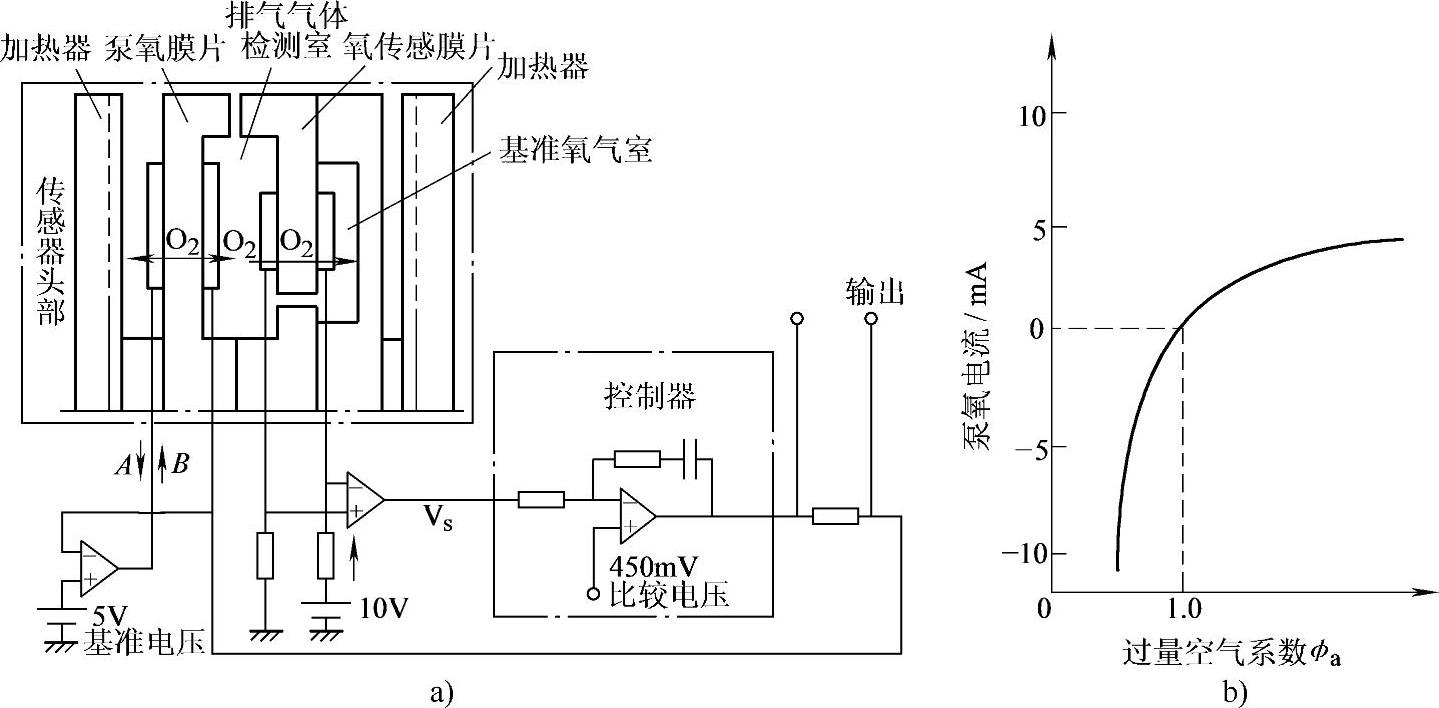

图8-9所示为近年来开发的用于柴油机的宽域空燃比的氧传感器,它的核心,即测量元件1系由能检出燃气空燃比的氧传感器膜片(“氧电池”)和检测临界电流的泵氧膜片(“氧泵”)组成,其工作原理见图8-10a:通入检测室的是柴油机排气,通入基准室的是外界空气(氧浓度为21%),氧传感膜片的作用是提供一个被测气体含氧量与ϕa=1时的排气含氧量是否相等的判据,由于前已提及氧化锆材料的特性(输出电压在ϕa=1时的跳跃)只有当被测气体的氧浓度接近ϕa=1的情况时,才能提供相对准确的判据,另外,泵氧膜片也是由氧化锆材料制成的,但其功能正好与氧传感膜片相反,即当有电流通过时,就会有氧分子顺着与电流相反的方向由膜片的一侧移向另一侧,完成“泵氧”功能。这样,只要利用氧传感膜片的输出电压对泵氧膜片的功能进行控制,就能使检测室内的排气浓度由原来状态迅速变为ϕa=1的水平,而根据达到上述目的所需电流方向与大小,即能间接确定柴油机排气中的氧浓度并进一步推算出缸内混合气的空燃比。

图8-10b所示为这种宽域空燃比传感器的输出特性,即泵氧电流随混合气浓度的变化关系,由图可见,当ϕa=1时泵氧电流为零,在稀混合气区域(ϕa>1),泵氧电流为正,在浓混合气区域(ϕa<1),泵氧电流为负,但特性曲线在两个区域内的斜率明显不同,而柴油机基本上是在稀混合气区域内运行,这时的输出特性比较理想,因此这种宽域空燃比氧传感器适用于在电控柴油机上对喷油量进行闭环控制,即以实测排气中的氧浓度和进气流量确定的实际喷油量作为反馈信号对程序预设的喷油量进行校正,以达到优化燃烧、降低排放的目的。

图8-10 宽域空燃比氧传感器工作原理与输出特性

a)工作原理 b)电流输出特性

6.直线和角位移传感器

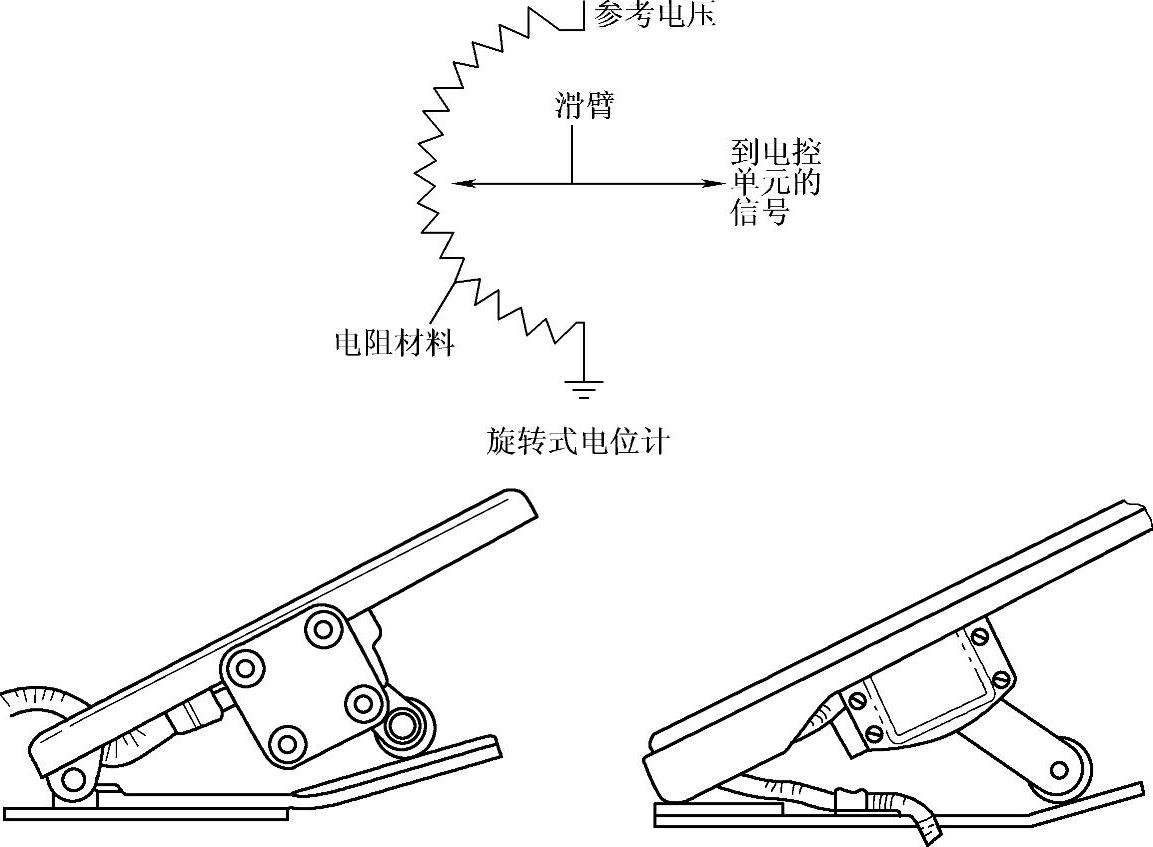

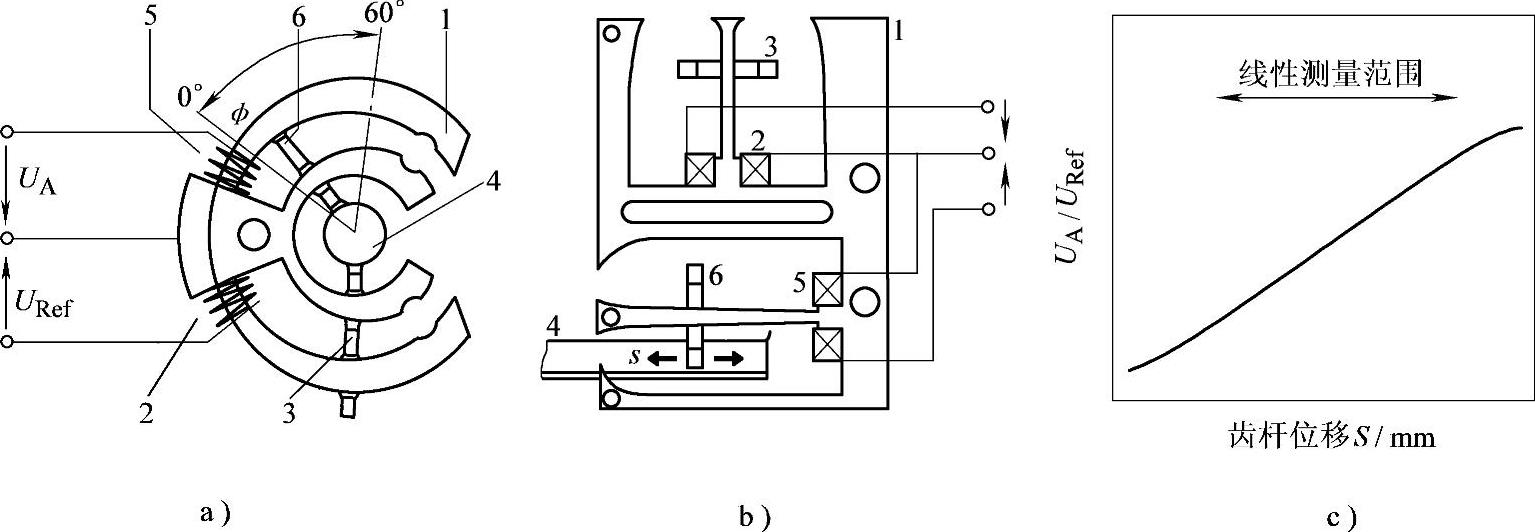

在电控柴油机燃料供给与调节系统,特别是在位置控制方式中,有许多零件的直线位移和转角位置需要测量,例如操纵手柄或加速踏板的角位移、直列式喷油泵的齿杆行程、分配泵调节轴的转角和喷油嘴针阀运动等,为此,也开发了各种按电磁原理工作的传感器,其中当移动或转动速度较慢,运动相对平稳的可以采用电位计(可变电阻)原理工作的传感器,图8-11所示的加速踏板位置传感器,就是利用加速踏板位置转动时造成旋转式电位计电阻改变而产生通往电控单元信号的;当移动或转动较快或频率较高时,则应采用按电磁感应原理工作的传感器,例如图8-12a和图8-12b所示分别为这类测量直线或转角位移的差动变压器式传感器。由图可见,在传感器软铁芯的两个臂上分别绕有基准线圈和测量线圈,并套有两个铜环,即基准环和测量环,由电控单元提供基准电压为URef的交变电流通过基准线圈,在软铁芯与铜环之间形成电磁回路,由于工作时基准环的位置固定不动,故当测量环随转轴或齿杆运动而沿软铁心的改变位置时,即因磁场的变化而在测量线圈两端产生电压信号UA,其输出特性如图8-12c所示。由图可见,这种传感器线性测量范围较宽(对于直线位移可达30mm),此外,其电压输出特性曲线的斜率也可以通过调整基准环的位置来加以改变。

图8-11 加速踏板位置传感器(旋转式电位计)的工作原理

图8-12 差动变压器式传感器

a)角位移传感器 b)直线位移传感器 c)电压输出特性 1—软铁芯 2—基准线圈 3—基准环 4—齿杆 5—测量线圈 6—测量环 ϕ—转角 S—位移 UA—输出电压 URef—基准电压

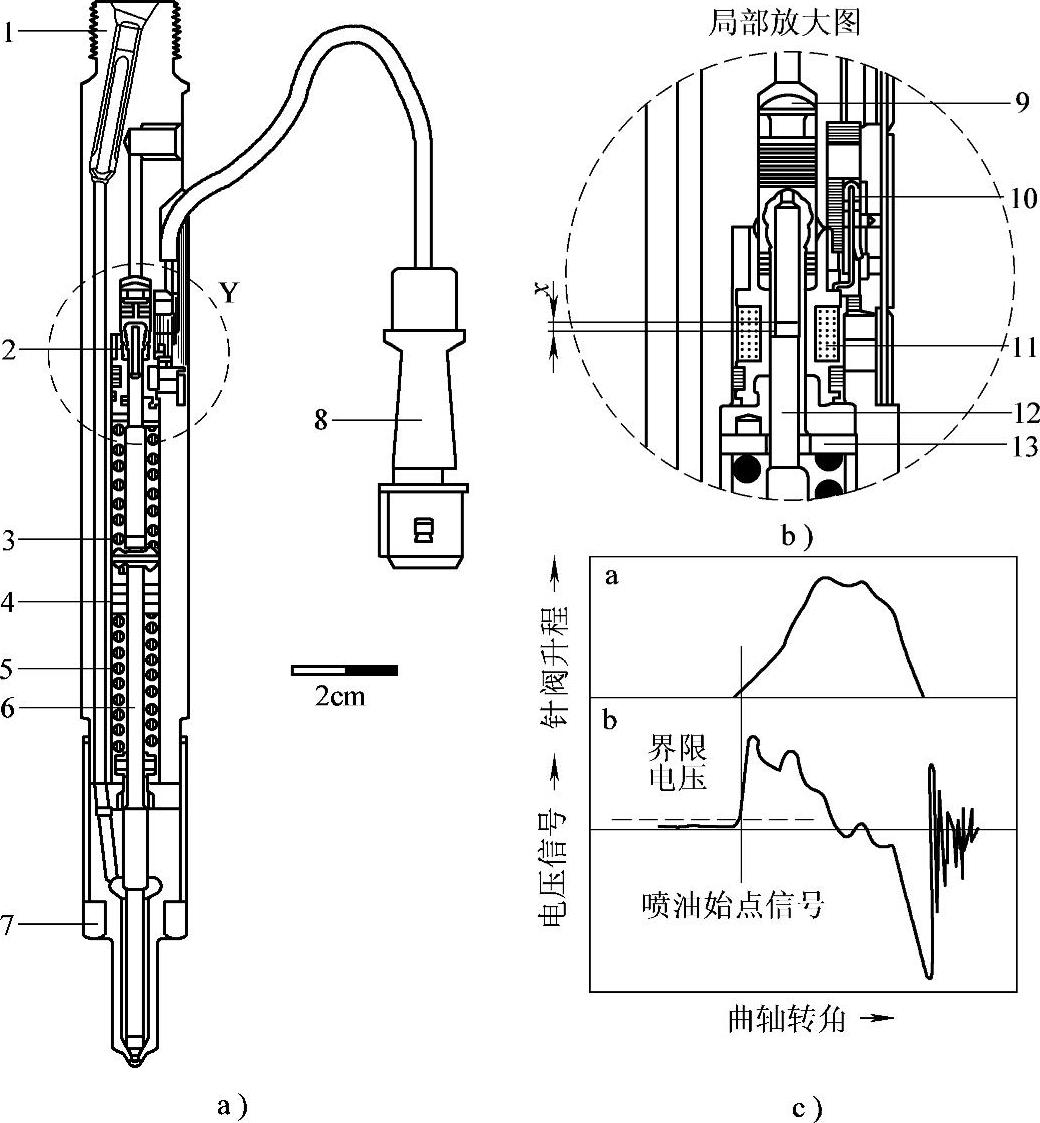

另外,喷油器的针阀升程传感器也是一种按电磁感应原理工作的典型的直线位移传感器,它可以确定实际的喷油始点并以此作为反馈信号实现对喷油正时的闭环控制,以达到优化燃烧过程、降低排放的目的。图8-13a所示即为带有针阀升程传感器的双弹簧喷油器的结构,图中3和5为改进喷油过程(可实现预喷射)而串联安置的两个喷油器弹簧;图8-13b所示为针阀升程传感器的局部放大图,其中线圈中通有来自ECU的约30mA的初始电流,因此周围产生了磁场,喷油嘴针阀运动时,其压力杆头部伸入线圈的深度x不断改变,导致磁场变化并产生如图8-13c所示的电压输出信号,由此即可确定喷油始点(图中电压信号与界限电压的交点)的位置。

综上所述,传感器的功能是将各种物理或机械运动量转换为传给ECU的电信号,而执行器的功能则正好相反,是将ECU输出的电信号转换为各种控制机构的机械运动,以完成各项预定的操作。执行器的种类很多,按其工作原理不同可分电磁式、电液式和电压式等;按工作对象不同划分,除了燃料供给与调节系统以外,还有用于废气再循环的控制阀、增压系统的放气阀和可变涡轮几何结构的执行器,排气制动系统中装在排气管内或气缸盖上的阀门以及冷却风扇的电磁离合器,等等。其中,燃料供给与调节系统中用于控制喷油泵或喷油器工作的电磁阀则是最常见也是技术要求最为严格的执行器,由于本书篇幅所限,有关内容将在以后介绍各种电控燃料供给系统时一并加以说明,至于用于其他系统的执行器则不再作介绍。

图8-13 带有针阀传感器的双弹簧喷油器

a)结构简图 b)针阀升程传感器的局部放大图 c)输出信号 1—喷油器体 2—针阀升程传感器 3、5—压力弹簧 4—导向盘 6—压力杆 7—喷油嘴锁紧螺帽 8—通往ECU的插头 9—导向销 10—电路触头 11—线圈 12—压力杆头部 13—弹簧座x—压力杆头部伸入线圈的深度

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。