前已说明,VE分配泵的杠杆式调速器是装在泵体内部的(图5-47),它是靠离心式调速器2和调速器杠杆系统3的共同作用来控制油量调节套4的运动,从而达到改变柱塞有效行程和调节供油量的目的。

分配泵调速器的特点是结构紧凑,重量轻。这是因为调速器转速高(柴油机转速较高且从油泵轴到调速器轴之间的传动采用速比1∶1.6的增速齿轮),杆件也均为比较轻巧的金属冲压件,整个调速系统的阻力与直列泵相比要小得多,所以只需很小的飞锤质量(如四缸轿车柴油机用分配泵只有4块质量各为10g的小飞锤)就已能保证足够的调速精度和灵敏度。正是由于这一特点才为调速器能够布置在分配泵内部提供了可能。

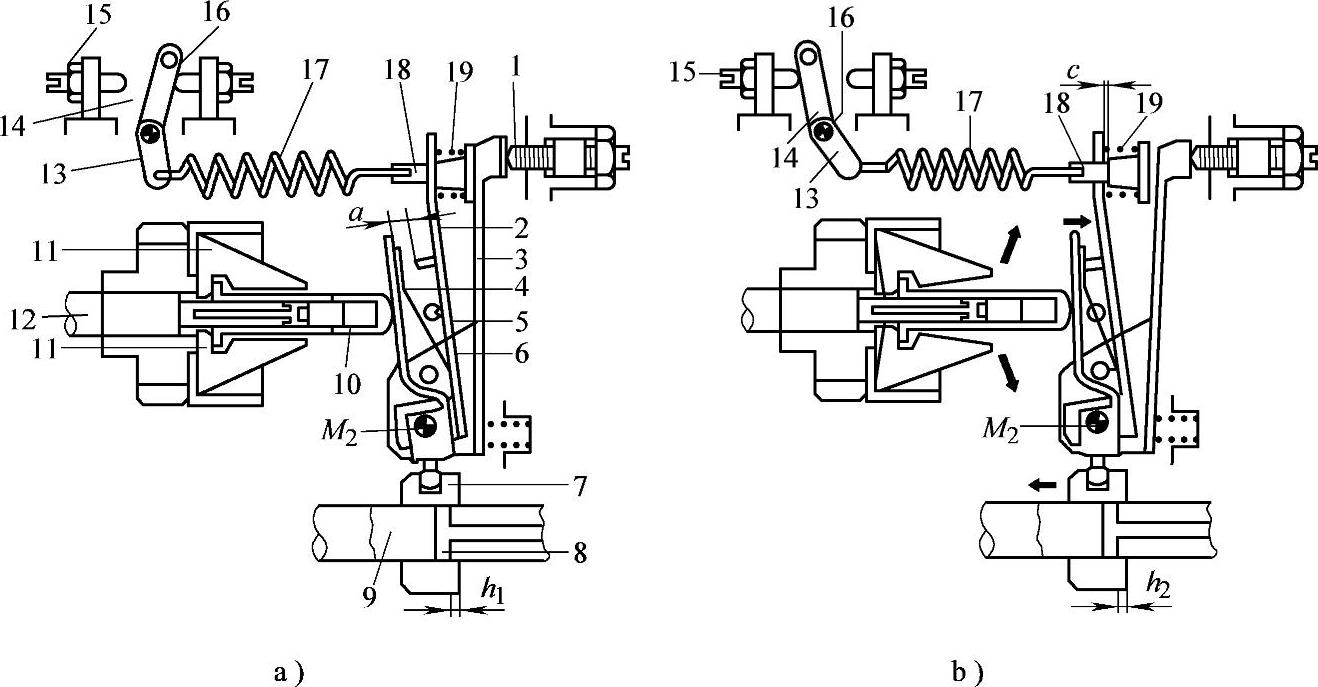

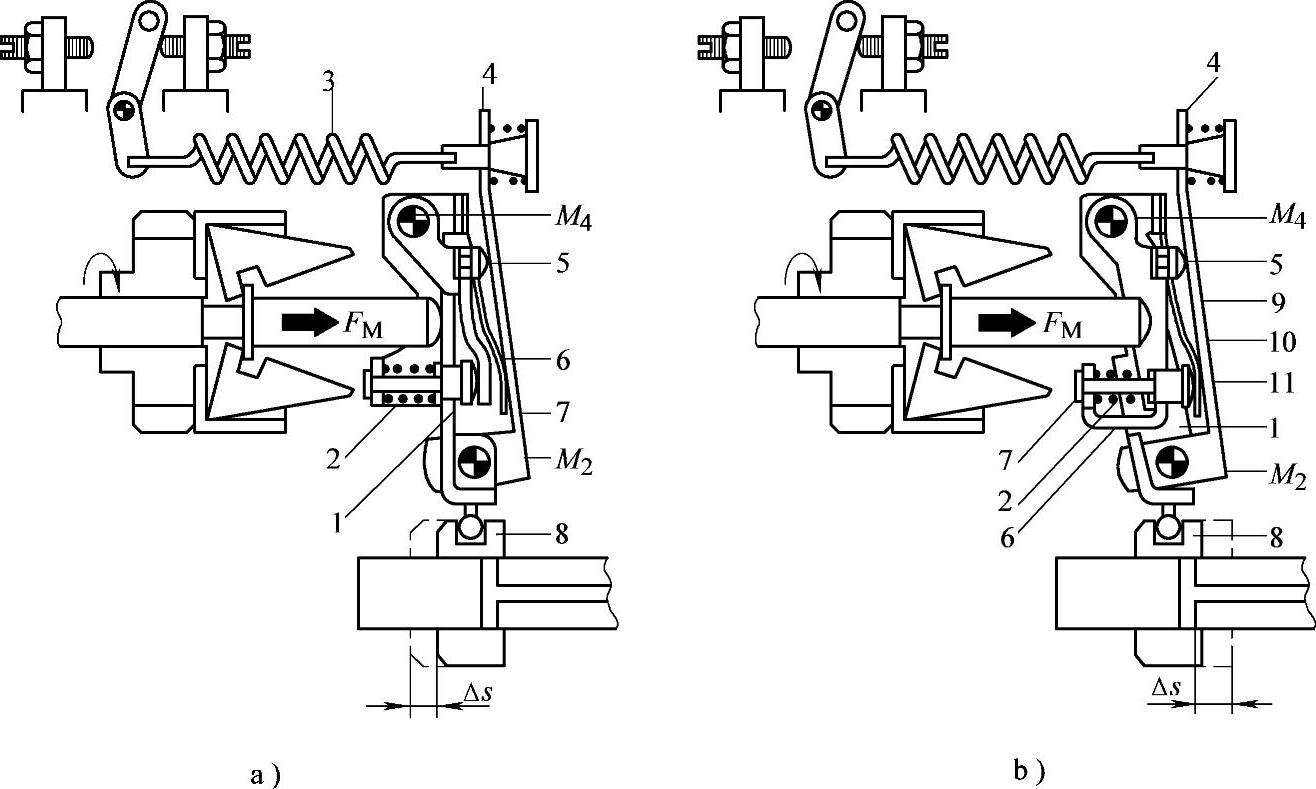

与直列泵相似,VE分配泵也有全程式和两极式之分,图7-37和图7-38所示即为其全程式调速器的结构简图和工作原理图。

图7-37 VE分配泵全程调速器的机构简图及其工作原理

a)起动工况 b)怠速工况 1—全负荷油量调整螺钉 2—张力杆 3—调节杆 4—起动杆 5—挡销 6—起动弹簧 7—油量调节套 8—回油孔 9—分配泵柱塞 10—滑套 11—飞锤 12—调速器轴 13—摆杆 14—操纵杆 15—怠速调整螺钉 16—操纵杆轴 17—调速弹簧 18—保持销 19—怠速弹簧 a—起动弹簧行程 c—怠速弹簧行程h1—最大有效行程(起动) h2—最小有效行程(怠速) M2—活动销(2和4的旋转枢轴)

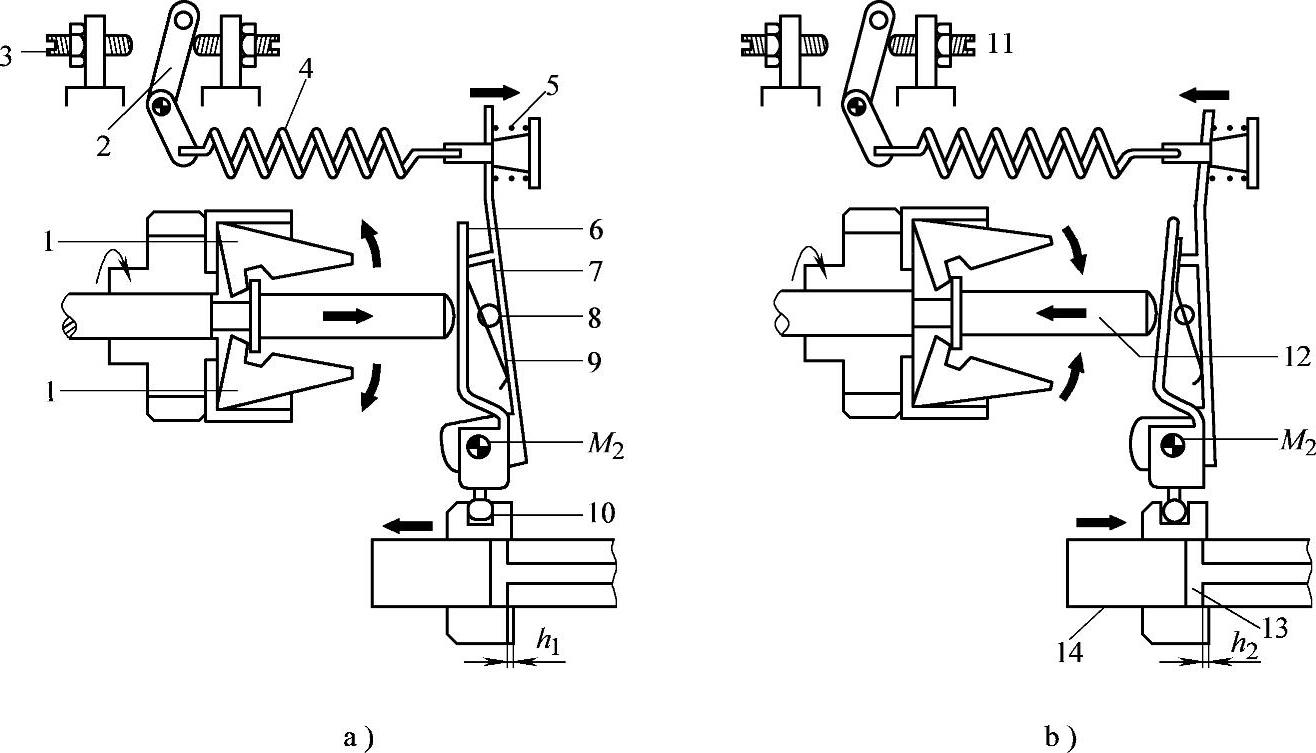

图7-38 VE分配泵全程调速器带负荷运行时的工作情况

a)转速升高时的工作方式 b)转速降低时的工作方式 1—飞锤 2—操纵杆 3—怠速调整螺钉 4—调速弹簧 5—怠速弹簧 6—起动杆 7—张力杆 8—挡销 9—起动弹簧 10—油量调节套 11—高速调整螺钉 12—滑套 13—回油孔 14—分配泵柱塞 h1—怠速时的有效行程 h2—全负荷时的有效行程 M2—活动销(6和7的旋转枢轴)

由图7-37可见,调速器飞锤11装在调速器轴12上,后者经齿轮传动(增速)由分配泵轴驱动(参见图5-47),工作中当飞锤11向外张开时,将推动滑套10作轴向运动,而飞锤的离心力转换到滑套上的支持力F(见式(7-1))将和调速器弹簧通过杠杆系统传给滑套的恢复力E(见式(7-3))相平衡。调速器杆系包括调节杆3、张力杆2和起动杆4;调速器弹簧包括调速弹簧17(拉簧)、怠速弹簧19(压簧)和起动弹簧6(板簧)。在结构上调节杆3可以绕固定在泵壳上的支点旋转,其位置可以通过全负荷油量调整螺钉1调整,而起动杆4与张力杆2则通过活动销M2与调节杆铰接,并可在调节杆上绕M2旋转,起动杆下端通过球头销嵌在油量调节套7外圆的环形槽内,上端则贴靠在起动弹簧6上,张力杆与起动杆之间以起动弹簧隔开,张力杆上端的孔内穿有保持销18,保持销左端小孔挂有调速弹簧17,右端法兰则构成怠速弹簧19的弹簧座。调速弹簧另一端挂在摆杆13上,摆杆则可连同操纵杆14绕操纵杆轴16旋转,因此转动操纵杆即可改变调速弹簧的预紧度,从而改变调速器起作用的转速,在飞锤、弹簧与杆系的共同作用下,油量调节套7可以改变其与分配泵柱塞9上回油孔8的相对位置,从而改变柱塞的有效行程,达到改变分配泵供油量与调节柴油机转速的目的。

图7-37a所示为起动工况,这时操纵杆14置于最高转速位置,当它通过摆杆13将调速弹簧17拉紧时,一方面通过保持销18将怠速弹簧19压到极限位置,使其不起作用,另一方面使张力杆2和起动杆4绕其共同的中心(即活动销M2)向逆时针方向转动,随后当张力杆碰到挡销5时虽不能再转动,但起动弹簧6仍能以张力杆为依托,将起动杆继续推向滑套10方向,起动弹簧虽然只是一片弹力很小的板簧,但由于这时柴油机停机,调速器飞锤11处于静止状态而不产生离心力,因此它仍能通过起动杆将滑套10向左压到飞锤完全合拢的位置,同时起动杆4下端的球头销也将油量调节套7移至最右位置,使喷油泵柱塞达到最大有效行程h1,从而为柴油机冷机起动提供比标定工况更多的起动油量。柴油机一旦起动,因为起动油量很大,负荷很小,转速会很快升高,飞锤离心力也迅速增大并克服起动弹簧的弹力将起动杆推回与张力杆接触位置,即消除了图中所示的起动弹簧行程a,这时起动弹簧即不再起作用,起动杆下端球头销则推动调节套,将分配泵供油量减少为标定工况油量。不论是起动油量还是标定工况油量均可以通过全负荷油量调整螺钉1加以调整,为此只需调整全负荷螺钉的伸出长度,即可以使调节杆3绕其固定在壳体上的支点(图中无标号的白圈)旋转,由于张力杆和起动杆的旋转中心,即活动销M2装在调节杆上并位于调节杆支点的下方,因此调节杆的转动即通过M2牵动张力杆和起动杆,使油量调节套的位置得到少量移动,从而实现了对标定油量和起动油量的调整。标定工况油量虽然比起动油量有所减少,但仍远远超出起动后怠速所需的油量,因此为了实现怠速运行,应将操纵杆14转到与怠速调整螺钉15相接触的位置,其情况如图7-37b所示,这时调速弹簧17预紧力最小,柴油机也已起动,在飞锤11离心力作用下,滑套10向右移动,并在消除了起动弹簧间隙a以后,继续推动起动杆4和张力杆2,使它们以活动销M2为中心向顺时针方向旋转,起动杆下端的球头销遂使油量调节套7向左(图中箭头方向),即减小柱塞有效行程方向移动,使柱塞有效行程减少为怠速时的h2。同时由于调速弹簧处于接近自由状态,张力杆上端的怠速弹簧(压簧)19开始起作用,由于这时张力杆已向右(即顺时针方向)转过一定角度,杆身中部脱离了挡销5,但仍与起动杆紧贴并通过后者与滑套10接触,上部则压在怠速弹簧上,因此整个杆系就在飞锤离心力和怠速弹簧的作用下保持平衡,以保持怠速的稳定。怠速的高低,可以通过怠速调整螺钉15来加以调整,如果怠速过低,柴油机不易稳定时,可将怠速调整螺钉向内稍许拧进,以加大怠速弹簧预紧力,使怠速升高;反之,如怠速过高需要降低时,可通过减小怠速弹簧预紧力来实现。

图7-38所示为VE分配泵全程调速器带负荷运行时的工作情况。由于在全程式调速器中,调速弹簧的预紧力可以通过操纵杆的位置来改变,因此操纵杆转过的角度就代表了调速器起作用的转速,这种全程调速器的工作原理和前面介绍过的直列泵基本上一样。需要说明的只是在图7-38中操纵杆2系置于最高转速位置上(与高速调整螺钉11相接触),因此调速弹簧处于最大张紧状态,这时若外界负荷减少,飞锤1的转速将会增加,飞锤张开后推动滑套12右移并使起动杆6与张力杆7向顺时针方向旋转,张力杆下端球头销则推动油量调节套10向减少柱塞有效行程和油泵供油量方向移动,以维持转速稳定。当外界负荷减小为零时,柴油机处于最高空转转速,这时柱塞有效行程减为如图7-38a所示的h1;反之,若外界载荷增加,柴油机和调速器的转速降低,飞锤离心力减小,张力杆将在调速弹簧作用下与起动杆一起推动滑套左移,这时起动销下端的球头销就会使油量调节套向增加柱塞有效行程和油泵供油量方向移动,以维持转速稳定,当外界负荷增加为标定载荷时,柴油机转速也达到标定转速,这时柱塞有效行程将增加为如图7-38b所示的h2,柴油机则维持在标定工况下运行。

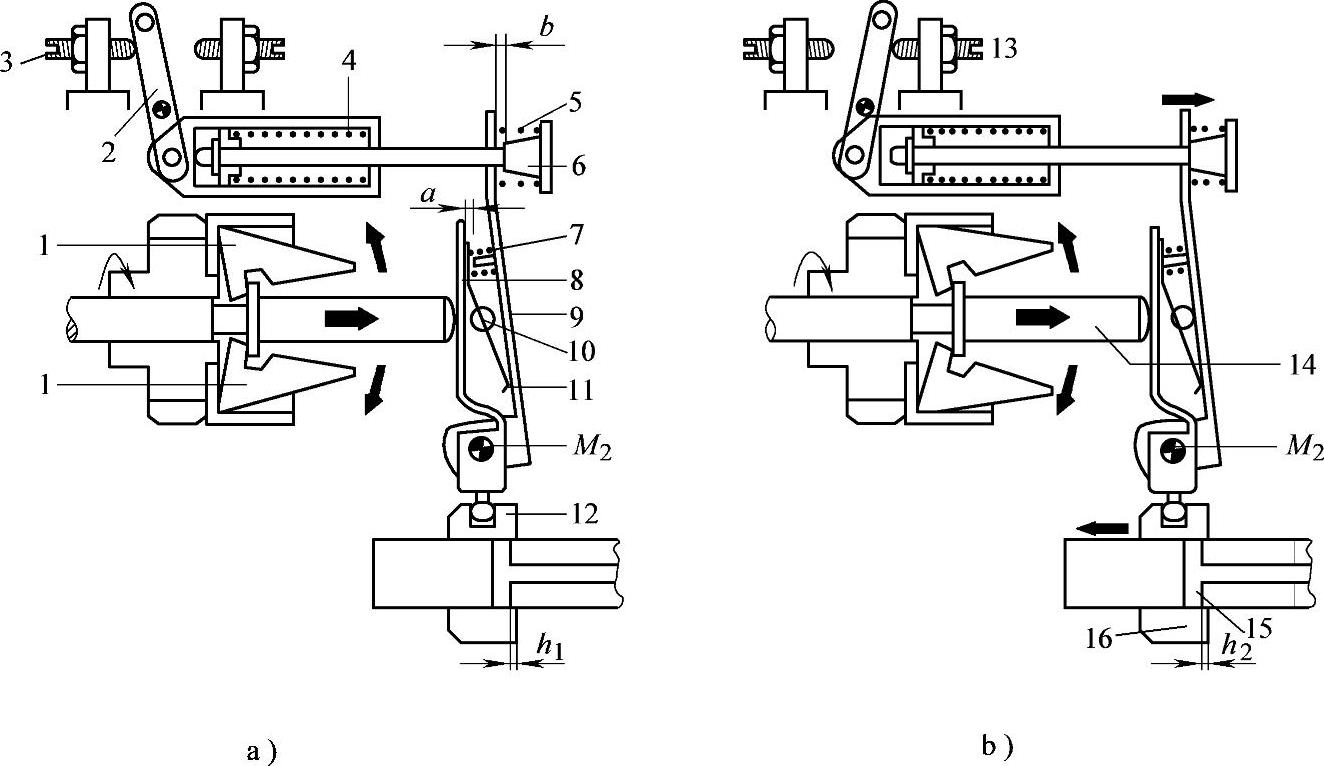

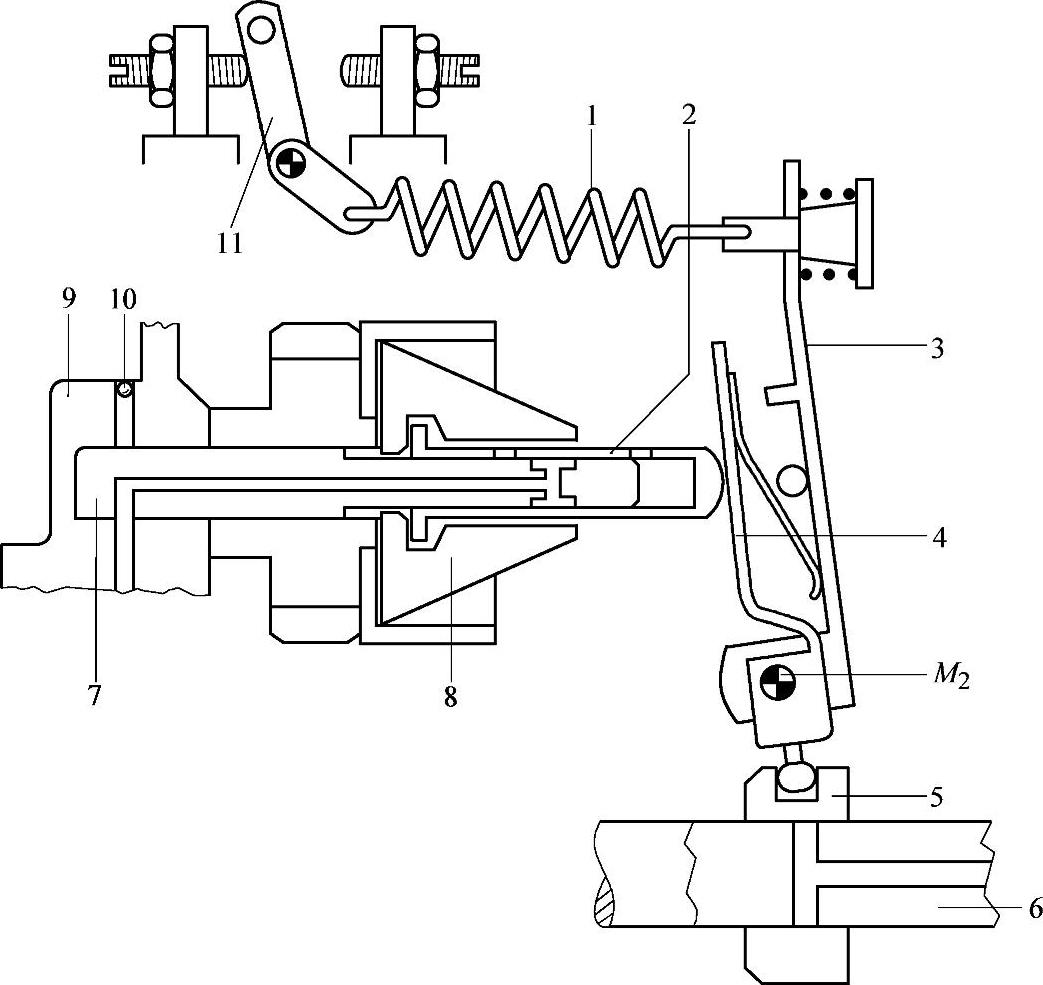

图7-39 VE分配泵两极调速器的机构简图及其工作原理

a)怠速工况 b)高速工况 1—飞锤 2—操纵杆 3—怠速调整螺钉 4—调速弹簧 5—缓冲弹簧 6—保持销 7—怠速弹簧 8—起动杆 9—张力杆 10—挡销 11—起动弹簧 12—油量调节套 13—高速调整螺钉 14—滑套 15—回油孔 16—分配泵柱塞 a—起动和怠速弹簧行程 b—缓冲弹簧行程 h1—怠速有效行程h2—全负荷有效行程 M2—活动销(8和9的旋转枢轴)

图7-39所示为VE分配泵两极调速器的机构简图及其工作原理,实际上两极调速器的结构与全程调速器大同小异,主要不同点是,调速弹簧4改用压簧,怠速弹簧7布置在起动杆8与张力杆9之间,而在张力杆上端保持销处,即原来全程调速器装怠速弹簧的部位上,则装有缓冲弹簧5。3个弹簧的刚度以及预紧力需按工况要求精确选择与匹配,其中调速弹簧刚度最大,缓冲弹簧次之,怠速弹簧刚度最小。图7-39a所示为怠速工况,操纵杆2转到与怠速调整螺钉3接触的位置,这时调速弹簧因为刚度大不受压缩,主要依靠怠速弹簧7与飞锤离心力使滑套14保持平衡,起动杆8则通过下端的球头销移动油量调节套12,使分配泵柱塞处于怠速有效行程h1的位置,从而实现怠速工况的调速作用;图7-39b所示为高速工况,操纵杆转到与高速调整螺钉13接触的位置,这时调速弹簧受到压缩而怠速弹簧与缓冲弹簧均被压死而不起作用(起动和怠速弹簧行程a和缓冲弹簧行程b均被消除),因为调速弹簧刚度较大,只有当柴油机转速达到标定转速才能将其压缩,而在标定工况下,由于起动杆与张力杆在操纵杆的拉动下,已向逆时针方向旋转,并将油量调节套筒移至相当于分配泵全负荷有效行程h2的位置,因此柴油机得以在飞锤、调速弹簧与杠杆系统共同作用下维持稳定运转,只有在负荷卸去后,柴油机转速增加,飞锤的离心力才能克服调速弹簧的作用,将油量减下来,以限制柴油机的最高空转转速,从而实现两极调速器高速工况的调速作用。在怠速与标定工况之间的广大转速范围内,由于飞锤离心力不足以压缩刚度较大的调速弹簧,调速器不起作用,这时可以直接通过操纵杆来改变柱塞有效行程,以达到直接控制柴油机运转工况的目的。设置缓冲弹簧5的目的就是为了保证柴油机由怠速工况转为中间工况时的圆滑过渡。

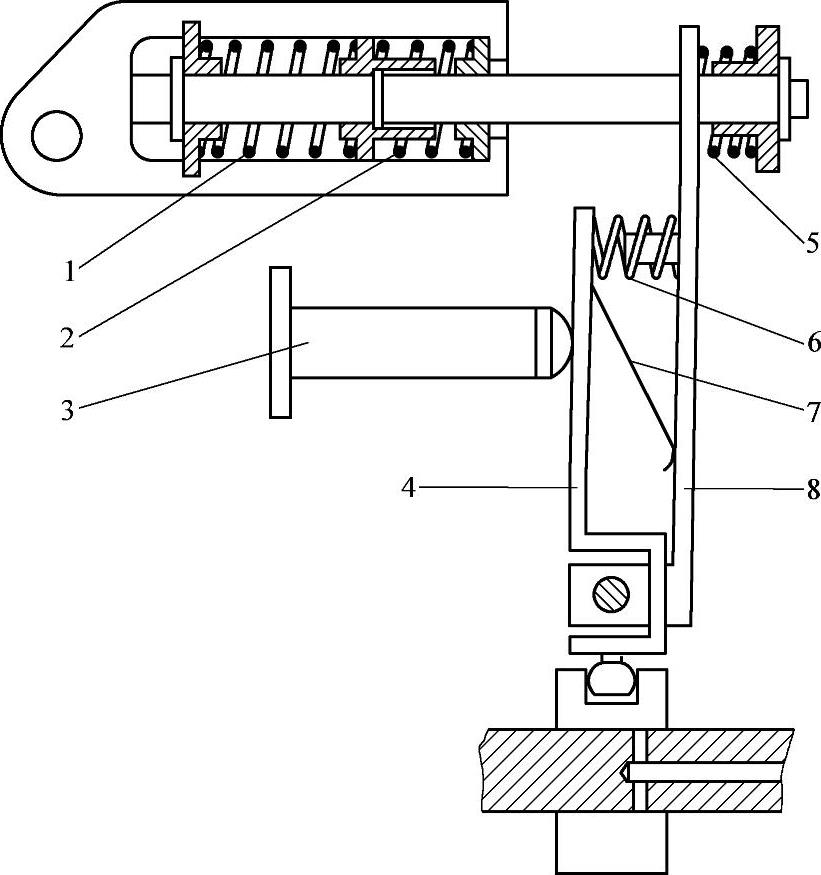

与直列泵情况相似,带全程调速器的分配泵主要用在带辅助装置(卷扬机、消防泵和起重机)的车辆、工程机械、拖拉机和农业机械上,两极调速器则用于一般轻型载重车上,至于轿车上广泛采用的分配泵,则大多采用将以上两种调速方式结合在一起的组合式调速器,又称为半全程调速器或部分负荷调速器(Part-Load-Governor),它在低速、低负荷按全程调速器工作,以保持行驶的稳定性,在高速范围内按两极调速器工作,以改善驾驶员操作性能。这种调速器的结构与两极调速器十分相似,主要区别是在其主调速弹簧后面增加了一个部分负荷调速弹簧,其结构布置如图7-40所示。由图7-40可见,主调速弹簧1、缓冲弹簧5、怠速弹簧6和起动弹簧7的布置情况均与两极调速器相似,而串联在主调速弹簧后的部分负荷调速弹簧2,因其刚度较弱且能随操纵杆位置的变化而改变预紧力,故能在低转速范围内实现全程调速功能。

图7-40 VE分配泵组合式调速器的机构简图

1—主调速弹簧 2—部分负荷调速弹簧 3—调速器套筒 4—起动杆 5—缓冲弹簧 6—怠速弹簧 7—起动弹簧 8—张力杆

此外,分配泵上也可以增设许多附加功能的装置,它们涉及油量校正、增压补偿、负荷提前、冷起动加速、温控怠速增速、大气压力与海拔补偿以及电动断油等多项功能,可为柴油机在动力性、经济性与排放性能的优化提供多方面匹配的可能性,由于篇幅限制,以下只能举例加以说明。

图7-41所示为VE分配泵全程调速器的油量校正装置,其主要特点是杠杆系统中除了起动杆1、张力杆4及调节杆(图中未显示)外,又增加了校正杆6,它的上端与起动杆一起铰接在另一个活动销M4上,两者均可绕此枢轴转动,校正杆下端与起动杆之间装有校正弹簧2和校正销7,中部则以止动销5为支点压在张力杆上。应当注意的是,对应于正校正与负校正两种工作方式,校正杆下端的结构以及压缩校正弹簧的部位是不同的,它们分别如图7-41a和图7-41b所示。(https://www.daowen.com)

图7-41 VE分配泵全程调速器油量校正的工作原理

a)正校正方式 b)负校正方式 1—起动杆 2—校正弹簧 3—调速弹簧 4—张力杆 5—止动销 6—校正杆 7—校正销 8—油量调节套 9—起动弹簧 10—校正销头部 11—限位点 M2—活动销(1和4的旋转枢轴) M4—活动销(1和6的转动枢轴) FM—滑套力 Δs—油量调节套行程

图7-41a所示即为实现油量正校正的结构,其校正杆下端,即自由端压在校正销7的头部上,校正弹簧2套在校正销外面,一端支承在起动杆上,另一端将支承销头部压向校正杆自由端,调速器在出厂前,通过调整校正弹簧的预紧力可以设定油量校正开始的转速,在全负荷工况下,当柴油机转速升高到这个转速时,由飞锤的离心力转化到滑套的轴向推力FM即会增加到能够使校正弹簧起作用的程度,于是调速器滑套迫使起动杆(此处需注意,在正校正机构里,调速器滑套是直接与起动杆接触的),以活动销M2为中心向顺时针转动,同时也使它与校正杆的共同枢轴活动销M4也略微向前(图中向右)移动,应当指出的是,在全负荷工况下,若操纵杆已置于最高转速位置,调速弹簧3处于最张紧状态,但转速尚处于中低转速范围内,则飞锤产生的离心力还不足以克服调速弹簧的张力使张力杆4产生转动,假定没有校正机构,起动杆在压缩了起动弹簧行程a(图7-37)紧贴在张力杆后,不可能再转动,可是在加装了校正机构以后,起动杆是通过校正杆上的止动销5与张力杆4接触的,即使张力杆不动,校正杆6也能以止动销为支点向顺时针方向转动并以其下端通过校正销头部压缩校正弹簧2,从而使其上端与起动杆1铰接在一起的活动销M4,有了向前移动并使起动杆以活动销M2为中心向顺时针方向旋转的可能,其结果就是通过起动杆下端的球头销使油量调节套8向减少柱塞有效行程方向移动,从而实现了油量的正校正过程(油量随转速的增加而减少),此过程一直延续到校正销头部10的底面压在起动杆上不能再移动为止。

图7-41b为负校正方式,飞锤通过调速器滑套顶在校正杆6上,校正杆下方装有校正销7和校正弹簧2,校正杆上端仍然是通过活动销与起动杆1一起铰接在活动销M4上,其上的止动销5则顶在张力杆4上。油量校正开始的转速也是在调速器出厂前通过调整校正弹簧预紧力来设定的。在全负荷工况下,当柴油机转速升高到这个转速时,起动弹簧9已被压缩,滑套通过校正杆6(此处需注意,在负校正机构里,调速器滑套是直接与校正杆接触的)上的止动销5压向张力杆4,其下部校正销头部10也顶在张力杆上(见图中的限位点11),由于柴油机转速仍不足以使张力杆拉动调速弹簧,故张力杆4仍然保持在不动的位置上,于是飞锤的滑套力FM即迫使校正杆6压缩校正弹簧2并以其止动销5为支点向逆时针方向转动,从而使它与起动杆1的共同枢轴M4略微向后(图中向左)移动,其结果是使起动杆绕活动销M2按逆时针方向转动,并通过其下端的球头销使油量调节套向增加柱塞有效行程的方向移动,从而实现了油量的负校正过程(油量随转速的增加而增加),此过程一直延续到校正杆压在校正销头部10的底面为止。

由以上分析可知,在分配泵杠杆系统中加装校正机构的方案,不仅十分复杂,而且其正、负校正功能并不能互换与兼容,各种弹簧与杆件间隙之间的匹配与调整又必须十分精确,因此已逐渐为其他方法所代替,例如正校正功能可以通过液力校正(采用特殊结构的出油阀或对柱塞回油孔的尺寸和形状作适当调整)的方式实现,而负校正功能,对于增压柴油机可以采用增压补偿器,对于非增压柴油机亦可以采用类似的装置(根据分配泵内腔压力变化来控制带锥面滑柱的移动)来实现。

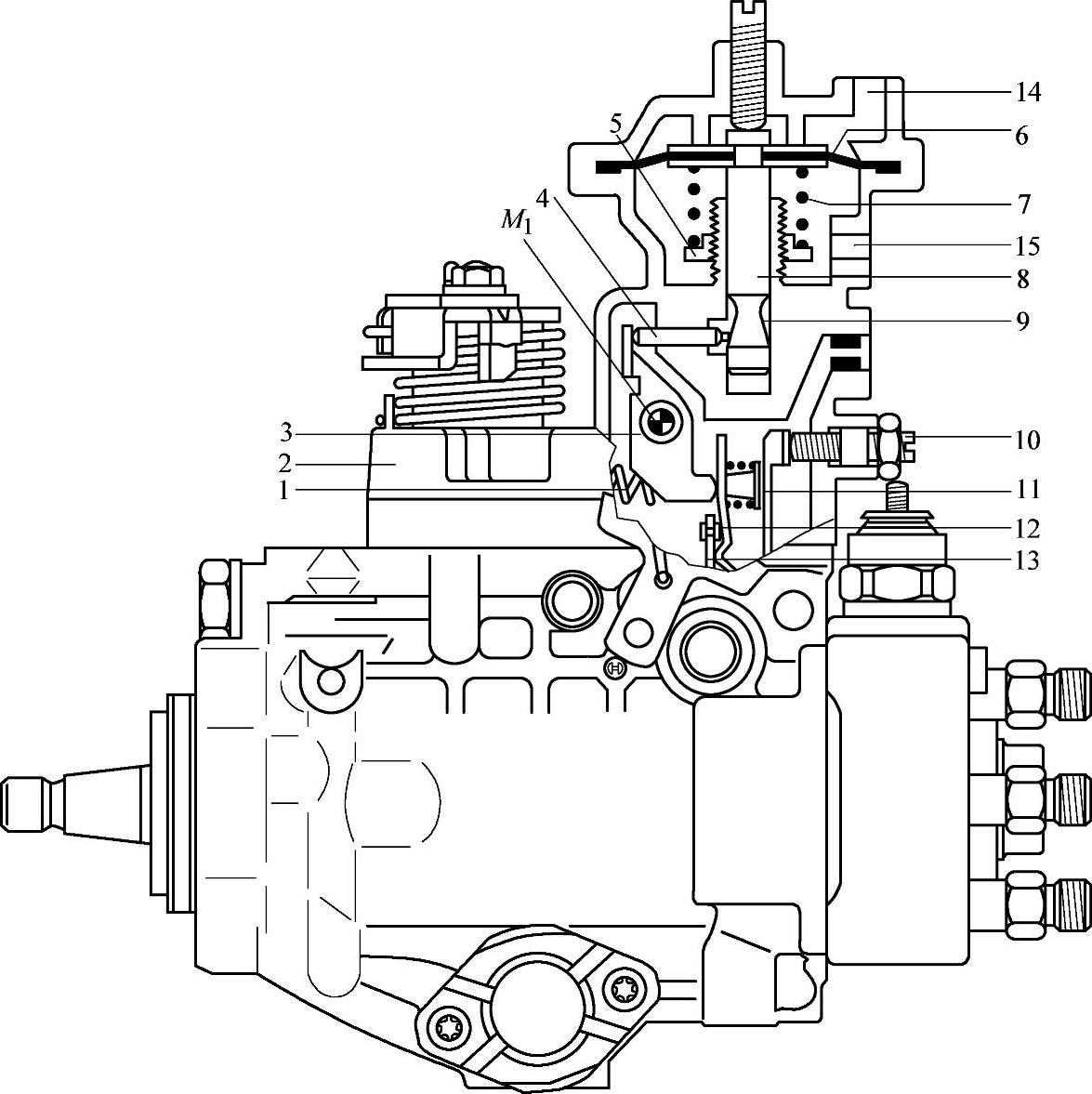

图7-42所示即为带增压补偿器(LDA)的VE分配泵结构图,其功能与效果和图7-36所示RSV全程调速器的增压补偿装置相似。由图7-42可见,增压补偿器(LDA)装在分配泵上端,其内部空腔分隔成上下两个相对独立的密封腔,上腔通过增压空气接口14与柴油机增压后的进气连接,下腔则由通气孔15与大气相通,压缩弹簧7自下向上压在皮膜6上,弹簧的预紧力可以通过调整螺母5调整,以便使LDA起作用的工作点与涡轮增压器的压力相匹配,皮膜上装有带控制锥9的滑柱8,控制锥的型面与推杆4相接触,当皮膜带动滑柱作上下垂直运动时,推杆会因控制锥面的作用产生水平方向的移动,从而进一步推动摇杆3绕其枢轴M1作旋转运动,摇杆上端与推杆4接触,下端则压在张力杆12的表面上,其间的压紧力由调速弹簧1产生。当柴油机以低转速运行时,增压空气压力较低,传到皮膜6上方的压力不足以克服弹簧7的预紧力,因此皮膜连同滑柱在弹簧力的作用下处于上方的起始位置(此位置亦可以由顶盖上的螺钉调整),增压补偿器不起作用。随着柴油机转速的提高,增压压力持续增加,当作用在皮膜上的增压压力大到能克服弹簧的作用力时,皮膜就推动滑柱8下移,这时通过滑柱的控制锥9、推杆4和摇杆3的共同作用,张力杆12和起动杆13得以在调速弹簧1拉力的作用下,向油量增大的方向转动(油量增加系依靠起动杆下端球头销推动油量调节套筒来实现的,图7-42中此部分机构未显示,但可参见图7-37~图7-41);反之,若转速和增压空气压力降低,弹簧7将推动皮膜和滑柱上移,使油量减少,这样就产生了类似油量负校正的效果,实现了油泵供油量与增压压力之间的合理匹配,从而保证了增压柴油机清洁、有效地进行燃烧。

为了满足在高原地区工作的需要,分配泵须加装大气压力补偿器(ADA),以便根据外界大气压力的变化来调节全负荷时的供油量,ADA的结构原理与LDA相同,唯一的区别是,ADA有一个控制盒与车辆上的某个真空系统(如伺服制动系统)相连,控制盒为ADA皮膜下方空间提供一个绝对压力为700mbar(0.07MPa)的参考压力,皮膜上方空间则与外界大气相通,这样当车辆在高原或高山上行驶、外界大气压力减小时,皮膜就带动滑柱向上移动,通过推杆和摇杆使油泵的供油量减少,其工作方式与LDA相似。

图7-42 VE分配泵的增压补偿装置(LDA)

1—调速弹簧 2—调速器盖 3—摇杆 4—推杆 5—调整螺母 6—皮膜 7—压缩弹簧 8—滑柱 9—控制锥 10—全负荷油量调整螺钉 11—调节杆 12—张力杆 13—起动杆 14—增压空气接口 15—通气孔M1—摇杆3的旋转枢轴

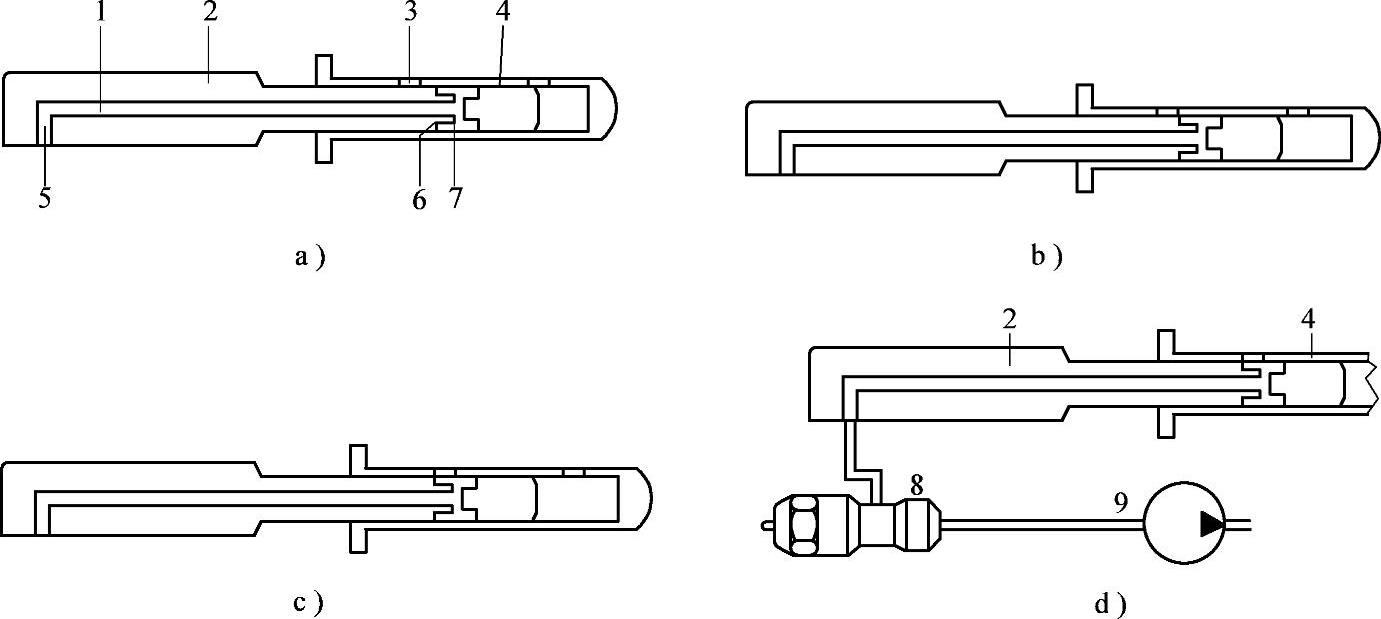

在第5章介绍喷油泵结构时已说明,无论是直列泵还是分配泵,其供油提前角均应随柴油机转速与负荷而变,即随转速或负荷的增加而适当提前,在5.5节有关VE分配泵内容中已经介绍了其液压提前器的结构与工作原理(图5-45和图5-46),它是利用滑片式输油泵供油压力随转速上升的原理来实现供油提前角随转速变化的,而且利用这个机构也同样能实现供油提前角随负荷的变化,不过为此需在VE分配泵调速器的结构上采取适当的措施,其机构简图和工作原理分别如图7-43和图7-44所示。由图可见,在带负荷提前功能的分配泵全程调速器结构中,调速器轴(图7-43中的7和图7-44中的2)上设有一个环形槽(图7-44中的6)、一个中心纵向孔(图7-44中的1)和两个横向孔(图7-44中的5和7),调速器滑套(图7-43中的2和图7-44中的4)上也开有相应的控制孔(图7-44中的3),调速器轴中心孔左端的横向孔通向泵体(图7-43中的9)上的油道,而此油道是与滑片式输油泵吸油边相通的。在起动(初始)位置(图7-44a),滑套处于最大供油量,也就是图中最左位置,其上的控制孔处于关闭状态,隔断了分配泵内腔与输油泵吸油道之间的通路,油泵内腔压力维持在与输油泵供油压力相当的水平上,负荷提前器(LFB)不起作用,但当驾驶员通过操纵杆(图7-43中的11)将调速器调定在高于怠速工况的某一转速位置后,如果外界负荷小于全负荷时,转速会增加至调定的转速,这时由于飞锤张开的作用,使滑套移至如图7-44b所示的位置,即滑套控制孔3的边缘与调速器轴上环形槽控制棱边6相切的位置,柴油机即应在这个转速与负荷下维持稳定运转。若这时负荷再稍许减少,柴油机与油泵调速器的转速就会继续增加,飞锤在向外张开过程中,会推动调速器滑套再向减油方向(图中向右)移动,其结果是使滑套上的控制孔3与调速器轴上的环槽与中心纵向孔1相通(图7-44c),这样就使油泵与调速器内腔与输油泵吸油边之间的通路开启,降低了分配泵腔内的压力,也使分配泵液压提前器的柱塞(图5-46中的7)感受的压力降低,导致滚轮座圈(图5-46中的2)在弹簧(图5-46中的9)推动下向推迟供油始

图7-43 VE分配泵负荷提前器(LFB)的机构简图

1—调速弹簧 2—滑套 3—张力杆 4—起动杆 5—油量调节套 6—分配泵柱塞 7—调速器轴 8—飞锤 9—分配泵壳体 10—密封钢球 11—操纵杆M2—活动销(3和4的旋转枢轴)

图7-44 负荷提前器(LFB)在和各种工况下的滑套位置

a)起动位置(初始位置) b)控制孔即将开启的全负荷位置 c)控制孔已开启,油泵内腔压力下降 d)电磁阀切断油路,LFB不起作用 1—调速器轴中心的纵向孔 2—调速器轴 3—滑套上控制孔 4—滑套 5、7—调速器轴上的横向孔 6—调速器轴上环槽的控制棱边 8—电磁阀 9—滑片式输油泵

点方向转动;反之,若负荷增加,柴油机与油泵调速器的转速就会降低,飞锤向内收缩,滑套向左,即增加油量方向移动并重新隔断油泵与调速器内腔与输油泵吸油边的通路,从而使分配泵腔内的压力增高并通过液压提前器使供油始点提前,于是就实现了喷油正时随负荷变化的功能。此外,当油温低于60℃时,为了减少HC的排放,应将LFB关闭,为此在改进的负荷提前装置中增加了电磁阀8,它可以在通电后切断通向输油泵吸油边的油路(图7-44d),使LFB不起作用,而当电路断电时,电磁阀不起作用,油路仍可保持畅通,又得以恢复LFB的功能。

从以上介绍的分配泵机械式调速器及其部分附件功能可知,为了满足油泵与柴油机性能匹配之间多方面的要求,不仅机构会变得十分复杂,而且其调节精度也难以保证,这个问题对于前面讲过的直列式喷油泵的机械式调速器和下一节将要介绍的机械式提前器也同样存在,而解决这一问题的根本出路则是对于柴油机燃油供给与调节系统进行电子控制,有关这方面的内容见本书第8章。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。