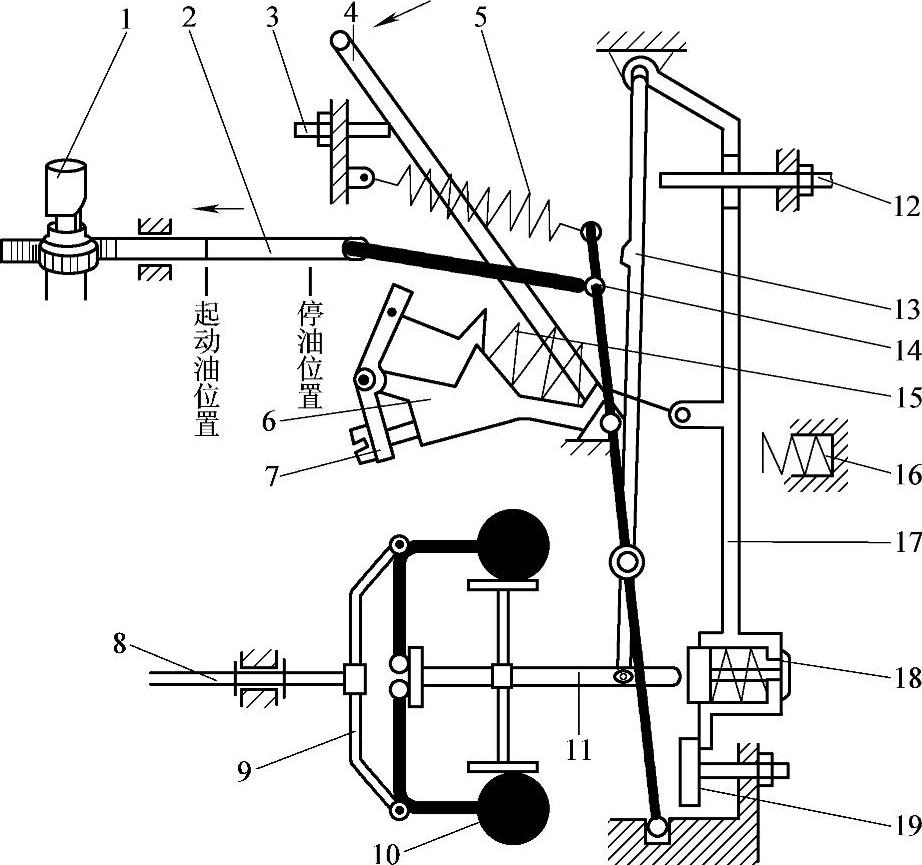

图7-30和图7-31所示分别为RSV全程调速器的立体结构图和机构简图,图7-32所示为其特性曲线图。由图7-31可见,RSV调速器的调速弹簧是一根独立安装的调速弹簧15,它一头挂在张力杆17上,另一头挂在铰支在弹簧摇臂6的弹簧挂耳7上。当操纵杆4向图中箭头方向(逆时针)即增加转速方向转动时,带动弹簧摇臂与挂耳一同旋转,这不仅使调速弹簧张紧力增加,而且使调速弹簧空间位置也由接近垂直转向接近水平方向,这就增加了弹簧的预紧力以及使张力杆17绕其上方支点向增加油量方向(图上为顺时针方向)的力矩。与弹簧拉力矩相反,当转速增加时,飞锤10向外张开,通过滑套11推动张力杆的弹性触止(内装有校正弹簧18),产生一个绕张力杆上方支点的逆时针方向的力矩,与弹簧力矩相平衡。滑套11的轴向移动,同时经导动杆13与牵引杠杆14拉动喷油泵齿杆2。这样,改变操纵杆位置,即改变调速弹簧的张紧力与力矩,则每一个操纵杆位置总是对应着一个相应的飞锤转速,从而实现了全程调速的功能。在图7-31中,除了调速弹簧外,还有起动弹簧5,它在柴油机停车时,始终将喷油泵齿杆拉向最大油量,即起动油量位置;怠速稳定弹簧16,它在怠速时与张力杆背面接触,以维持怠速的稳定;校正弹簧18,其功能是在调速器转速增加过程中,依靠本身的弹性变形实现油量在中高速范围内正校正过程(油量随转速增加而略有减小)。

图7-31 RSV全程调速器的机构简图

1—喷油泵柱塞 2—喷油泵齿杆 3—最高转速限位螺钉 4—操纵杆 5—起动弹簧 6—弹簧摇臂 7—弹簧挂耳 8—喷油泵凸轮轴 9—飞锤座 10—飞锤 11—滑套 12—怠速限位螺钉 13—导动杆 14—牵引杠杆 15—调速弹簧 16—怠速稳定弹簧 17—张力杆 18—校正弹簧 19—全负荷油量限制器螺钉

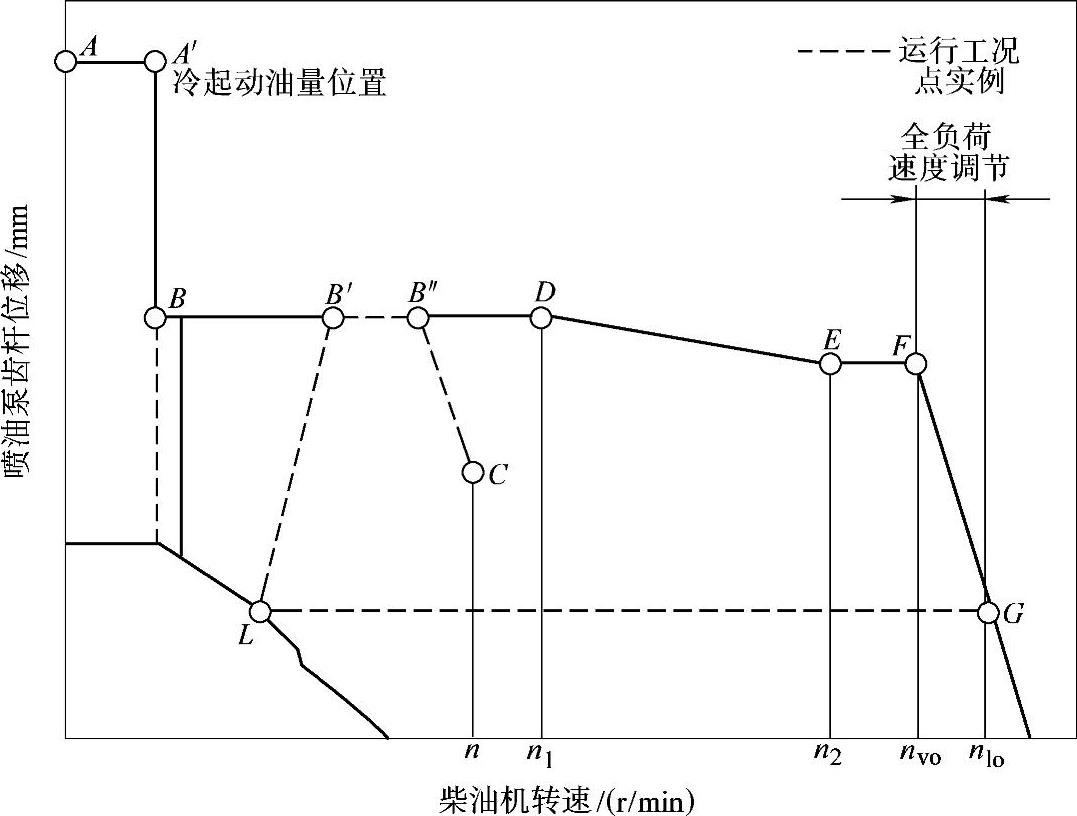

图7-32 RSV全程调速器的特性曲线

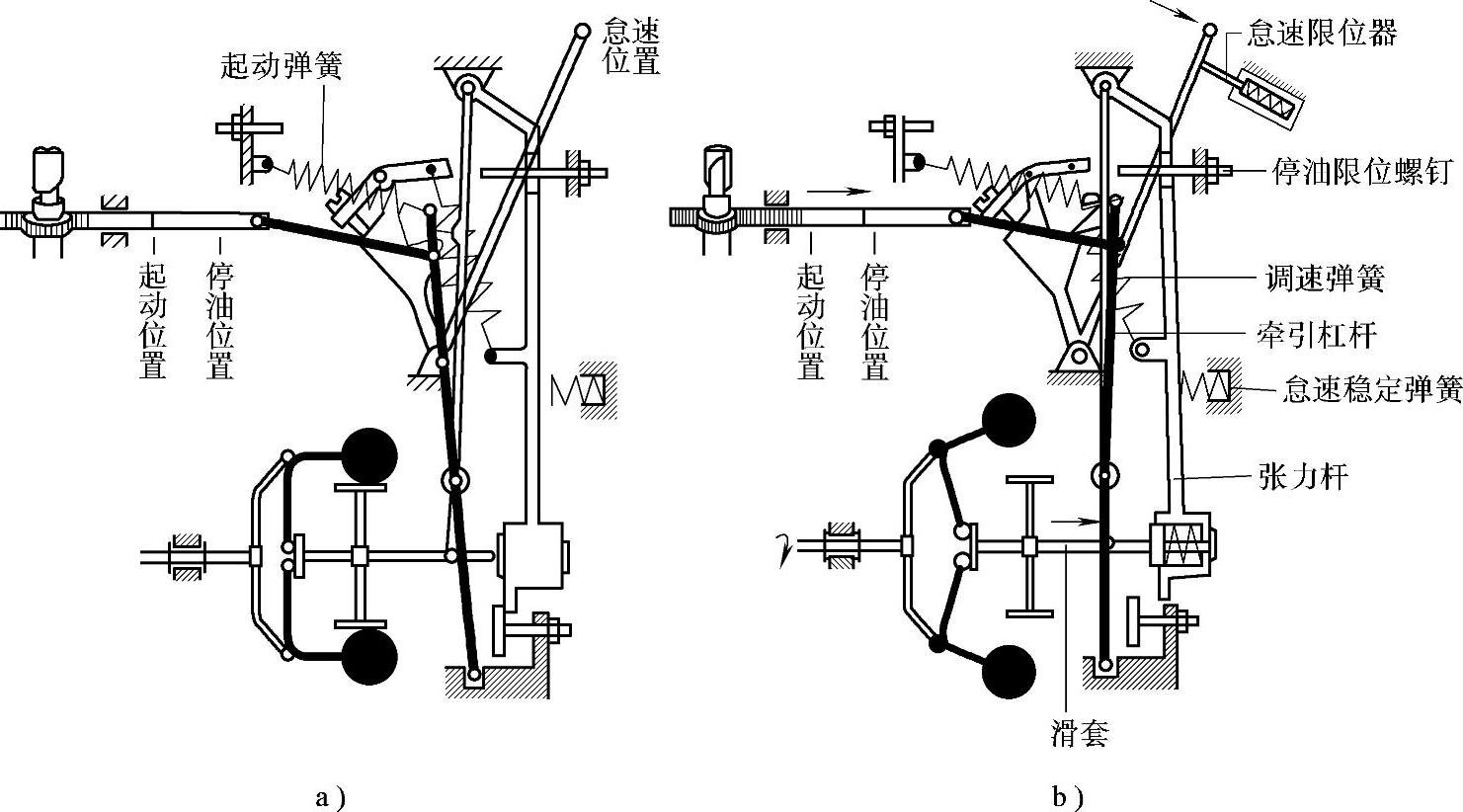

RSV全程调速器的工作原理如图7-33~图7-35所示:其中图7-33a为冷起动工况,在RSV全程调速器中,当柴油机处于停机状态时,不论操纵杆放在任何位置(图中为怠速位置),喷油泵齿杆总归在起动弹簧的作用下,拉向起动油量位置(图7-32调速器特性曲线上的点A),为了防止在热机起动时油量过大,现代的RSV调速器也设置TAS装置,即暖车起动油量限制器,它可以采用随温度变化的膨胀元件(图7-29),亦可采用受温度变化控制的电磁铁,来限制喷油泵齿杆的行程以控制起动油量;起动后,在飞锤离心力作用下,牵引杠杆迅速克服起动弹簧的拉力,将喷油泵齿杆拉回到全负荷,即图7-32调速器特性上点B的位置;图7-33b所示为怠速工况,操纵杆置于怠速位置,即靠在固定在调速器壳上的怠速限位器上,这时由于弹簧摇臂6(件号见图7-31,以下同)随操纵杆转至接近垂直的位置,调速弹簧15处于比较松弛的状态,

图7-33 RSV全程调速器工作原理图(一)

a)冷起动工况 b)怠速工况

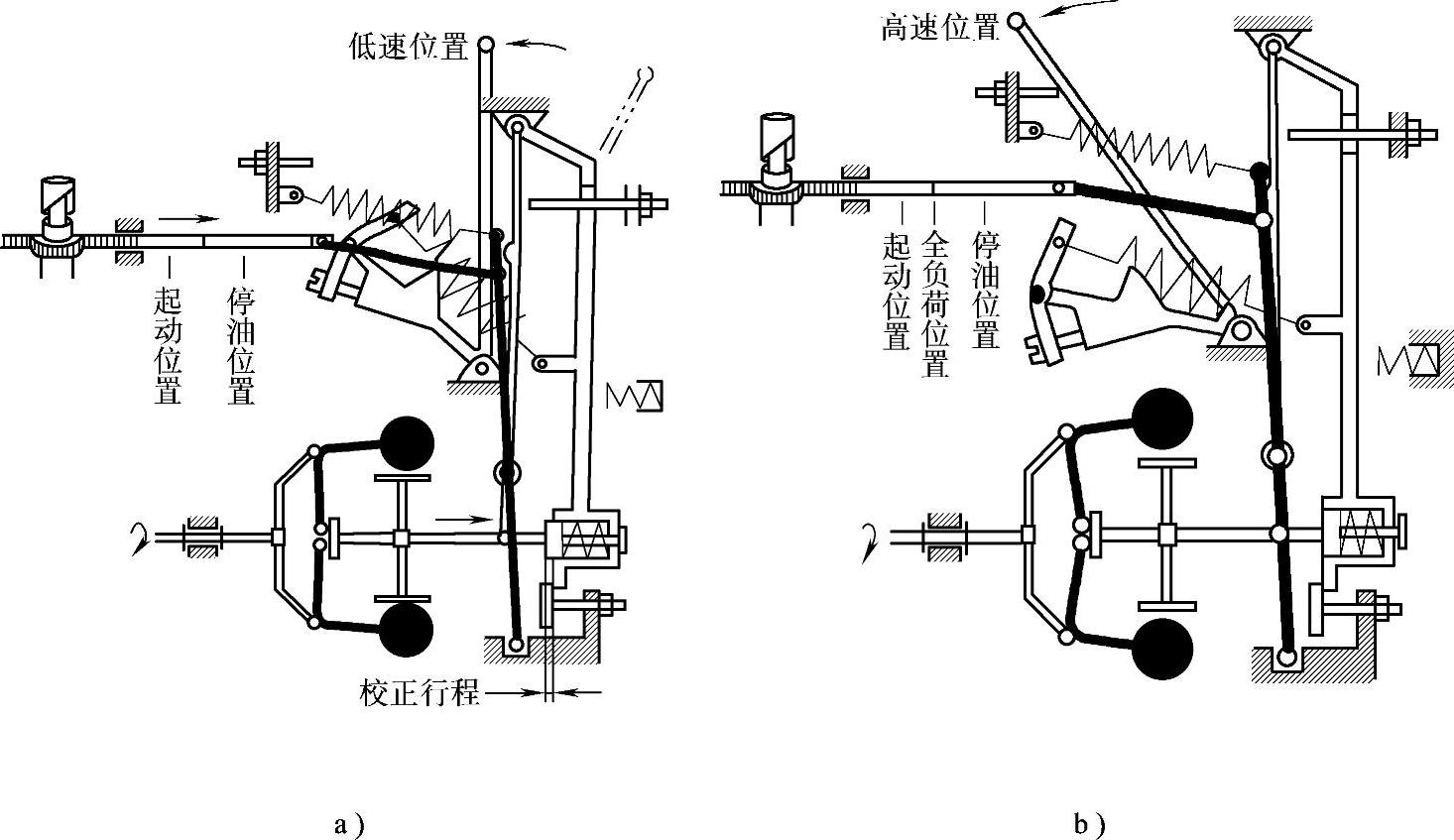

图7-34 RSV全程调速器工作原理图(二)(https://www.daowen.com)

a)全负荷低速工况 b)全负荷高速工况

因此只要转速稍许增加,飞锤即可克服调速弹簧的拉力向外张开,并推动滑套11右移,再通过导动杆13和牵引杠杆14迅速将喷油泵齿杆2拉向怠速位置(图7-32调速特性曲线上的点L),使调速器在怠速工况下运行,这时滑套已与张力杆17上的弹性触止接触,使得张力杆向外转动并压缩怠速稳定弹簧16,以保证怠速运转的稳定;图7-34a所示为全负荷低速工况,这时操纵杆放在低速位置,挂有调速弹簧的摇臂仍处在较为倾斜的位置,因而调速弹簧的张紧度仍不太大,但由于RSV调速器的杠杆比达到1∶2,即滑套移动1mm,喷油泵齿杆将移动2mm,故当操纵杆超过怠速位置稍许向前推进时,喷油泵齿杆即很快由怠速位置移至全负荷位置(由图7-32调速特性曲线上的点L到B′)使喷油量增加,随着转速的增加和飞锤的张开,滑套与杠杆系统又将喷油泵齿杆拉回至平衡位置,表现在图7-32所示的调速特性上,即为由点B′沿全负荷特性移至点B″再退回至平衡点C处,并在这一点维持稳定的运转,由图7-34a亦可以理解调速器的校正功能:在全负荷情况下,当操纵杆由低速向高速方向推动、柴油机由低速经中速向高速工况转变时,调速器特性曲线为如图7-32所示的B-D-E-F线,在点D至点E的范围内,张力杆17(件号见图7-31,以下同)始终压在全负荷油量限制螺钉19上,这时转速若继续增加,飞锤再向外张开,滑套11上的顶端就会压缩校正弹簧18,并通过杠杆系统使喷油泵齿杆向减油方向运动,达到油量校正的目的(见图7-32的DE段),校正行程的大小如图7-34a右下方所示;图7-34b所示为全负荷高速工况,即标定工况,这时操纵杆置于最大转速位置,弹簧摇臂转至接近水平位置,调速弹簧处于完全张紧状态,柴油机在标定工况(即图7-32调速特性曲线上的点F)下稳定运行;图7-35a所示为高速空载工况,随着外界负荷的减小,柴油机和调速器的转速将持续增加,飞锤则在离心力作用下向外张开,一旦在调速器套筒上由飞锤离心力产生的支持力F(见式7-1),大于调速弹簧的恢复力E,见式(7-3)后,调速器滑套11即向右移动,并经过整个杠杆系统使喷油泵齿杆向减油方向(即图7-32所示调速特性曲线上的FG线)移动,将喷油泵齿条拉至接近停油,即高速空载的位置,这时喷油泵只向柴油机缸内供应少量的燃油以维持克服机器摩擦损失的空载转速需要;图7-35b为停机状态,在RSV全程调速器中若不另装专门的停车机构,则可以用将操纵杆搬至停机位置的办法来停止运转,这时弹簧摇臂上的凸起将顶住导动杆使其向后方,即向逆时针方向转动,并通过牵引杠杆将喷油泵齿杆拉向停油位置,这时由于调速弹簧已处于松弛状态,飞锤亦处于任意张开位置,只有在柴油机停机,操纵杆从停机位置换至其他位置时,喷油泵齿杆才在起动弹簧的作用下,回到起动位置,飞锤也在调速弹簧作用下回复至收拢状态。

图7-35 RSV全程调速器工作原理图(三)

a)高速空载工况 b)停机状态

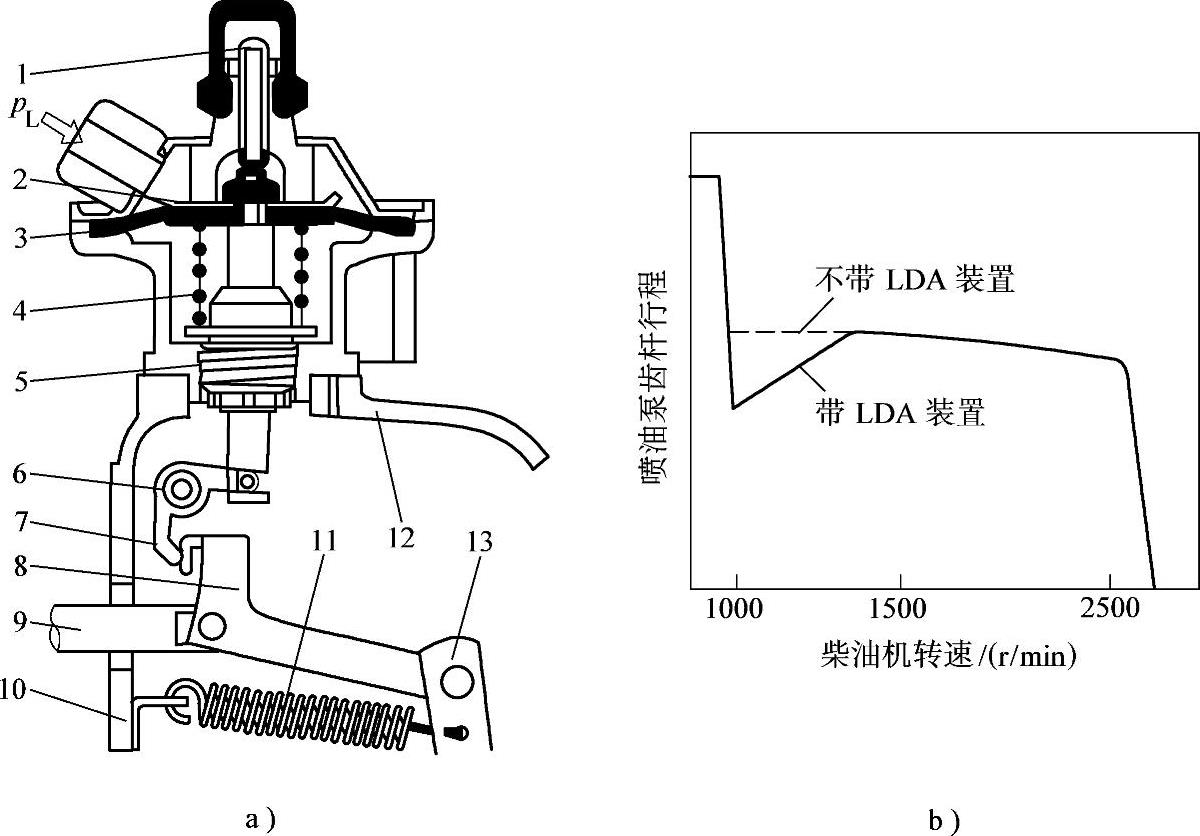

与RQ系列调速器一样,RSV调速器除了暖车起动油量限制装置(TAS)外,也可附加增压补偿(负校正)、海拔(大气压力)补偿与怠速稳定等一系列装置,其结构形式很多,此处不再赘述。现仅以增压补偿功能(LDA)为例加以说明,图7-36a所示即为其LDA装置的结构,由图可见,膜片3的上方与增压后的进气管压力pL相通,下面与弹簧4的作用相平衡,当增压柴油机在低速工况运行时,pL较小,膜片就带动滑套5上移,并通过摇臂7与连接叉杆8将运动传给喷油泵齿杆9,使其向减小供油方向运动,反之若转速增高,pL加大,膜片带动滑套下移,使喷油泵齿杆又回到调速器原来给定的状态。图7-36b所示为附加LDA装置以后,RSV调速器特性在低速范围具有负校正(供油量随转速的增加而增加)功能的情况。

图7-36 RSV调速器的增压补偿装置(LDA)及其对调速器特性的影响

a)LDA装置结构图 b)LDA装置对调速器特性的影响 1—螺柱 2—平面垫片 3—膜片 4—弹簧 5—滑套 6—摇臂轴 7—摇臂 8—连接叉杆 9—喷油泵齿杆 10—调速器壳体 11—起动弹簧 12—调速器后盖 13—牵引杠杆 pL—增压空气压力

RSV调速器的优点是调速器的预紧力在安装以前即能通过弹簧挂耳(图7-31中件号7)上的螺钉略加调整,这样不用更换弹簧便能适应不同转速的要求,而且飞锤结构紧凑,质量较小,因而在转速较高的中小功率柴油机,特别是工程机械柴油机上得到了广泛的应用。此外,在RSV基础调速器上,又发展了RS、RSF和RAD两极式调速器以及RFD全程与两极组合式调速器等,其原理均大同小异,但结构细节却有一些差别,与此相关内容在已出版的文献中均可找到,本书因篇幅限制不再介绍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。