图7-24和图7-25所示分别为RQV-K全程调速器的立体结构图和机构简图,图7-26所示为其特性曲线图。

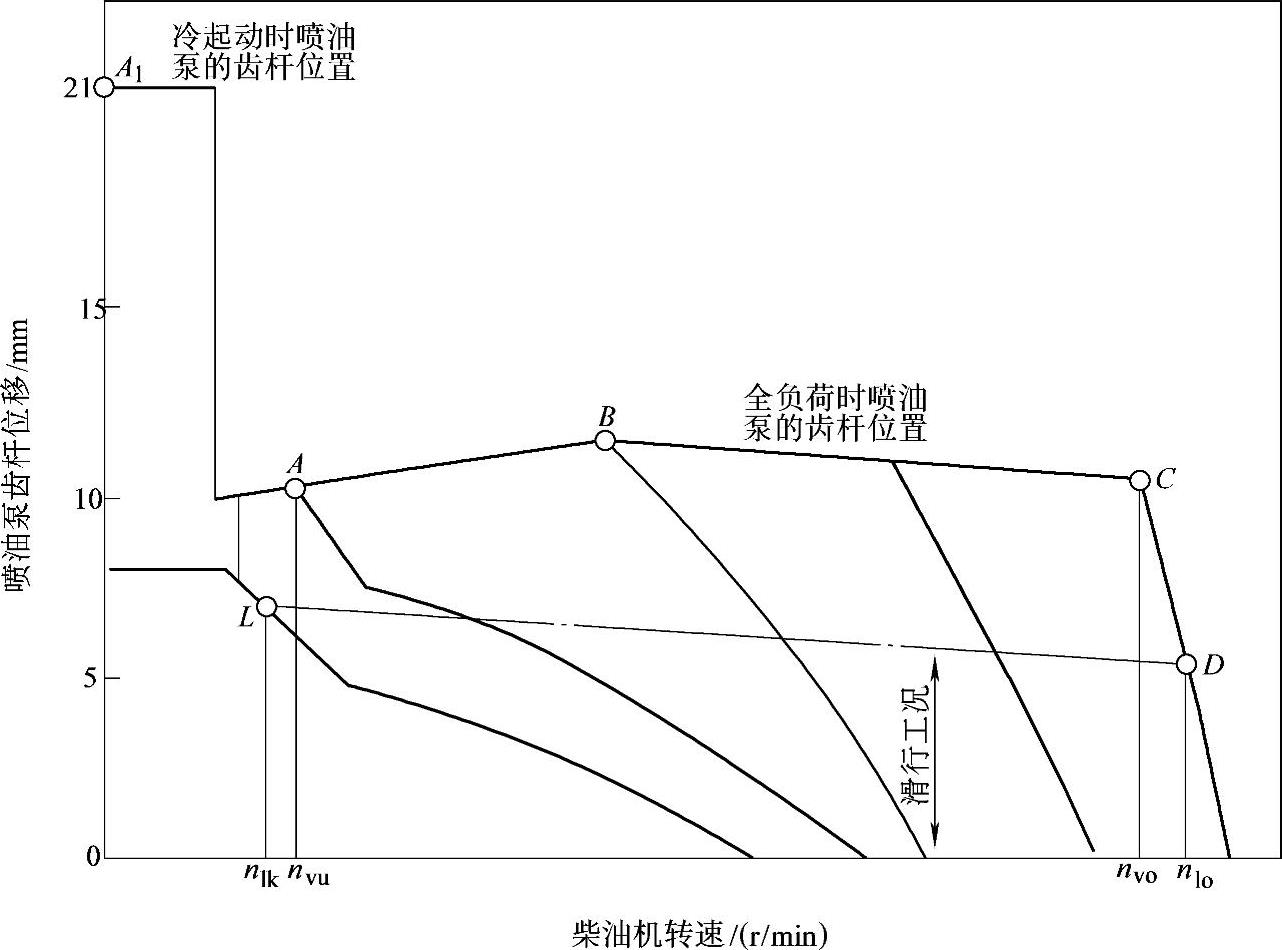

RQV-K全程调速器是在RQV调速器基础上发展而成的,两者同为全程调速器,结构上也大同小异,但不同的是RQV调速器在调速特性全负荷曲线上只有正校正功能(图7-18b),而RQV-K调速器除了正校正以外,还具有负校正,甚至多段校正的功能,在图7-26中,BC段为正校正段,其作用与RQ两极调速器和RQV全程调速器相似,AB段则为负校正段,即油量随着柴油机转速的降低反而逐渐减少,这一点对于增压柴油机十分重要,因为排气涡轮增压器在柴油机低速时增压效果较差,过多的油量会导致柴油机炭烟和微粒排放的增加。

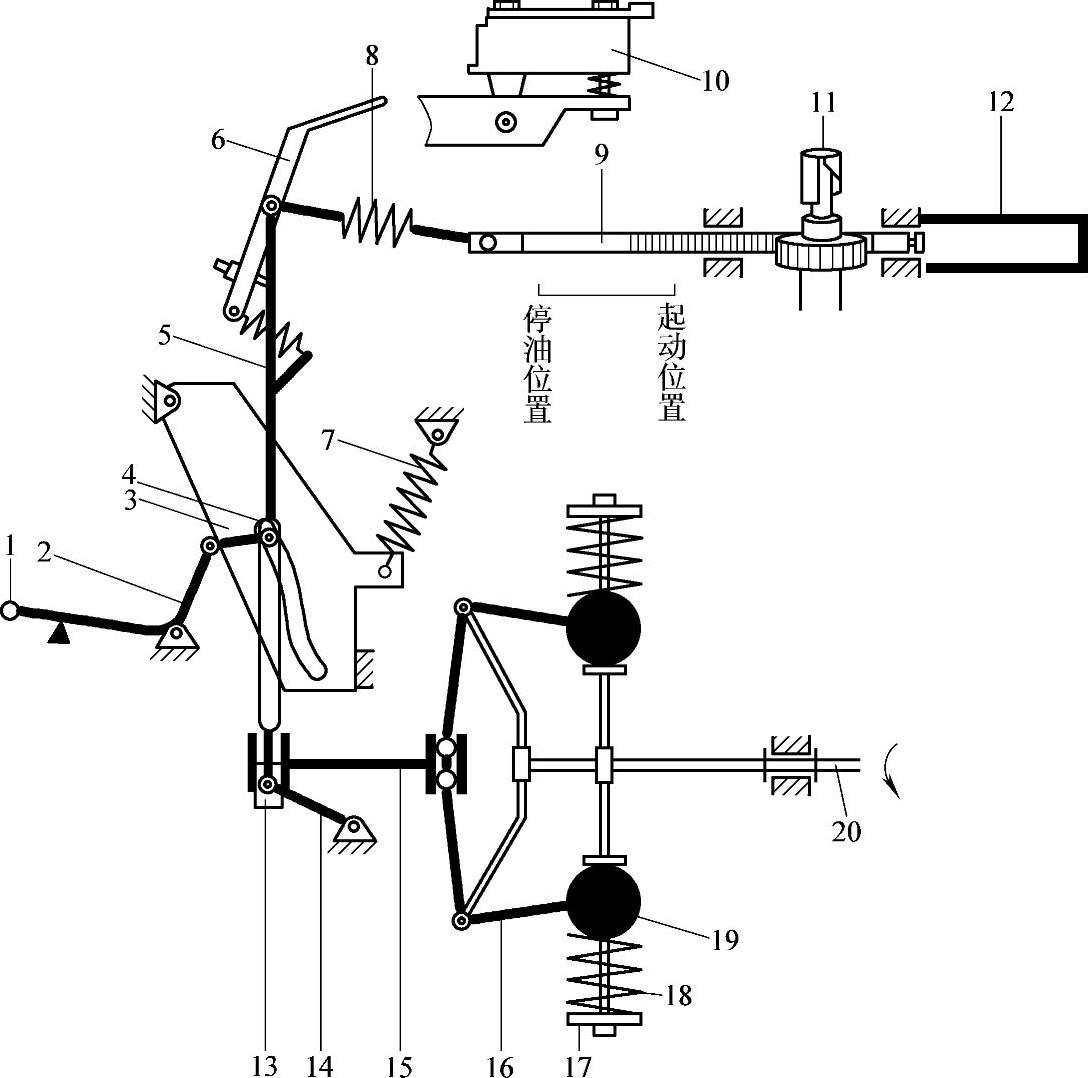

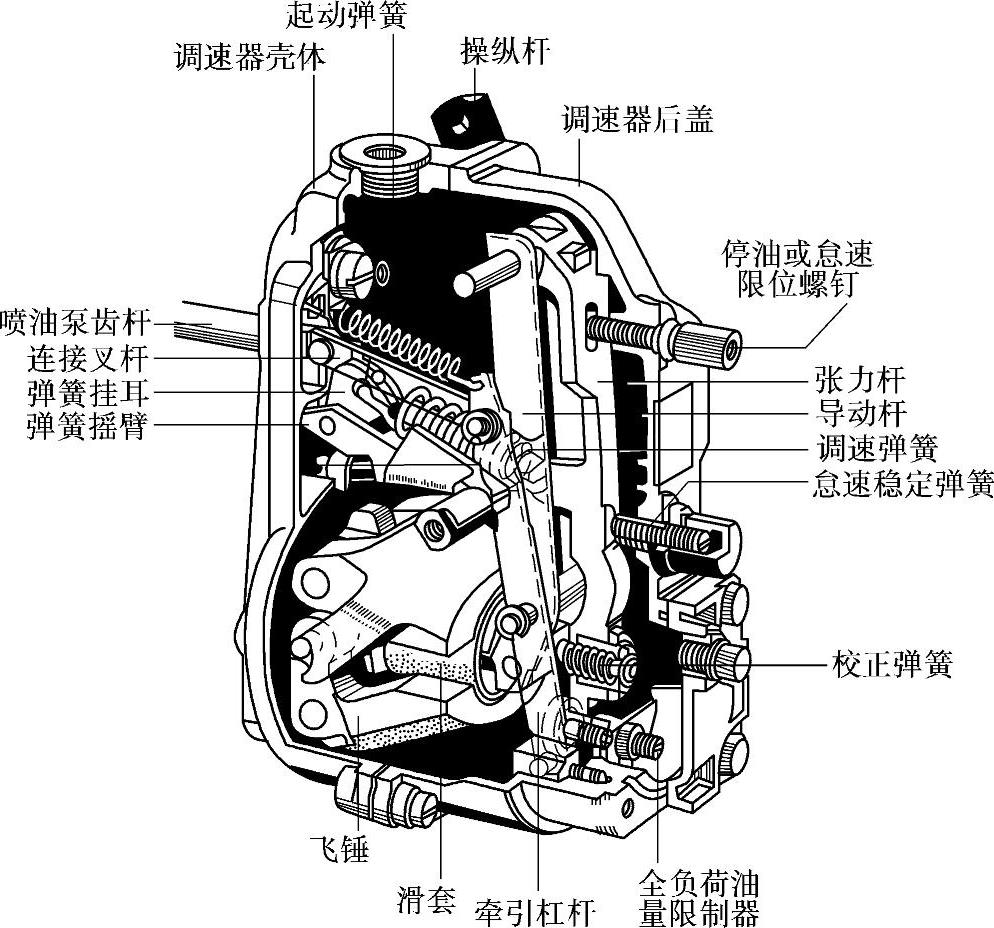

为了能同时实现正负校正功能,RQV-K调速器与RQV调速器相比在结构上有以下几点重要区别(图7-25,并参见图7-20)。

(1)RQV-K调速器的全负荷油量限制器10的接触面做成端面凸轮形状,即形成校正凸轮,凸轮的型面系根据柴油机对扭矩,即对喷油泵油量校正的要求事先加工好的,凸轮的倾斜角度也可以用螺钉加以调整,而在杠杆系统中则相应增加了铰接在牵引杠杆5上端的摇臂6,当喷油泵齿杆移向全负荷油量位置时,摇臂头部即与全负荷限制器的凸轮表面接触,调速器在校正转速范围内工作时,牵引杠杆便连同摇臂向上移动,摇臂刀口即沿校正凸轮向上滑动,从而改变了全负荷时喷油泵齿杆8所限的油量,而且通常是先增加油量(实现负校正功能),越过凸轮表面最低点后再减少油量(实现正校正功能),因此只要事先设计与加工好凸轮的型面并调整好它的安装位置,就能使调速器实现比较符合理想的校正功能。

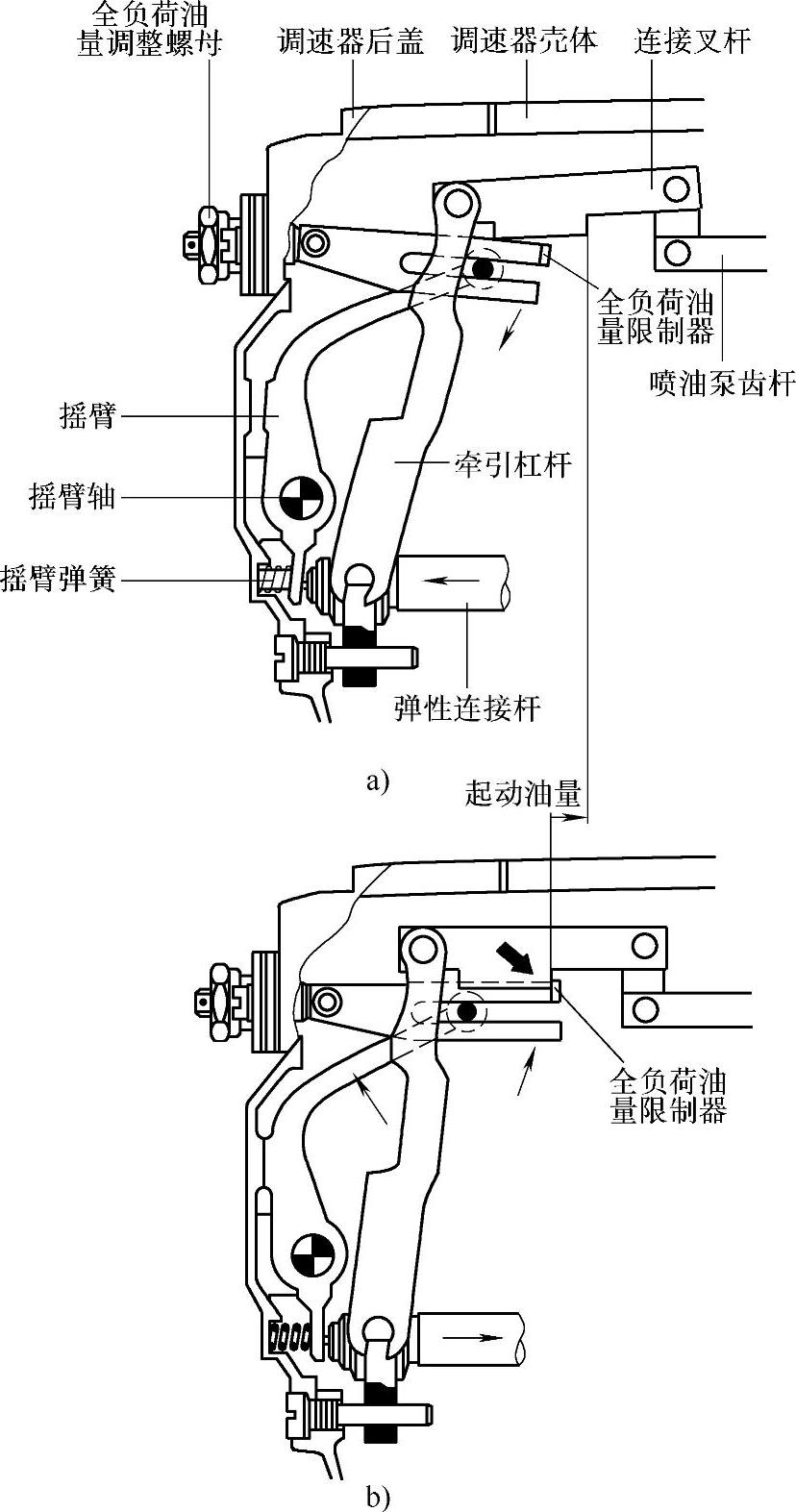

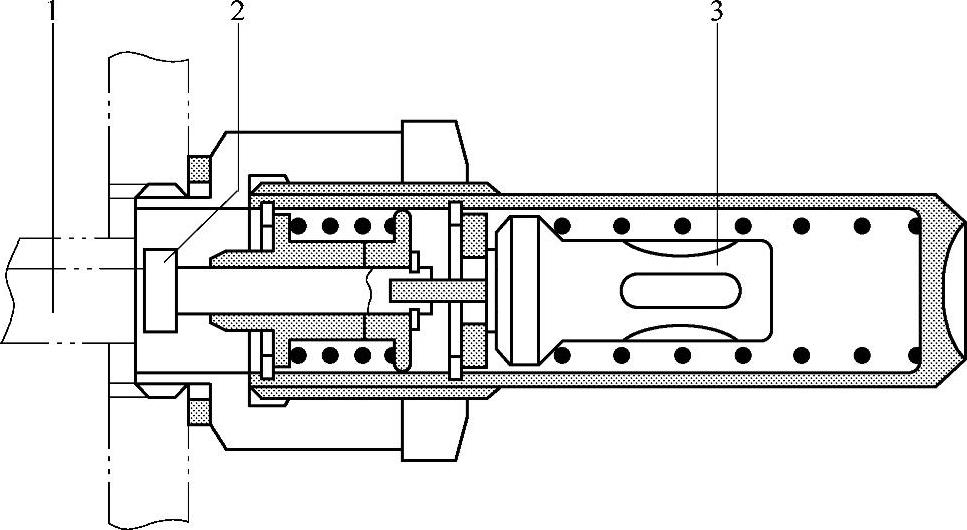

图7-23 RQV全程调速器喷油泵齿杆起动位置与全负荷位置之间的自动转换机构

(2)在RQV调速器中,牵引杠杆下端铰接在一个只能沿轴向移动的滑座11(图7-20),故其铰接点只能随滑座作左右移动,而在RQV-K调速器(图7-25)中,牵引杠杆下端通过滑块与一根可以旋转的导动杆14铰接,导动杆可以绕固定在调速器壳上的铰接点旋转,滑块13则可在连接杆的滑套内作上下运动,因此当飞锤机构因转速变化通过曲臂16和连接杆15推拉牵引杠杆5的下端时,整个牵引杠杆不仅可以作左右运动,也可作上下运动,当喷油泵齿杆处于全负荷油量位置时,这种上下运动即造成摇臂沿校正凸轮表面的滑动,从而保证了油量校正功能的实现。

(3)在RQV调速器中,曲线导向板,即平面凸轮是固定不动的,而在RQV-K调速器中,曲线导向板3可以绕固定于调速器壳体上的铰接点摆动,并由回位弹簧7将其拉向固定于壳体上的挡块,另外RQV-K调速器的连接杆是刚性的,其中没有拉压弹簧,而连接叉杆8则为弹性结构,这也就是说RQV调速器的弹性环节(图7-20中的弹性连接杆12),在RQV-K调速器改由曲线导向板及其回位弹簧和弹性连接叉杆来替代,以保证调速器的全程调速功能并起到缓冲作用,以防止调速器杠杆在柴油机超速(车辆下坡)和过载(车辆上坡)时受到过大的载荷。

图7-24 RQV-K全程调速器的立体结构图

图7-25 RQV-K全程调速器的机构简图

1—操纵杆 2—摆杆 3—曲线导向板(平面凸轮) 4—滑柱 5—牵引杠杆 6—摇臂 7—曲线导向板的回位弹簧 8—弹性连接叉杆 9—喷油泵齿杆 10—带校正凸轮的全负荷油量限制器 11—喷油泵柱塞 12—起动油量限制器 13—滑块 14—导动杆 15—连接杆 16—曲臂 17—调整螺母 18—调速弹簧 19—飞锤 20—喷油泵凸轮轴

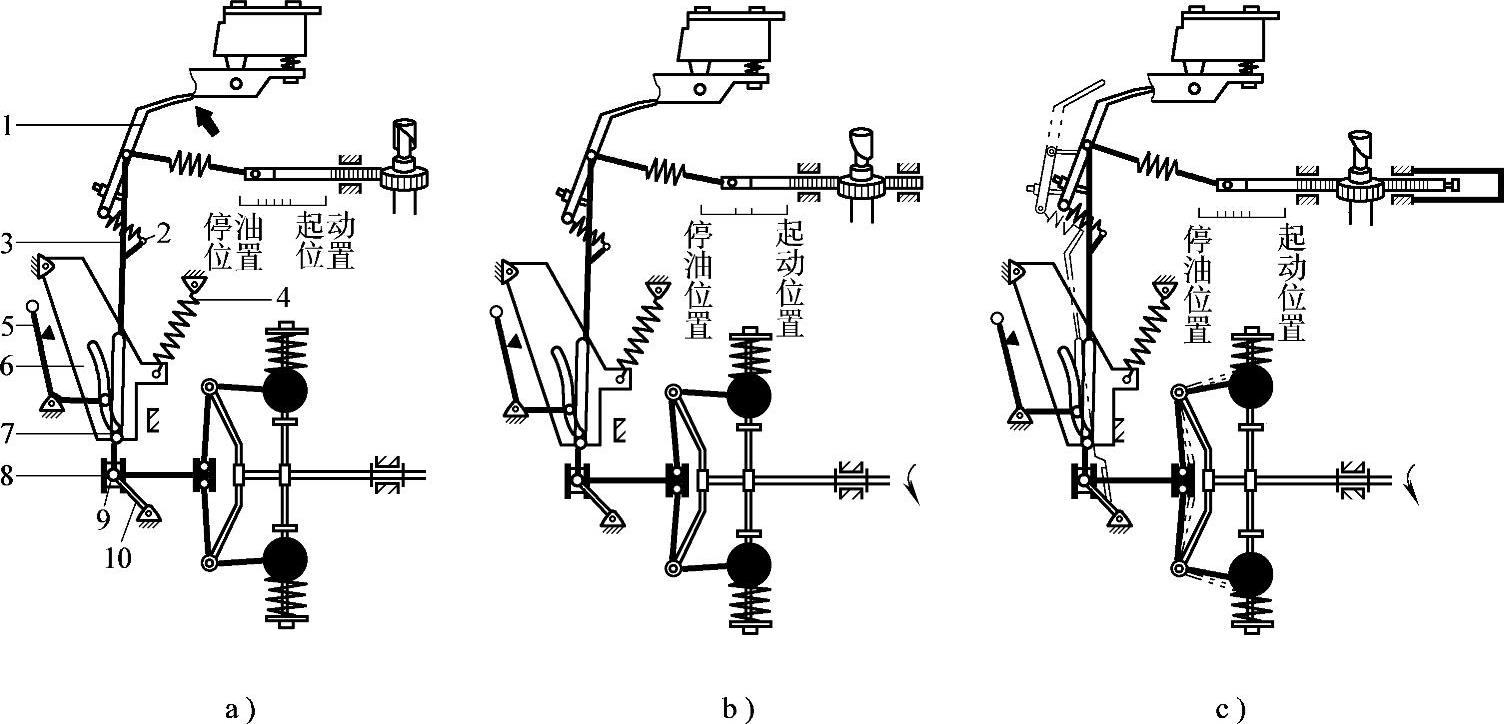

RQV-K全程调速器的工作原理如图7-27和图7-28所示。

图7-26 RQV-K全程调速器的特性曲线

(https://www.daowen.com)

(https://www.daowen.com)

图7-27 RQV-K全程调速器工作原理图(一)

a)冷起动工况 b)怠速工况

图7-28 RQV-K全程调速器工作原理图(二)

a)全负荷低速工况,负校正开始起作用 b)全负荷中高速工况,负校正结束与正校正开始的转折点 c)标定工况,正校正结束(虚线表示高速空载状态)1—摇臂 2—弹性连接叉杆 3—牵引杠杆 4—回位弹簧 5—操纵杆 6—曲线导向板(平面凸轮) 7—滑柱 8—滑套 9—滑块 10—导动杆

图7-27a所示为冷起动工况,这时操纵杆由停油位置(图中虚线)移至起动位置,即最高转速位置,由于柴油机起动前处于停机状态,飞锤在调速弹簧与怠速弹簧的作用下向内收拢(RQV-K调速器的飞锤机构与RQV调速器在结构上基本相同),连接杆15(件号见图7-25,下同)将导动杆14与滑块13推至最左方位置,也使牵引杠杆5和摇臂6处于最低位置,因此当在操纵杆1通过摆杆2使滑柱4移动到曲线导板3的下方时,整个杠杆和摇杆不受全负荷油量限制器10的阻挡,并通过它的下方将喷油泵齿杆9推至起动油量的位置,达到冷起动的目的(这时喷油泵齿杆位置在特性曲线图7-26上处于A1点的位置)。但应当注意的是,由于起动油量很大,因此柴油机一旦起动后,即应迅速使操纵杆退回至怠速位置,一则是防止炭烟与微粒排放过分增加,也可防止因飞锤向外张开,造成牵引杠杆与曲臂系统上移,与校正凸轮发生干涉,造成退出减油困难。

前已说明,在热机起动时,无需过大的起动油量,除了在人工操作上加以注意外,在RQV-K调速器上,还装有暖车起动油量限制器TAS(Temperature Compensating Start Quantity Stop)。实际上,在现代柴油机上除了RQV-K调速器外,在前面已经讲过的其他RQ和RQV调速器以及以后将要介绍的RSV调速器上也大多装有TAS装置,其原理系利用温度膨胀元件或是电磁阀机构来限制喷油泵齿杆的行程,但具体结构视喷油泵和调速器的形式和可提供的安装位置而异,若喷油泵后端的位置足够,最简便的办法是将膨胀元件装在原有的限制起动油量的弹性触止内,合并构成暖车起动油量限制器,其结构如图7-29所示。图7-29中喷油泵齿杆1通过挡销2压在膨胀元件3上,膨胀元件随外界温度增加而伸长,这样就减少了暖车起动时的油量,使其保持在与全负荷油量相当或略高的水平上,以减少炭烟和微粒的排放。

图7-27b所示为怠速工况,这时操纵杆1(件号仍见图7-25)已从起动位置转至怠速位置并通过摆杆2将滑柱4沿曲线导向板3的滑槽向上拉动,使其处于曲线导向板和牵引杠杆5滑槽上方的位置,从而改变了杠杆比并使牵引杠杆以下端滑块13为支点向左旋转,其上端即通过弹性连接叉杆8将喷油泵齿杆9拉回怠速位置,在图7-26所示的特性曲线上,表现为喷油泵齿杆位置从点A1迅速下降到点L,这时由于怠速转速还不够高,飞锤中只有怠速弹簧在起作用,转速的微小波动可以通过飞锤、怠速弹簧和杠杆系统的综合作用得以调节,从而维持怠速的稳定。同时也因为怠速转速不高,飞锤还处于比较收拢的状态,连接杆15和摆杆2仍处于相对靠左的位置,致使滑块13、牵引杠杆5和摇臂6组成的整个系统位置仍然比较低,这样才能保证摇臂6能够在全负荷油量限制器10下方不受干扰地退出。此外,在怠速工况时,上述操纵杆、摆杆和滑柱的综合运动,也同时迫使曲线导向板3克服回位弹簧7的拉力产生按顺时针方向转动的趋势,并使曲线导向板与挡块之间出现很小的间隙,为了维持怠速的稳定,飞锤和整个杆系只有在消除了这个间隙后才起作用。

图7-29 带温度补偿的起动油量限制器

1—喷油泵齿杆 2—挡销 3—膨胀元件

图7-28所示为柴油机全负荷时转速由低向高的变化过程,其中图7-28a是全负荷低速工况,这时操纵杆5已推至最高转速位置,滑柱7处于牵引杠杆3和曲线导向板6滑槽的下方,牵引杠杆则以滑块9的铰接点为中心,按顺时针方向转动并通过弹性连接叉杆带动喷油泵齿杆向油量增加方向移动,同时随着转速的增加和飞锤的张开,飞锤机构通过连接杆和滑块9的右移,使导动杆10逐渐也向顺时针方向转动,并因此使牵引杠杆3和摇臂1的位置升高,当摇臂刀口碰到图中上方全负荷油量限制器(图7-25中10)的校正凸轮时,喷油泵齿杆的移动即受到限制,喷油量不再增加,表现在图7-26的特性曲线上,即为全负荷线上的点A,由于此时操纵杆5已处于最高转速,即标定转速位置,曲线导向板6便在杠杆系统和滑柱7的强迫作用下,克服回位弹簧4的作用按顺时针方向摆动,从而与挡块之间出现了最大的间隙。随着柴油机转速的升高,飞锤继续向外张开,拉动连接杆(图7-25中15)和滑套8进一步右移,使导动杆10按顺时针方向转动并导致牵引杠杆3与摇臂1继续缓慢升高,摇臂刀口则沿校正凸轮表面向上滑动,因为这一段凸轮表面是向增加油量方向倾斜的,故喷油泵齿杆得以向右作微小移动以增加油泵喷油量,得到负校正,即油量随柴油机转速的升高而增加的效果,表现在图7-26的特性曲线上即为全负荷线上的AB段;此后,当摇臂刀口进入校正凸轮的最低点时后,即转为正校正行程,这就是如图7-28b所示的全负荷中高速工况,这时随着转速的继续增加和飞锤继续张开,摇臂刀口继续沿校正凸轮表面上移,喷油泵供油量随转速的增加而减少,实现了调速器和喷油泵的正校正功能,表现在图7-26特性曲线上即为全负荷线上的BC段;最后,当转速增加到标定转速,正校正段结束,调速器即进入标定工况的调速过程(图7-26中CD段),开始时摇臂刀口还压在校正凸轮上,喷油泵齿杆还处于全速全负荷,即标定工况位置(图7-26中点C),但由于这时曲线导向板与挡块之间的间隙已在飞锤机构和回位弹簧的共同作用下消除,滑柱7又成为牵引杠杆3转动的支点,故当外界载荷减小引起柴油机转速进一步升高和飞锤继续向外张开时,连接杆和滑套8的右移,就迫使牵引杠杆3以滑柱7上的铰接点为中心,向逆时针方向转动,并通过其上端铰接的弹性连接叉杆2将喷油泵齿杆向减油方向拉动,从而达到限制最高空载转速(图7-26中D点,转速为nLO)的目的,图7-28c中的虚线即表示杆系在高速空载时的位置。

应特别指出的是,图7-28a~图7-28c所示为操纵杆已处于最高转速位置后,转速增加时喷油泵齿杆位置沿特性曲线的变化历程,而曲线导向板与挡块之间的间隙也是由大逐渐变小,直至为零以后调速器才在标定工况产生调速作用的。实际上,当操纵杆由怠速或低速位置向高速位置移动过程中,由于牵引杠杆和摇臂刀口很快与全负荷油量限制器校正凸轮相接触,而无法再移动,致使牵引杠杆上下两端的运动均受到阻碍(下端受飞锤机构的制约),因此其上的滑柱7便迫使曲线导向板6克服回位弹簧4的拉力而与它的固定挡块之间出现间隙,操纵杆转过角度越大,即越靠近高速限位螺钉,间隙越大,操纵杆处于最高转速位置时,间隙最大,而当操纵杆位置调定以后,调速器起作用时,必须在飞锤离心力和杠杆的作用消除了上述间隙之后,牵引杠杆才能以滑柱7的铰接点为中心旋转,实现使喷油泵齿杆增减油量的运动,间隙越大,消除间隙所需的飞锤转速也越高,因此操纵杆每一个位置,即对应一个相应的转速,而且操纵杆向高速方向转过的角度越大,对应的转速也越高,这就是RQV-K调速器能够实现全程调速的原理。

图7-30 RSV全程调速器的立体结构图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。