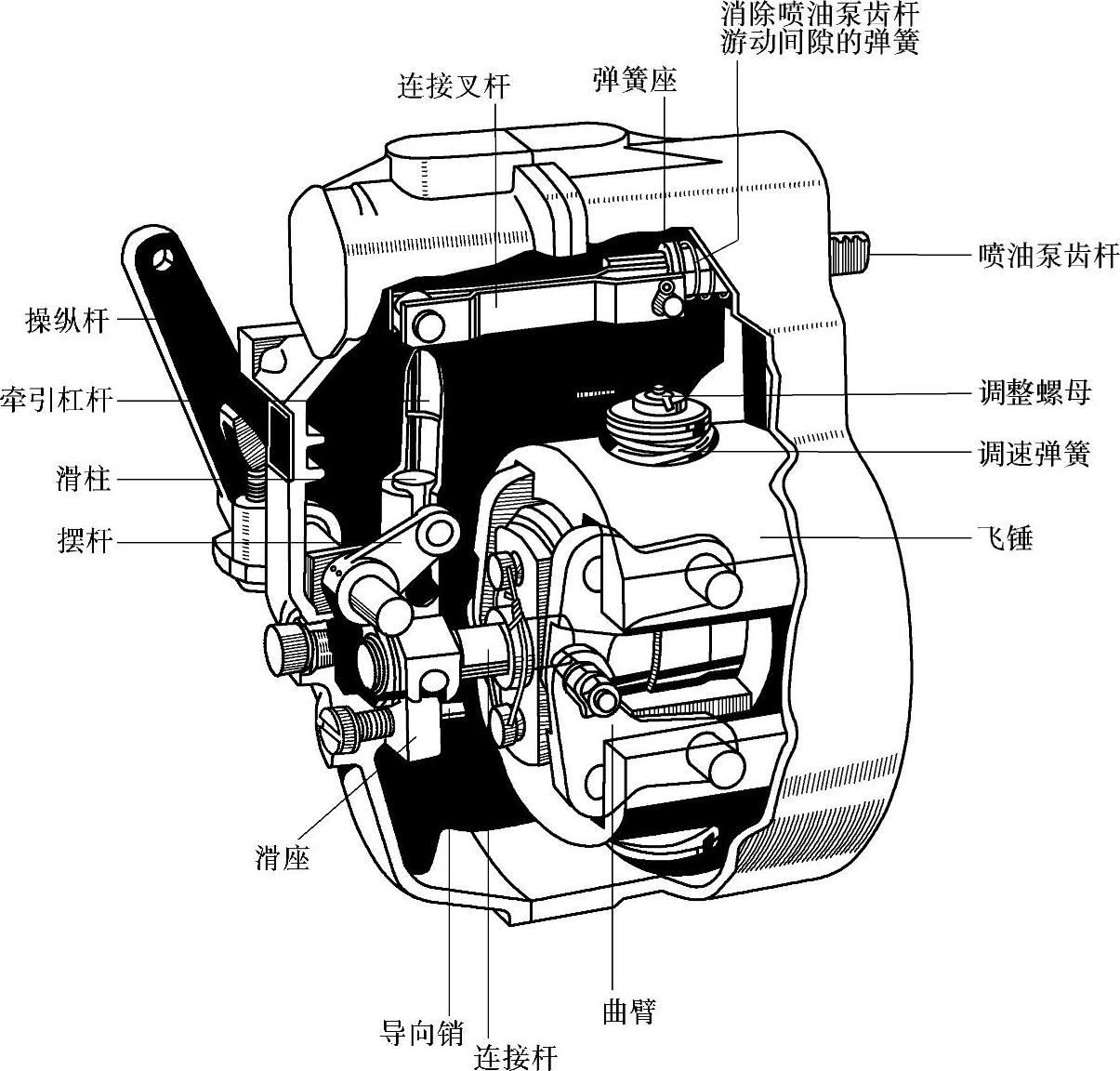

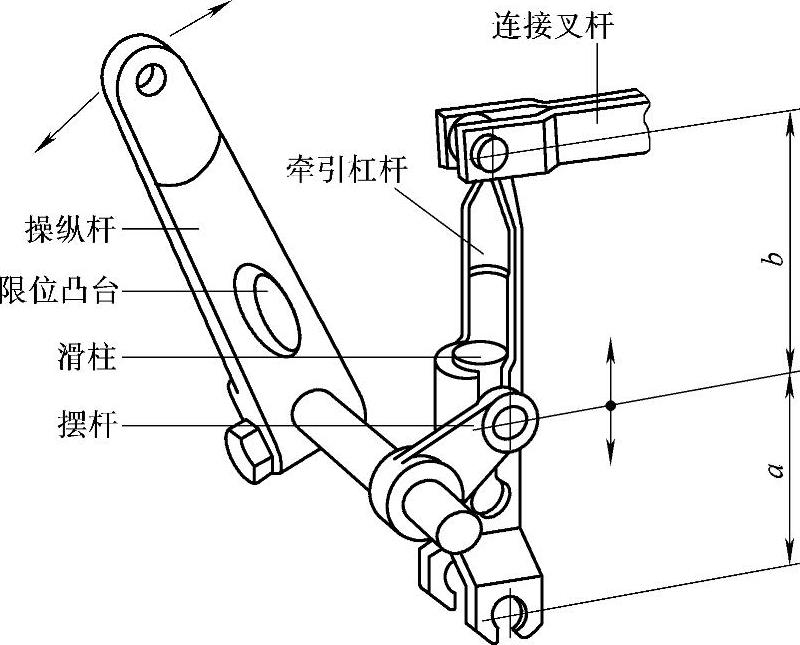

图7-13为RQ两极调速器的立体结构图,图7-14所示为其机构简图。

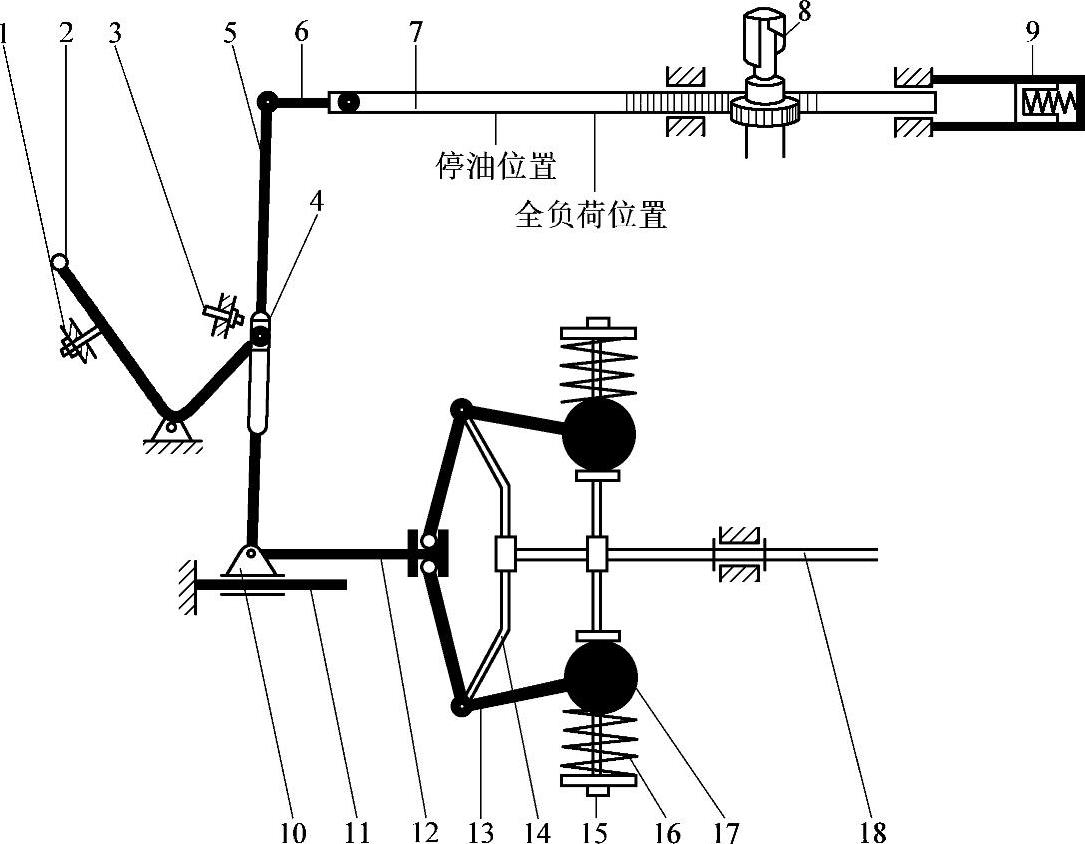

由图7-14(参见图7-13)可见,飞锤17在喷油泵凸轮轴18的驱动下旋转,在实际结构中,飞锤装在飞锤座14上,而在凸轮轴驱动盘与飞锤座之间还嵌装着几块减振橡胶块(图中未示出),以吸收扭矩传递过程中的振动与冲击力,从而减轻传动路径中相关零部件的冲击载荷。当转速增加时,飞锤即在离心力的作用下克服调速弹簧16的压紧力向外张开,飞锤的径向运动通过曲臂13转变为连接杆12的轴向移动,连接杆与滑座10相连,滑座孔又套在固定在壳体上的导向销11上,因此滑座10只能随连接杆12作轴向运动,而控制油量的牵引杠杆5下端即铰接在此滑座上,牵引杠杆上端通过连接叉杆6与喷油泵齿杆7相连,牵引杠杆中部滑槽内的滑柱4则构成操纵杆2的铰接点。这样,当操纵杆2(受驾驶员的踏板控制)位置固定时,因飞锤向外张开产生的径向运动,在转变为连接杆12与滑座10向右的轴向运动后,将会使牵引杠杆5以中间滑柱4为支点向逆时针方向旋转,其上端即通过连接叉杆6拉动喷油泵齿杆7向左,即向减少供油量方向移动。反之,若转速降低,则飞锤在调速弹簧作用下,向内收拢,连接杆与滑座遂向左移动,使牵引杠杆5向顺时针方向旋转,推动喷油泵齿杆向右,即向增加供油量方向移动;此外,当驾驶或操纵人员通过踏板或其他联动机构使操纵杆2在停车挡块1与全负荷挡块3之间转动时,牵引杠杆5则改由下部滑座10上的铰链为支点摆动,从而直接拉动喷油泵齿杆7,以达到增加或减少供油量的目的。

图7-13 RQ两极调速器的立体结构图

图7-14 RQ两极调速器的机构简图

1—停车挡块 2—操纵杆 3—全负荷挡块 4—滑柱 5—牵引杠杆 6—连接叉杆 7—喷油泵齿杆 8—喷油泵柱塞 9—弹性触止(起动油量限制) 10—滑座 11—导向销 12—连接杆 13—曲臂 14—飞锤座 15—调整螺母 16—调速弹簧 17—飞锤 18—喷油泵凸轮轴

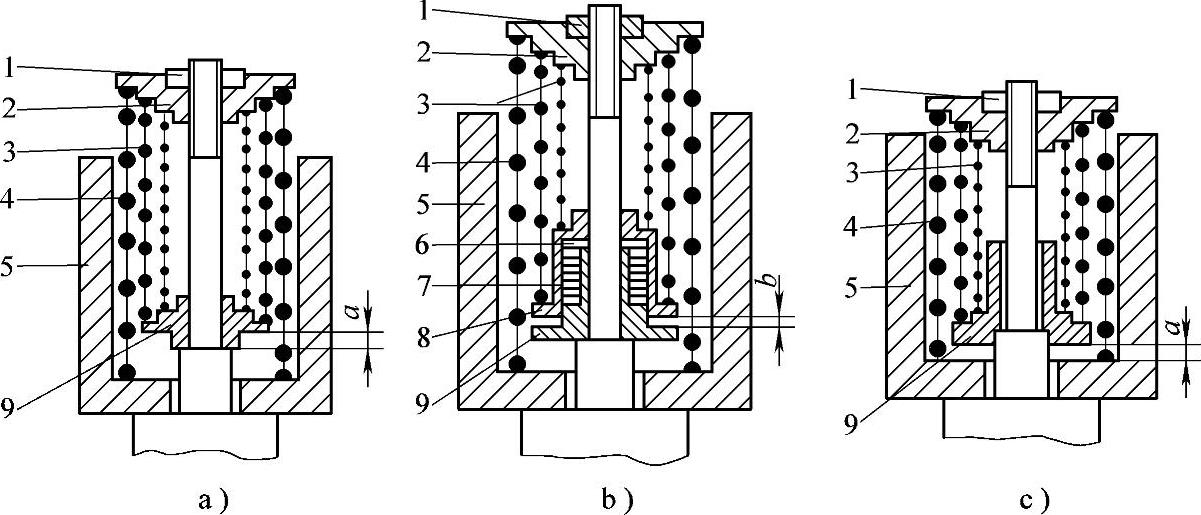

在RQ两极调速器的飞锤中,同心地安装了3组弹簧(图7-15a),外弹簧为怠速弹簧4,安装在飞锤5的底平面与外弹簧座2之间,内弹簧为两个同心安置(防止共振并优化弹簧特性)的调速弹簧组(对两极调速器又可称为限速弹簧)3,安装在外弹簧座2与内弹簧座9之间,由于调速弹簧的刚度和预紧力要比怠速弹簧大许多,使得飞锤在压缩怠速弹簧走完怠速行程a以后(图7-15a),在广大中间转速内一直压在内弹簧座和调速弹簧上不再向外移动,直至转速提高至标定转速,飞锤离心力增大到能克服调速弹簧(严格说是包括怠速弹簧在内的3组弹簧)的压紧力时,飞锤才能继续向外张开起调速作用,因此,RQ两极调速器只控制怠速与标定转速,中间转速范围则由驾驶人员直接控制。

图7-15 RQ系列调速器飞锤内弹簧布置图

a)RQ两极调速器(不带油量校正) b)RQ两极调速器(带油量校正) c)RQV或RQV-K全程调速器 1—调整螺母 2—外弹簧座 3—调速弹簧组 4—怠速弹簧 5—飞锤 6—垫片 7—校正弹簧 8—校正弹簧座 9—内弹簧座 a—怠速行程 b—校正行程

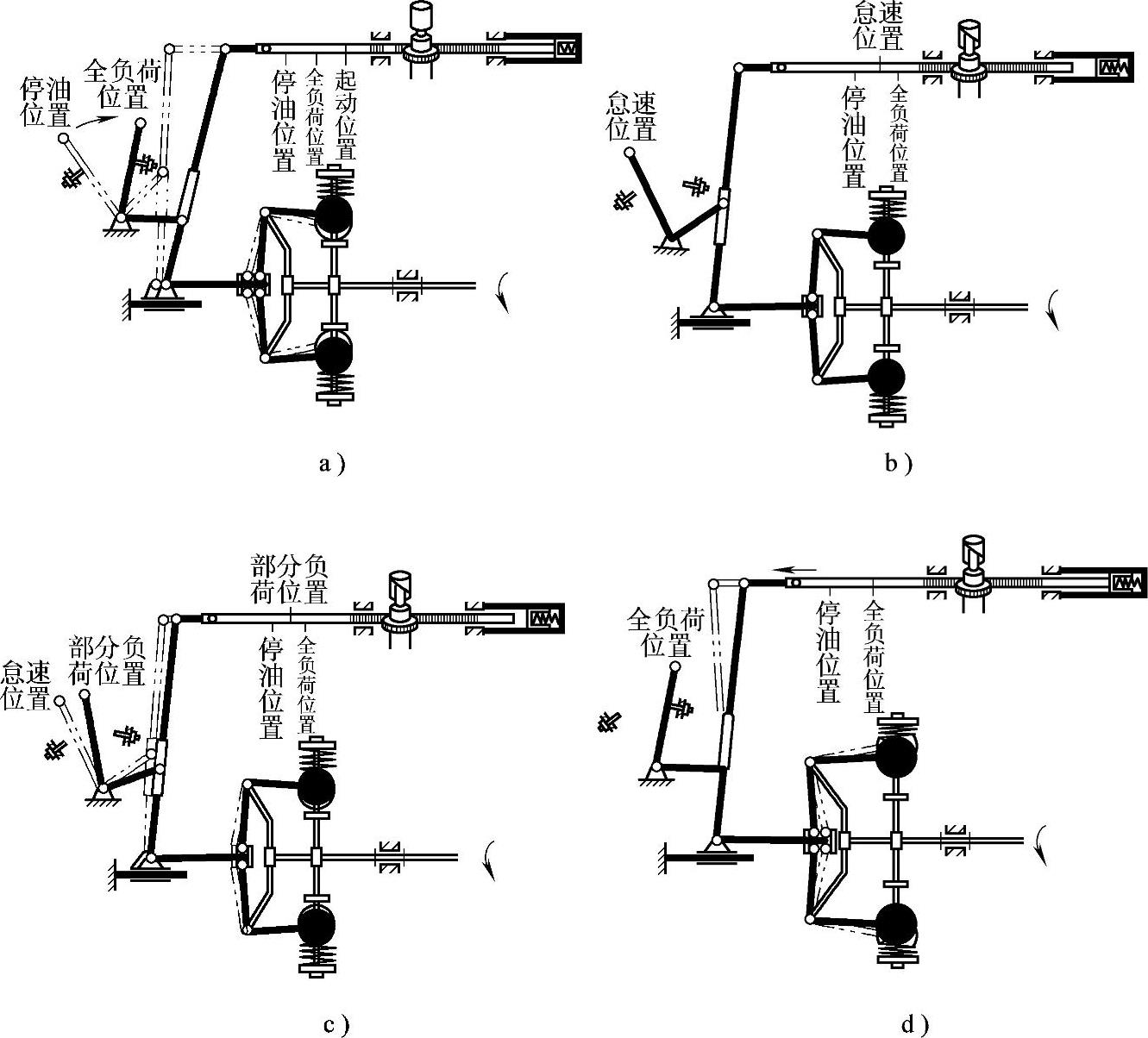

RQ两极调速器的工作原理如图7-16所示。图7-16a所示为冷起动工况,起动油量是通过将操纵杆压向全负荷挡块来实现的,这时喷油泵齿杆压缩弹性触止,达到图中最右端的位置,致使起动油量通常要高出全负荷供油量的30%~50%,从而保证柴油机在冷机状态下顺利起动,但如果柴油机已处于热机状态,则操纵杆无需放置在最大供油位置,而且不论在何种状态(冷态或热态),一旦柴油机起动后即应迅速使操纵杆退回至怠速位置,以防止喷油过多,造成大量炭烟与微粒的排放;图7-16b所示为怠速工况,这时操纵杆已回到怠速位置,由于牵引杠杆的摆动支点随滑柱(图7-14中4)向上移动,改变了杠杆比,增大了牵引杠杆绕滑柱中心转动的力矩,从而保证了在低速工况下飞锤的工作能力,使其能够压缩怠速弹簧并克服喷油泵齿杆运动时的摩擦阻力,完成怠速的调速作用,调速器杆系的具体结构与杠杆比变化的原理,见图7-17;图7-16c所示为部分负荷工况,图7-16d所示为全负荷工况。由图可见,随着操纵杆从怠速位置推向部分负荷与全负荷方向,牵引杠杆的杠杆比也逐渐变化,但由于飞锤中调速弹簧的刚度和预紧力很大,飞锤在转速提高至压缩了怠速弹簧,克服了怠速行程后,一直压在调速弹簧上,调速器不再起作用,这时柴油机的负荷(即供油量)完全决定于操纵杆的位置,柴油机转速决定于扭矩与外界负荷的平衡,只有在油量进一步增大,转速提高至标定转速以后,飞锤才能进一步压缩调速弹簧向外张开,使喷油泵齿杆向减油方向移动,实现高速(即标定工况)的调速作用。

(https://www.daowen.com)

(https://www.daowen.com)

图7-16 RQ两极调速器的工作原理图

a)冷起动工况 b)怠速工况 c)部分负荷工况 d)全负荷工况

图7-17 RQ两极调速器杆系结构与杠杆比的变化情况

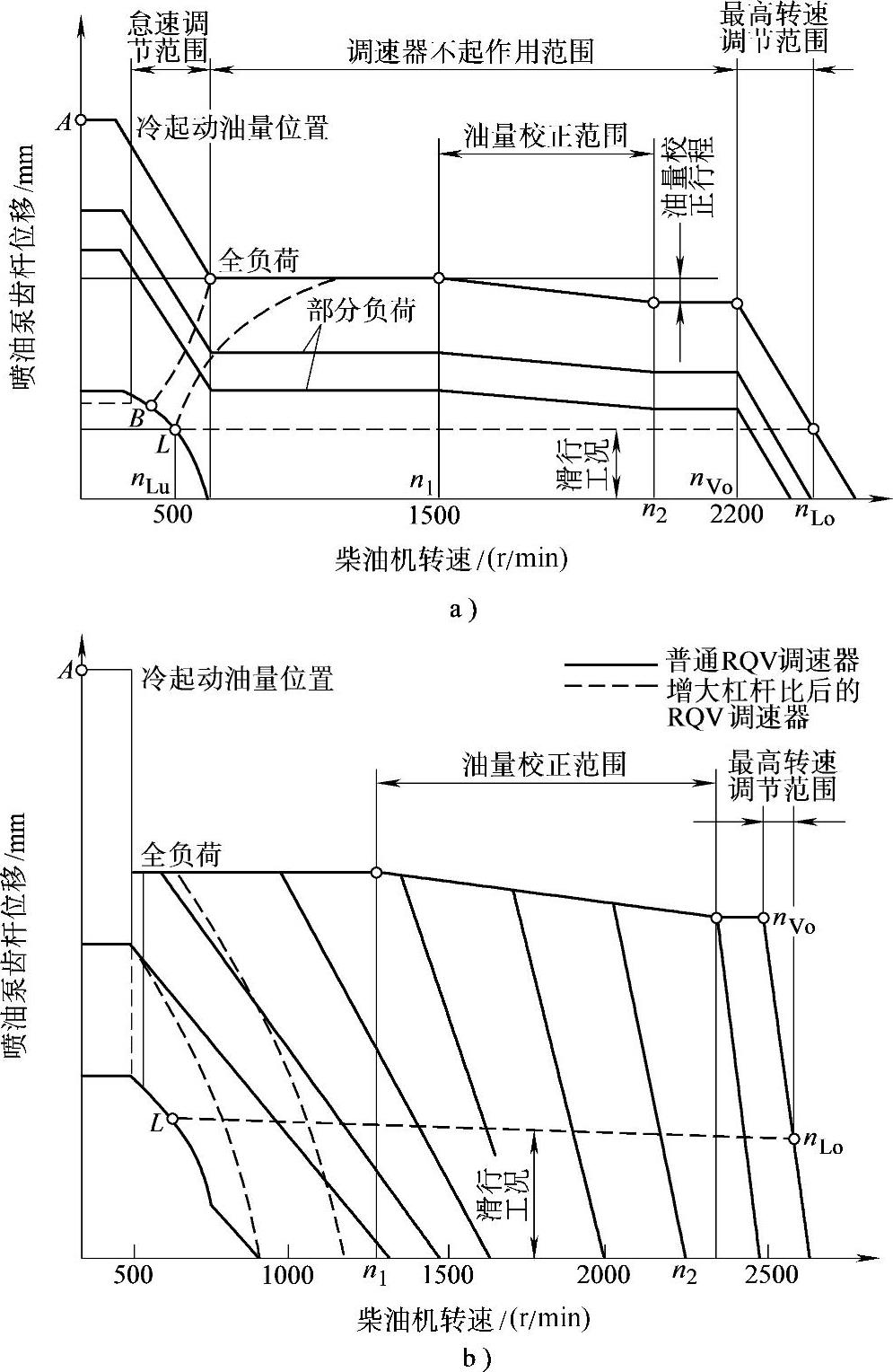

图7-18 RQ系列调速器的特性曲线

a)RQ两极调速器 b)RQV全程调速器

前已说明,调速器的特性是指喷油泵齿杆位移随柴油机转速变化的曲线。图7-18a所示为RQ两极调速器的特性曲线,由图可见,它只在怠速与最高转速范围内起调节作用,中间广大转速部分即图中相当于nLu~nVo的部分不起作用,图中,nLu为怠速转速,nVo为标定转速,nLo为最高空转转速,n1为油量校正起始转速,n2为油量校正终了转速。

柴油机冷车起动时,驾驶员通过加速踏板使调速器操纵杆转至最大供油位置(图7-16a),从而使喷油泵齿杆达到最大供油位置,即图7-18a中的点A,柴油机起动后,驾驶人员放松加速踏板,使操纵杆回到怠速位置(图7-16b)后,齿杆从点A经下降的斜线穿过全负荷点再经下降的虚线达到怠速运行线BL,并稳定在nLu附近运转,当重新对车辆加速时,喷油泵齿杆则经上升的虚线,移向部分负荷与全负荷方向(图7-16c和d),当转速增加至n1时,调速器的油量校正开始,即在n1~n2范围内,油量随转速的增加略有下降,或者说油量随转速的减少而略有增加(即正校正),RQ两极调速器校正装置也装在离心飞锤中,其结构如图7-15b所示,即在普通RQ飞锤基础上,再增加一个校正弹簧7,而调速弹簧组3则支承在校正弹簧座8上,当转速达到n1时,飞锤便在离心力的作用下开始压缩校正弹簧,实现油量齿杆移向减油方向的校正行程(图7-15b中b)。

此外,为了克服柴油机本身的摩擦以及满足附件功率消耗的需要,即使在柴油机空载情况下,仍要消耗一定量的燃油,因此图7-18中滑行工况线(即图中接近水平的虚线)以上的齿杆位移均不可能达到零供油的位置,故图中柴油机的怠速转速nLu以及最高空转转速nLo均以调速特性与车辆滑行工况线的交点处计量。而当车辆下坡拖动柴油机时,喷油泵与调速器的最高转速npmax实际上还略高于nLo,但由于两者差别不大,在一般调速特性图上并未标出。

前面也已说明,在柴油机台架试验中,当测功器负载完全卸去以后测取的转速即为最高空转转速,即图7-18中的nLo以及式(7-6)和图7-7以及图7-9中的n2=nmax,当喷油泵供给柴油机的油量低于维持上述转速的油量时,柴油机就会熄火,因此这个转速又称为停机转速,而使喷油泵完全停油的转速npmax则称为停油转速,它要略高于停机转速而且只能在油泵试验台上测得。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。