通常,评价调速器的工作性能指标有以下几项。

1.调速率

调速率是评价调速器工作质量的重要指标,视运行工况不同,又可分为稳态调速率与瞬态调速率两种。

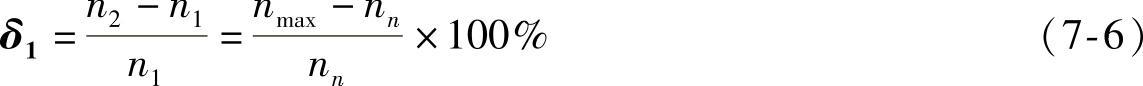

稳态调速率,又称转速变化率,可以从柴油机调速特性上方便求得。例如,在如图7-7所示的采用全程调速器的柴油机外特性上,当调速器起作用时,其上任何一点(如A、B、C等)均对应着一条代表调速特性的斜线(理论上为一条直线)和一个有阴影线的三角形区域,当扭矩由外特性上的各点沿斜线降至与横坐标的交点时,表示柴油机扭矩由全负荷工况降至“空转”时的零负荷工况,根据前述离心式调速器的工作原理,扭矩和与此相应的喷油泵供油量或齿条的位置的减小是由于调速器飞锤在转速增加时,从原有平衡位置张开至新的平衡位置实现的,因此相应的空转转速也必然略高于原来带负荷时的转速,即有n2>n1、n4>n3、n6>n5,而这些转速差与原有转速(即n1、n3和n5)的比值,就称为调速率δ,由图可见,A、B、C各点均有各自的调速率,而且在转速差别不大的情况下,由于原有转速处于计算式的分母上,低转速(图中的B点和C点)时的调速率显然大于高转速(图中A点)时的调速率,为了评价方便,选定标定转速下的调速率作为比较标准,为了区别于以下还要讲到的瞬态调速率δ2,将稳态调速率符号写作δ1,假设图中的A点就是标定点,则有

式中,nn=n1,为柴油机的标定转速;nmax=n2,为柴油机从标定工况卸去负荷以后的最高空转转速,即最高稳定转速。

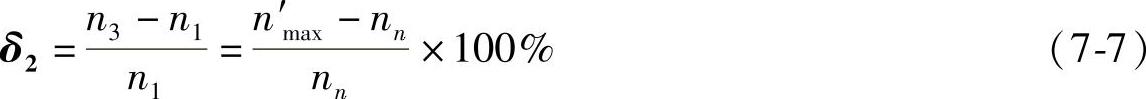

稳态调速率主要决定于调速器的结构和工作性能,特别是飞锤(质量和旋转半径)与弹簧(刚度)之间的匹配。例如当其他条件不变时,调速弹簧刚度加大,由于克服恢复力E所需的支持力F(式7-2)增加,飞锤只有加大张开的角度才能达到新的平衡点,这就导致代表调速特性的斜线的倾斜角度加大,调速率增加(图7-7中的虚线和n′2),反之则调速率减小。分析表明,调速率大表示调速器工作的稳定性(指恢复至平衡位置的能力)较好,但柴油机转速波动范围扩大,反之调速率小,则柴油机转速波动范围小(图7-8)。通常,对于农业排灌等固定动力及拖拉机用的柴油机,要求δ1≤8%;对于汽车用柴油机,δ1≤10%;对于交流发电机组及联合收割机用柴油机要求高一些,希望δ1≤5%;对于工程机械用柴油机,δ1在8%~12%之间。

图7-7 柴油机的调速特性与稳态调速率

此外,还应当指出,离心式调速器工作是基于其飞锤与弹簧平衡的工作原理来实现的,故不可能实现δ1=0的恒速调速,即图7-7中的调速特性线不可能垂直向下以保持标定转速不变,这种功能只有在复杂得多的液压或电子调速器中才能实现。

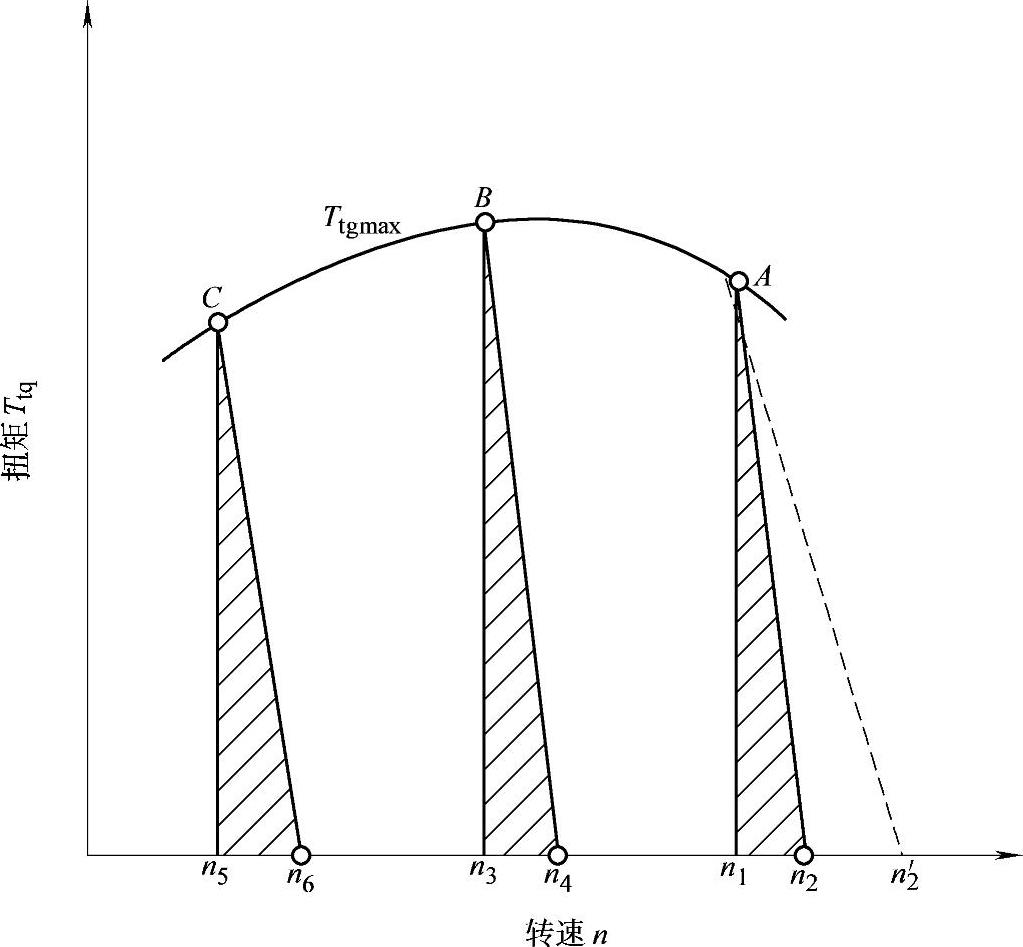

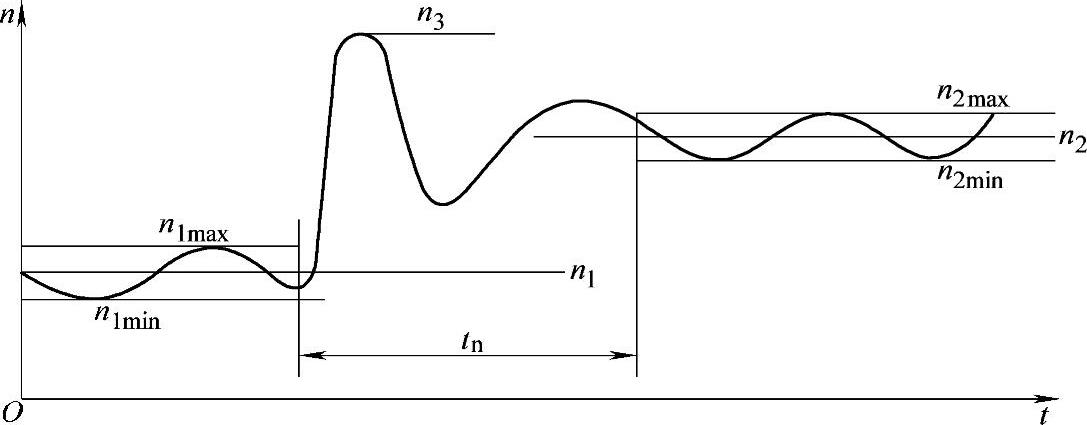

瞬态调速率是评定柴油机过渡过程的指标,它反映了突卸负荷时柴油机转速的波动情况,其表达式虽与稳态调速率相似,但影响因素与测量方法要比稳态调速率复杂得多。通常,稳态调速率可以在制取调速特性时得到,有时也可以在油泵试验台上根据齿条运动的规律来确定,而瞬态调速率不仅与调速器性能有关,还受到柴油机运动零件(如飞轮等)转动惯量的影响,试验时需在标定工况下,突然卸去柴油机负荷,测取其转速n随时间t的变化规律,其结果如图7-9所示。由图7-9可见,突卸负荷时,柴油机转速从标定转速n1陡升至最高瞬时转速n3,在经历过一段过渡时间tn后,才稳定在最高稳定转速n2,n3不仅大于n2,而且在向n2的过渡时也经历着一个振幅逐渐衰减的动态过程。由此定义瞬态调速率为

式中,nn=n1为突卸负荷前柴油机的标定转速;n′max=n3为突卸负荷时柴油机的最高瞬时转速。

一般情况下,瞬态调速率应为δ2≤12%,过渡时间tn=5~10s;对发电用的柴油机,要求δ2在5%~10%之间,tn=3~5s。

此外,由图7-9可见,测取瞬态调速率时,也可同时根据图上的n1和n2按式(7-6)计算稳态调速率。

图7-8 柴油机转速波动与扭矩变化之间的对应关系

图7-9 柴油机在突卸负荷时的转速变化过程

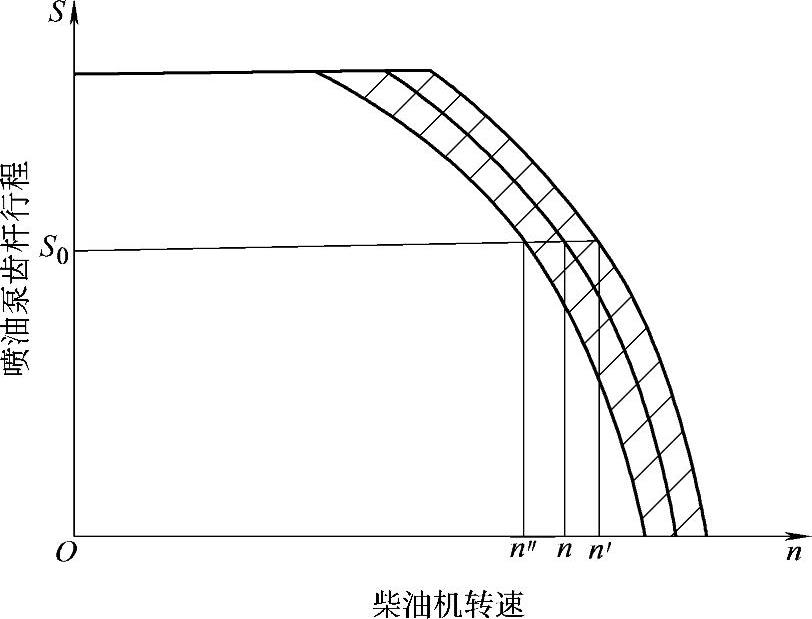

图7-10 调速器的不灵敏区

2.不灵敏度(https://www.daowen.com)

调速器在工作时,由于调速系统中有摩擦存在,需要有一定的力来克服摩擦,才能移动油量调节机构。不论柴油机转速增加或减少,调速器都不会立即作出改变循环供油量的反应,因为机构中的摩擦力阻止着调速器滑套的运动。例如,在图7-10中,若调速器在转速n(角速度ωp)稳定工作,此时杆系各元件无相对运动,即无摩擦力,故能满足式(7-4)所示的Aω2p=E的平衡关系。调速特性理论上应按图上中间经过点n的S-n曲线进行,但是由于有摩擦力存在,当n上升时,由于杆系有向某一方移动的趋势,产生了换算到滑套的总摩擦力f,只有转速升高到n′(ω′p),支持力能克服弹簧力及摩擦力之合力,即达到Aω′p2=E+f时,才能使滑套开始向减油的方向移动。反之,n下降时,f力方向相反,只有转速降低到n″(ω″p),恢复力才可克服支持力及摩擦力之合力,即E=Aω″p2+f(或Aω″p2=E-f)时,才能使滑套向加油方向移动。

这样,理论上以调速特性为中心,有一个转速的不敏感区,即图上以剖面线所画的阴影区,在这个区域内调速器不起作用。

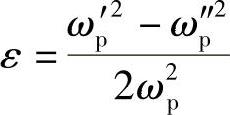

所谓调速器不灵敏度ε就是上述两个起作用的极限转速差(n′-n″)对柴油机平均转速n的比值,即

取ωp=(ωp′+ω″p)/2代入式(7-8),得

再将Aωp′2=E+f,Aωp″2=E-f和Aω2p=E代入上式并化简后,得

式(7-9)表明,调速器摩擦力越小,不灵敏度ε也越小,即调速器越灵敏,同时,人们也可能用增加飞锤质量(加大A)和提高飞锤角速度(增加ωp)等方法来减小调速器的不灵敏度。

不灵敏度过大时,会引起柴油机转速不稳,使柴油机的实际调速率变大,引起转速的波动,在极端的情况下甚至会导致调速器失去作用,使柴油机有产生飞车的危险。另外,低速时调速器飞锤的推动力小,喷油泵齿杆(或拉杆)移动时的摩擦力增大,结果使调速器不灵敏度显著地增加。一般规定ε在标定转速时不超过1%,最低转速时不超过5%。

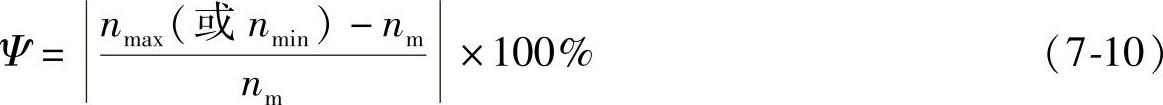

3.转速波动率

转速波动率Ψ是指内燃机在稳定运转时转速变化的程度,即在负荷不变的运转条件下,在一定时间内测得最大转速nmax或最小转速nmin(取其与平均转速绝对差值最大者为计算依据)与该时间内的平均速度nm之差除以平均转速,并取绝对值的百分数计算,即

为了便于比较,一般测定标定功率时的转速波动率,其值应小于等于1%。

4.调速器的工作能力

在离心式调速器中,要使调速器滑套能够克服弹簧的作用力和摩擦力移动,必须对它做功,其能量来源于飞锤的旋转运动,为此我们将调速器飞锤离心力转换到滑套上的支持力Aω2p沿滑套全程位移所做的功定义为调速器的工作能力,即

式中,Z1和Z2分别为滑套的初始位置坐标和最大位置坐标。

显然,W也代表了调速器克服摩擦力保持正常工作的能力。在给定(Z2-Z1)和ωp的条件下,通过加大惯性力系数A,如加大飞锤质量,加大质心回转半径等,可以提高调速器工作能力。因此工作能力W或支持力Aω2p就成为确定调速器系列和选用调速器的主要依据。

此外,调速器的工作能力对其不灵敏度具有直接影响,由式(7-9)可以看出,若调速器工作能力即Aω2p太小,则导致不灵敏度ε过大,致使调速器对转速变化迟钝,柴油机不易稳定工作,为此只能依靠加大支持力,提高调速器的工作能力,才能使调速器在柴油机转速变化时,作出迅速的响应,保证柴油机转速波动限制在许可范围内。

由于调速器工作能力与角速度平方成正比,随着油泵转速下降,调速器工作能力会显著降低。因此,在确定调速器工作能力时,应兼顾高低速各种工况。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。