直喷式柴油机的喷油压力高,多采用多孔式喷油嘴,燃油经过其喷油嘴头部的多个小孔喷入气缸,对于有进气涡流的中小功率柴油机,喷孔数为4~8个,喷孔直径为0.13~0.35mm,对于缸径较大(大于150mm)的柴油机,一般不组织进气涡流,喷孔多达7~12个。

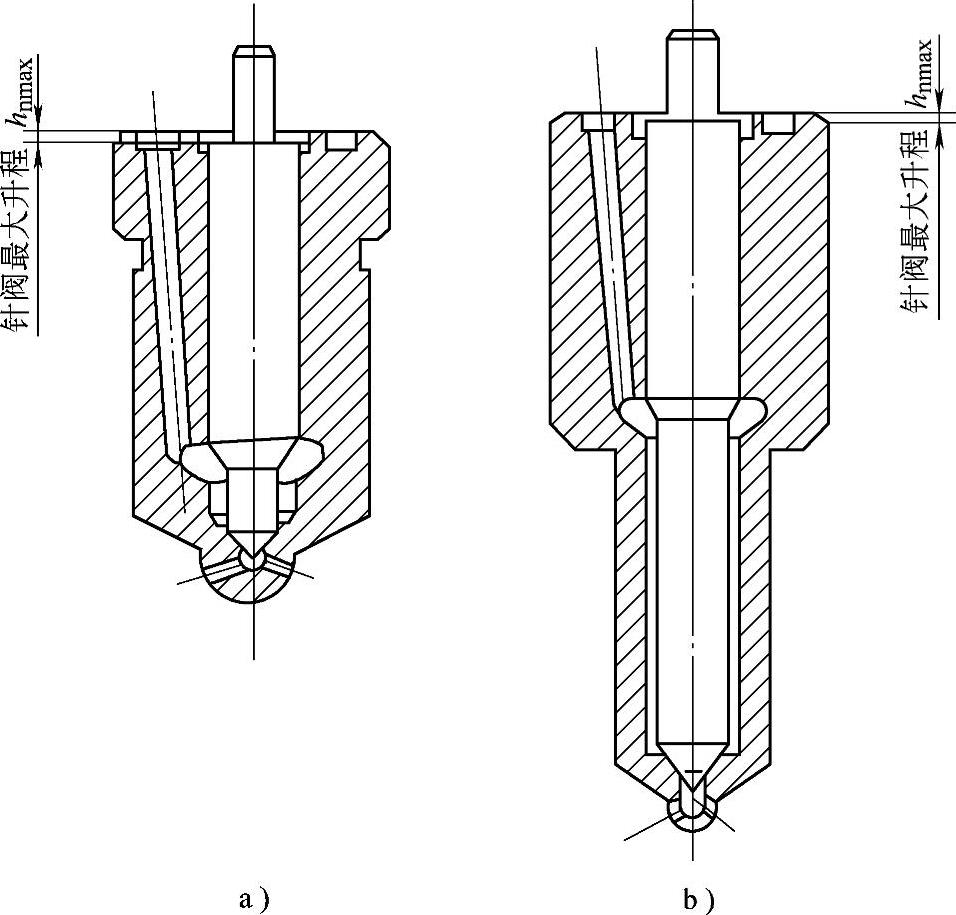

孔式喷油嘴按照针阀的长短分为短型(图6-9a)与长型(图6-9b)两种。长型喷油嘴的盛油槽至密封座面之间的距离较短型喷油嘴加长了一段(一般在25mm左右),从而使其安装在柴油机后,针阀导向部分远离燃烧室,而在加长的这段针阀杆与针阀体之间的间隙较大(一般0.4~0.5mm),使燃油在其中流动且具有冷却功能,因此改善了喷油嘴的工作条件,能满足热负荷较高的柴油机对可靠性与寿命方面的要求,但它的缺点是密封座面和中孔之间的同心度不易保证,加工难度较大。随着工艺手段的进步,上述问题已不难得到解决,因此目前中小功率直喷柴油机多使用长型多孔式喷油嘴。

图6-9 两种孔式喷油器的喷油嘴偶件

a)短型 b)长型

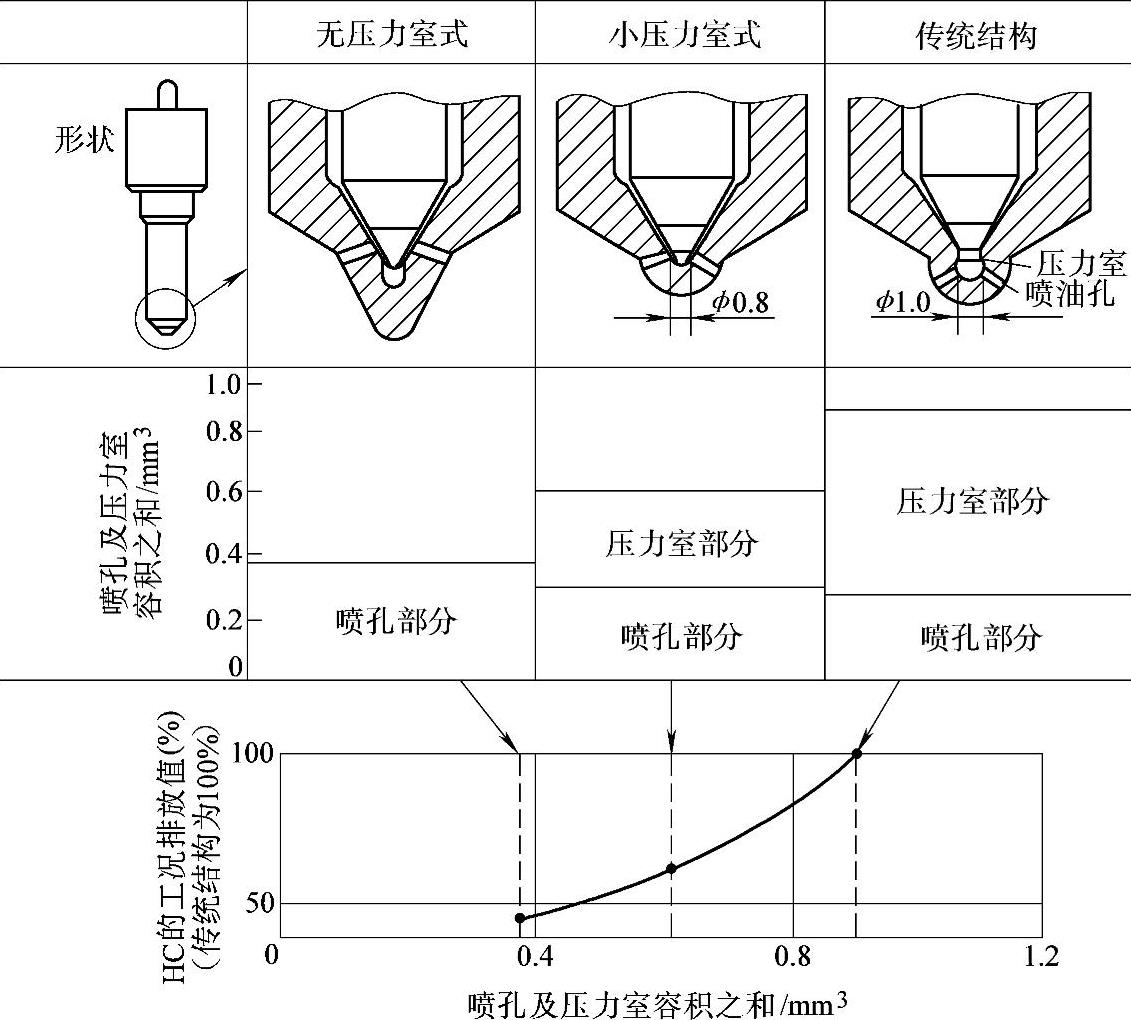

孔式喷油嘴头部在针阀尖端与针阀体之间一般有一个柱形或锥形空间(盲孔),称为压力室(图6-2a中5)。喷油结束后,这个压力室中蓄有的少量燃油仍会因膨胀而进入燃烧室,恶化了柴油机的烟度与碳氢化合物的排放指标。为了减小压力室容积,现在发展了小压力室(容积小于1mm3)和无压力室(Valve Closed Orifice;缩写为VCO)喷油嘴,图6-10为不同压力室容积的喷油嘴头部结构及对碳氢化合物排放量的影响。

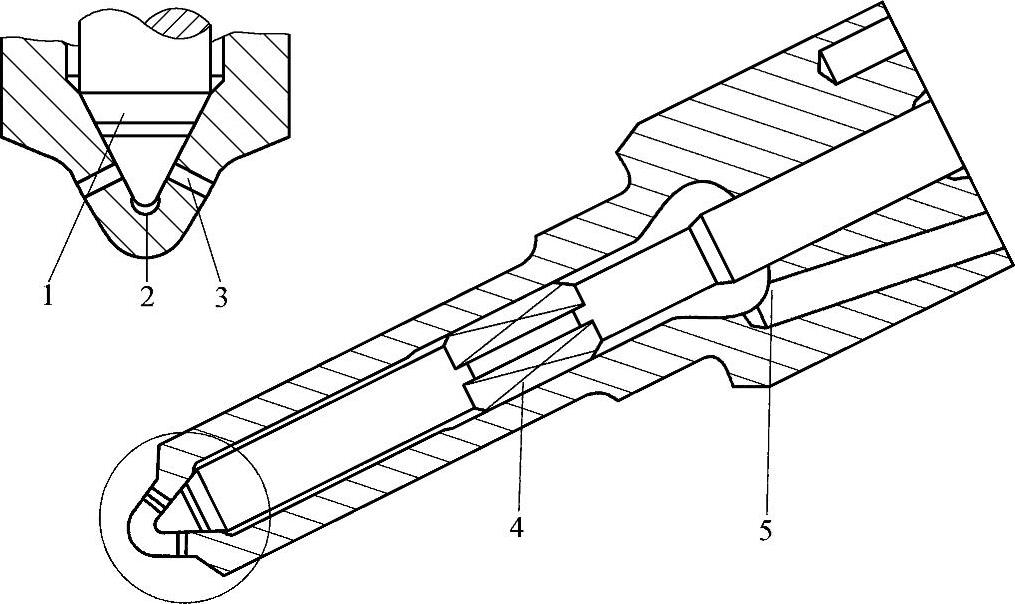

应当指出的是,理论上无压力室喷油嘴在性能上优于有压力室喷油嘴的结构,但由于其喷孔直接开在密封锥面上,当针阀升程很小时,由于液流剧烈的转向与节流效应,反而会造成各孔喷柱射程不均的现象。为此,目前轿车柴油机上的发展趋势多是采用小压力室结构。另外,尽管针阀与针阀体配合十分精密,但在升起过程中,也会有微小的摆动从而影响各个喷孔喷射的均匀性。近来发展了一种对中与导向更好的双导向面喷油嘴结构(图6-11),除了双导向面(在原来导向面基础上再加导向面4),密封面采用多锥面结构,喷油嘴头部采用锥形球头,喷孔也采用锥形小孔,并经过液力化学研磨(简称液力研磨),以增大流量系数并保证各孔喷射的均匀性。(www.daowen.com)

图6-10 孔式喷油器压力室结构及其容积对碳氢化合物排放值的影响

图6-11 带双导向面针阀的孔式喷油嘴

1—密封锥面 2—小压力室 3—喷孔 4—第二个导向面 5—高压油路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。