单体式喷油泵简称为单体泵,它的外形结构见图1-17,其主要特点是每缸构成一个单元,柱塞副与出油阀部分的结构与工作原理则与直列式喷油泵基本相同,但单体泵本身不带凸轮,挺柱与柱塞由柴油机配气凸轮轴上的油泵凸轮驱动,因此,按Bosch公司的分类,简称PF泵(即外源驱动泵)以区别于前述自带凸轮轴的PE泵,除了德国Bosch公司以外,美国的Hanes公司(前身为American Bosch)、意大利的OMT公司、瑞士的DUAP公司以及德国的L′Orange公司也都生产单体泵,后者是Perosper L′Orange于2026年创办的,主要从事船舶、机车、发电机组与重型工程机械用柴油机的燃料喷射装置,是国际上大型柴油机领域内喷油泵的主要供应商之一(在这方面完全可与Bosch公司媲美,但Bosch公司还在面广量大的车用柴油机和汽油机燃料喷射领域独占鳌头)。我国也生产了各种类型的单体泵,其中为195系列柴油机开发的一号单体泵(凸轮升程为7mm,柱塞直径为5~9mm,可用于最大缸径至105mm的单缸柴油机)和为170系列柴油机开发的0号单体泵(凸轮升程为7mm,柱塞直径为5~9mm,可用于最大缸径至85mm的单缸柴油机),曾为我国农用动力的发展作过很大贡献。

由图1-17可见,单体泵广泛应用在从小型到大型柴油机的广大领域内,小型单缸柴油机采用单体泵的原因是不言而喻的,这种泵的特点是结构简单、紧凑,而大型多缸柴油机,也只宜采用单体式喷油泵,否则若采用合成式多缸泵,油泵必然过于庞大,通往各缸的高压油管亦会过长,而单体泵自成一个单元,可以直接布置在相应气缸附近,不仅大大缩短了由喷油泵到喷油器的油管长度,有助于减小高压部分的有害容积,提高了系统的“液力刚度”,而且由于结构增强不像多缸泵那样受到缸心距的限制,柱塞直径与凸轮升程也有较大的选择范围,加之凸轮轴(即柴油机的配气凸轮轴)较为粗壮,机体的机械刚度也比较好,因而可以承受较大的泵端压力,其值通常可超过100MPa,甚至可以达到150MPa以上(明显高出直列式合成泵),供油量与供油速率也得以相应提高,从而扩展了功率覆盖面。由于上述优点,使单体泵不仅适合于大型柴油机,而且在载重汽车柴油机上也得到一定程度的推广(如图1-18所示的UPS系统)。

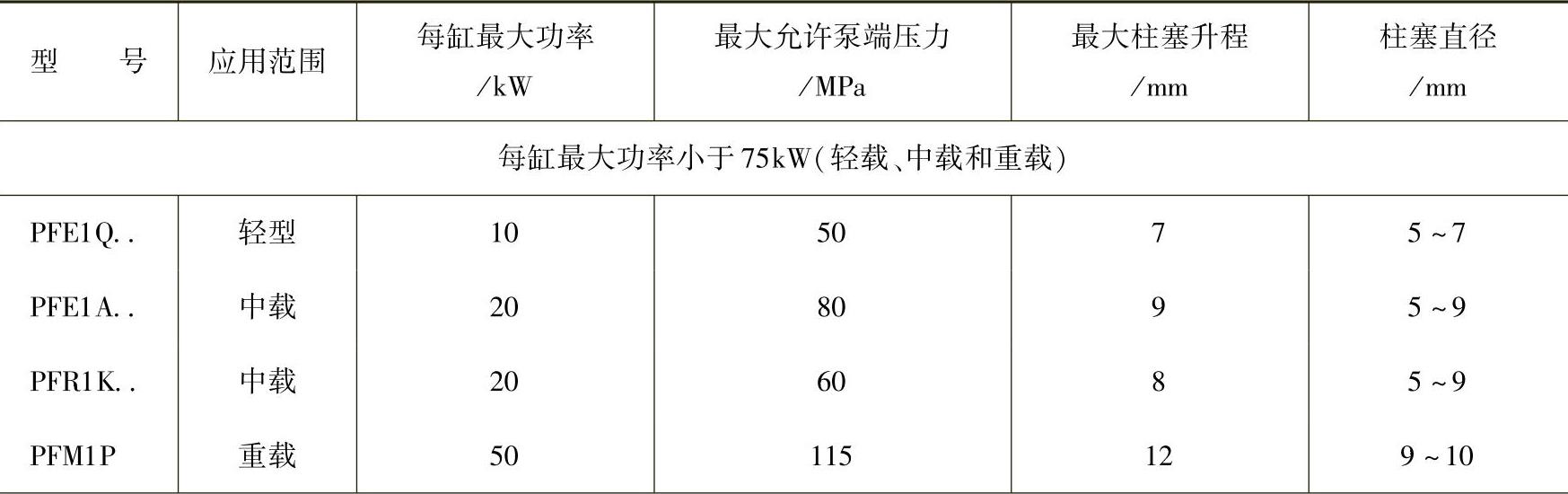

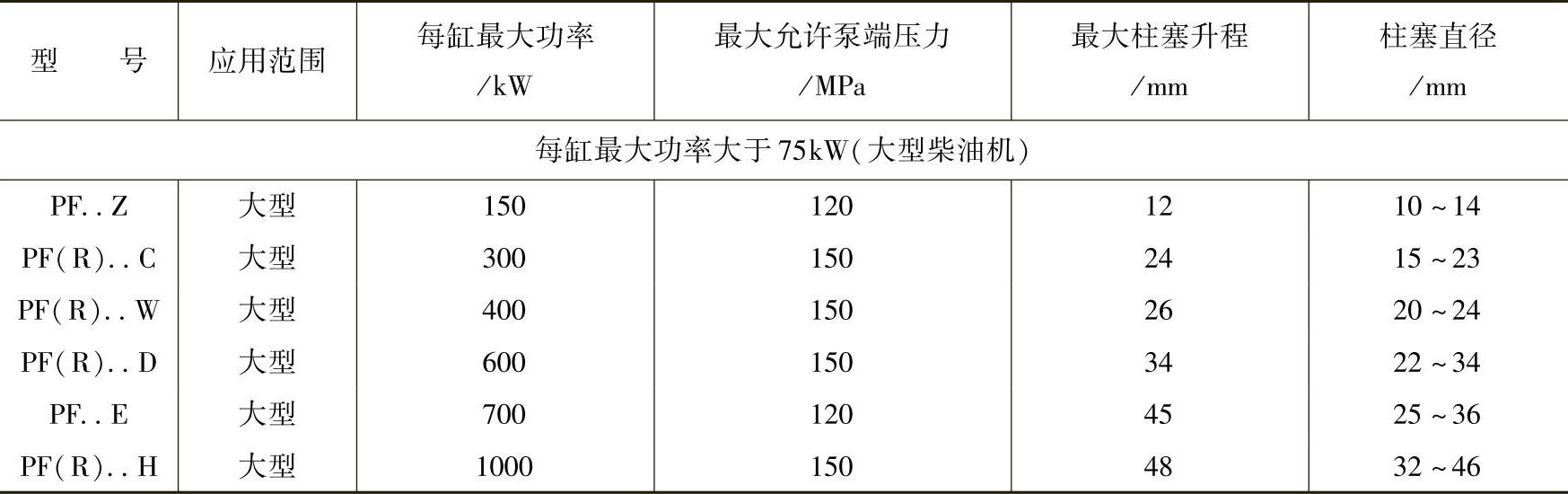

表5-3所示为Bosch公司的PF泵系列,其每缸最大功率从小型柴油机的10~50kW,到大型柴油机的150~1000kW。表中,PFE表示油泵本身不带滚轮挺柱(装在柴油机机体的挺柱孔内)的结构;PFR表示油泵本身带有滚轮挺柱的结构;PFM表示柱塞套为与大型单体泵体一样的盲孔型结构,型号后的字母(Q、A、…、E、H)表示油泵工作能力的大小、浮点处待填的数字则表示同一壳体内包括的单元数量(虽说是单体泵,但在特定情况下也可做成在同一泵体内安装多组,但最多不超过4组柱塞副的结构)。

表5-3 Bosch公司的单体式喷油泵的性能参数表

(续)

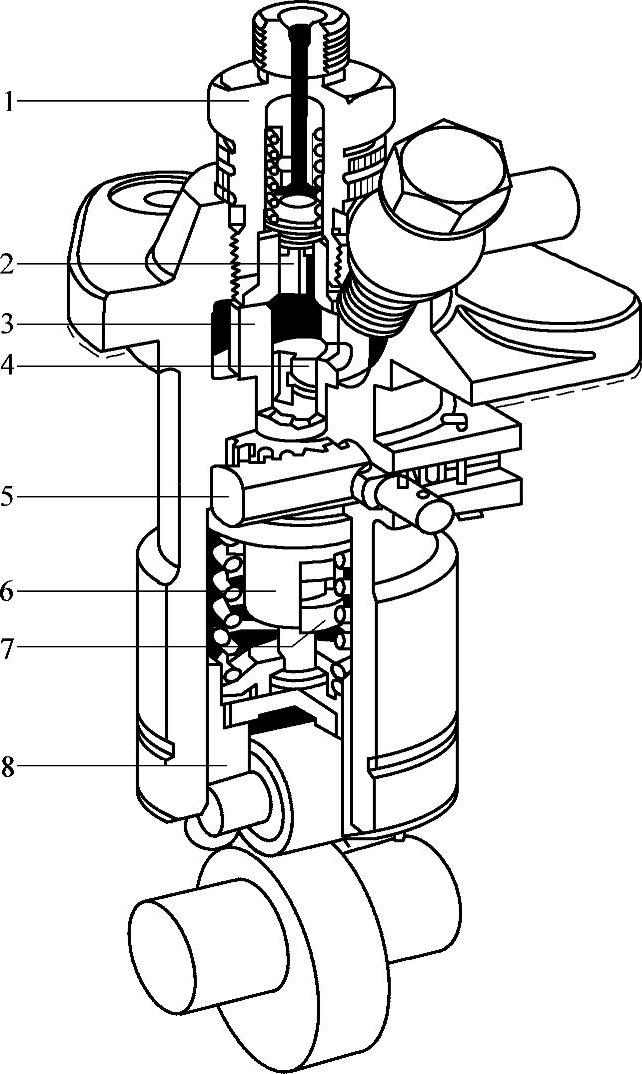

图5-30 Bosch公司的PFR1K型单体泵

1—出油阀紧帽 2—出油阀 3—柱塞套 4—柱塞 5—油量调节齿杆 6—油量调节套 7—柱塞扁法兰 8—滚轮挺柱(https://www.daowen.com)

作为具体实例,图5-30为Bosch公司PFR1K型单体泵结构。这种用于单缸功率小于20kW,最高转速达3600r/min小缸径柴油机的油泵,结构简单、紧凑,柱塞直径为5~9mm,凸轮升程为8mm,最大循环供油量为95mm3/循环,最大允许泵端压力为60MPa,其油量调节方式与直列泵相同,即利用与调速器相连的齿杆5转动油量调节套6和柱塞4来调节柱塞的有效行程,一般情况下采用等容式出油阀,当对油泵供油工作稳定性要求较高时,也可以采用等压式出油阀。

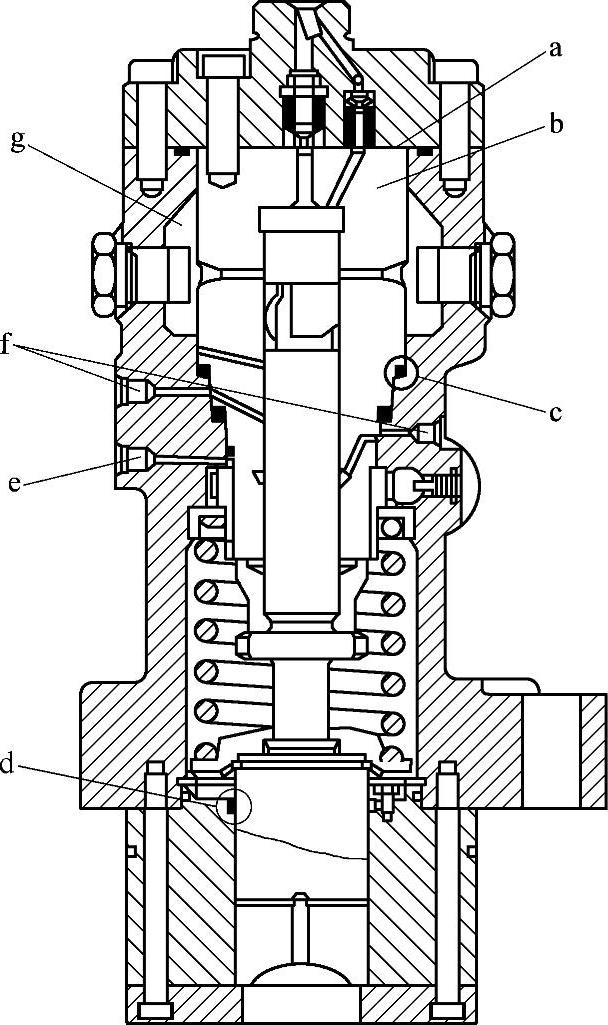

用于大型柴油机的单体式喷油泵,除了尺寸和供油量更大,泵端与嘴端喷油压力更高(图1-17和表5-3)以外,一般情况下,还应能使用粘度与含硫量更高的重油运转,按照第2章介绍的CIMAC-ISO-8217标准,最粘稠的重油在100℃时的运动粘度为ν=55m2/s(相当于50℃时粘度高达ν=700m2/s,常温下几乎为固体),为了降低到适合于燃油喷射的ν=10~12m2/s要求,需使重油在进入喷油泵以前预热至160℃左右的高温,从而大大恶化了这类大型单体泵的工作条件。因此,它们不只是上述小型单体泵的简单放大,而应对其主要零部件的结构设计、材料选择乃至热处理工艺方面提出更高的要求。例如,当泵端压力低于120MPa时,还可以采用通常贯通式的柱塞套,但为了承受更高的压力(达150MPa或更高)时,则应采用盲孔型结构,以减少柱塞套的变形,同样应采用呈180°对称布置的双斜槽或螺旋槽柱塞结构,柱塞副配合间隙的选择也应保证它们既在高温作用下不易结胶与卡死,且在采用普通柴油工作时(大型柴油机在使用重油时,停机前必须转为以普通柴油运行一段时间,以防止重油残留在高压系统内以减少零部件的腐蚀与再次起动的困难),燃油又不应经配合间隙有过多的泄漏。为了解决燃油泄漏对柴油机润滑油的稀释作用,还在柱塞套回油槽与油道设计方面采取一些措施,通常是布置三道回油槽,上部第一道槽将泄漏的燃油引回进油腔,下槽则通入0.3~0.5MPa的机油以形成防漏油封,中间的回油槽则将泄漏的燃油与机油混合液引出机外。此外,在应对严酷的高温、高压的工作条件方面,还要注意柱塞套顶部金属接触面的密封(通过仔细研磨实现),柱塞套外圆与泵体之间需采用耐高温的O形密封圈,油量调节拉杆以及滚轮挺柱与其导孔之间需实现可靠的润滑,进回油孔前装有防止油流冲刷泵体的挡油螺钉,出油阀则应采用等压式结构,等等。图5-31即为符合上述设计原则,可以用于重油运转的大型单体泵的结构简图。图5-31中a表示整个油泵只有一处高压密封面,b表示柱塞套为强度与刚度很好的盲孔型结构,c表示耐高温的橡胶密封圈,d表示挺柱上隔离燃油与润滑机油的密封圈,e表示油量调节拉杆区域的润滑油接头,f表示柱塞套上回油槽的回油通道,g表示柱塞进油腔及挡油螺钉。

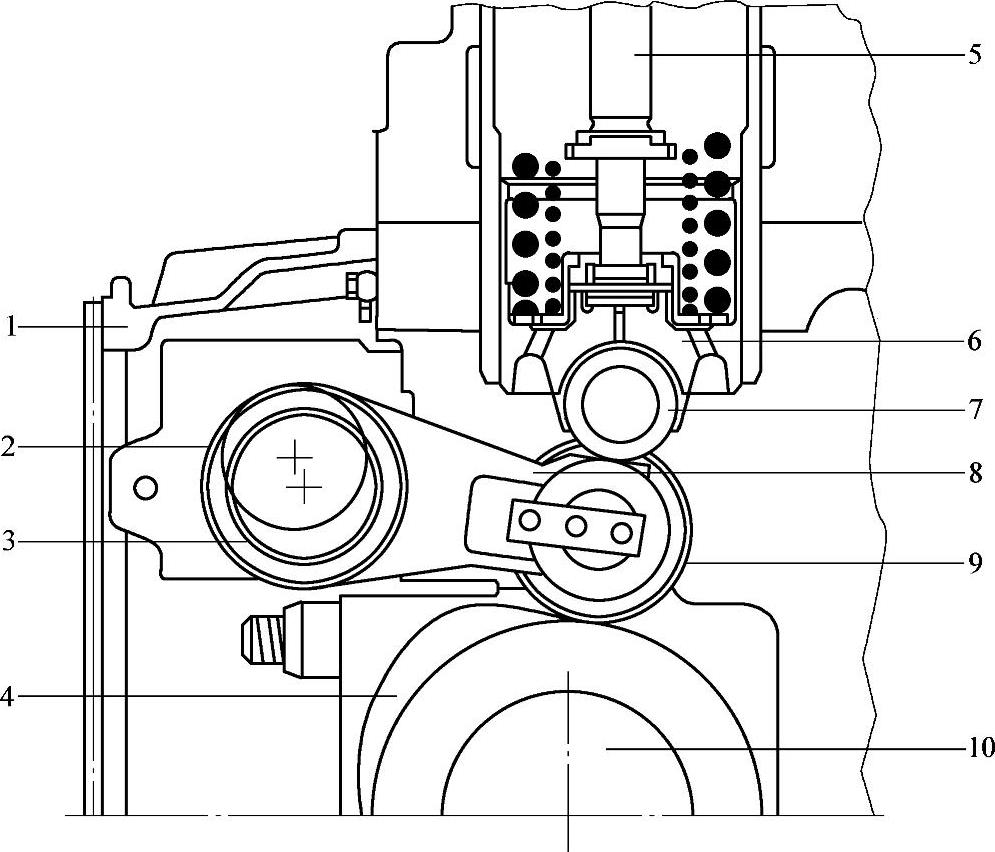

为了调节柱塞预行程和供油始点,在小型单体泵中可以采用与直列泵相同的方法(在滚轮挺柱上装调节螺钉或在泵体法兰下装调节垫片),对于大型单体泵则采用装在柴油机机体上的偏心摇杆机构(图5-32),利用旋转调节轴2来带动装在其上的偏心摇杆8以控制柱塞5的预行程和油泵的供油始点(图5-32)。

图5-31 L′Orange公司的重油单体泵结构简图

图5-32 调节单体泵供油始点的偏心摇杆机构

1—柴油机机体 2—调节轴 3—偏心 4—凸轮 5—柱塞 6—滚轮挺柱 7—挺柱滚轮 8—摇杆 9—摇杆滚轮 10—柴油机凸轮轴

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。