柱塞偶件由柱塞与柱塞套组成,它是喷油泵高压部分的重要元件,也是燃料供给系统中最为精密的偶件之一(与出油阀偶件和喷油嘴偶件一道号称柴油机燃料供给系统的三对精密偶件)。前已说明,由于柱塞在柱塞套内的往复运动,产生了喷油泵的吸油和泵油作用,而开在柱塞槽上的螺旋槽或斜槽,则以其棱边与柱塞顶面一道,起着控制有效行程,即每循环供油量的作用。

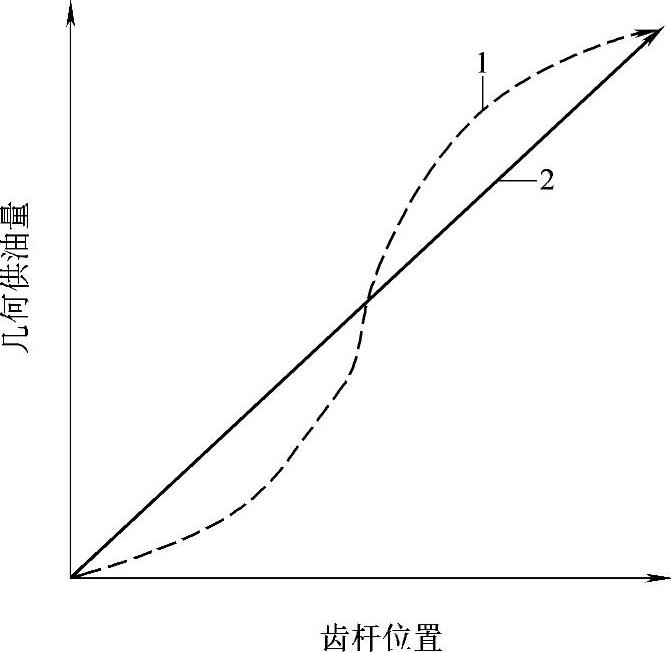

图5-14 供油特性曲线

1—斜槽柱塞供油特性 2—螺旋槽供油特性

至于采用螺旋槽还是斜槽为好,并无明确定论,在实际生产中,两种结构均有,但应当指出的是,螺旋槽与斜槽在平面展开图上是有明显区别的。螺旋槽展开后,供油特性曲线为一条斜直线(见图5-14中的直线2),表明这种柱塞在调速器的作用下,柴油机不论在大负荷(油量)还是在小负荷(油量)工况下工作时,柱塞转过同样角度时,有效行程的变化是相等的;而斜槽展开后,供油特性曲线为一条三角函数曲线(见图5-14中的曲线1),表明柴油机在不同工况工作时,柱塞转过同样角度,有效行程的变化是不等的。

通常在怠速运行时,柴油机稳定性较差,由于怠速工况下,柱塞的有效行程小,因此,齿杆稍有抖动,会引起油量明显的变化,而螺旋槽柱塞的供油特性曲线斜率在小油量和大油量时均相等,这样在小油量时齿杆抖动所引起的油量变化相对值较大,发动机的怠速稳定性较差,而斜槽柱塞供油特性曲线斜率是变化的,小油量时的供油特性曲线斜率小,变化比较平坦,齿杆抖动时,所引起的有效行程及供油量变化的相对值较小,故对转速波动影响不大,有利于怠速稳定运行。此外,斜槽柱塞加工也比较容易,为此,早期普遍采用的螺旋槽柱塞已有被斜槽柱塞取代的趋势。

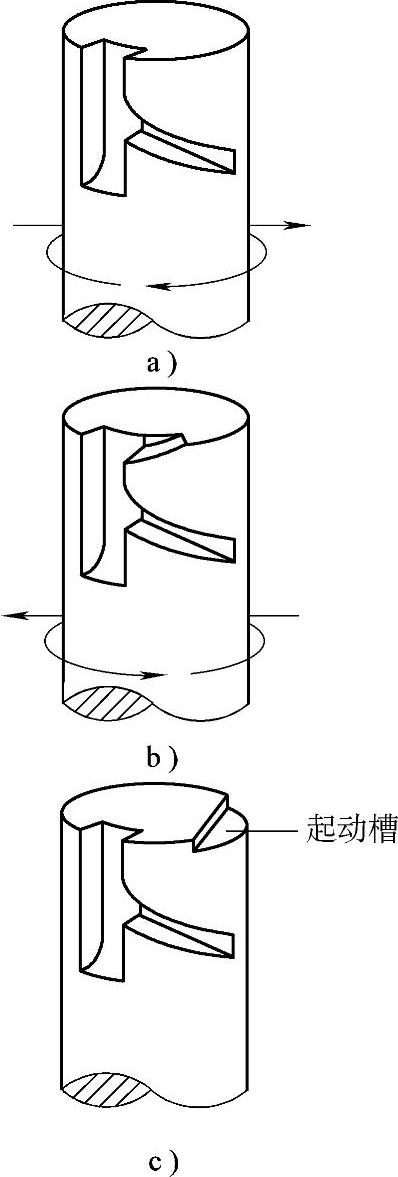

图5-15 三种典型的柱塞螺旋槽或斜槽位置的方案

a)下螺旋槽 b)上下螺旋槽 c)下螺旋槽与起动滞后槽

如图5-15所示为三种典型的柱塞方案,其中,图5-15a为标准的下螺旋槽方案,其工作原理已于前述,即供油始点不变(以柱塞顶面控制),用改变供油终点(以下螺旋槽棱边控制)的方法来改变柱塞的有效行程;如图5-15b所示为上下均开有螺旋槽的结构,这时由于增设了上螺旋槽,因此当柱塞向油量即负荷增大方向旋转时,不仅推迟了供油终点,而且也使供油始点略为提前,这样就能更好地满足柴油机降低噪声与排放的要求(主要用于负荷变化频繁且变化幅度较大的柴油机上);如图5-15c所示为在标准的下螺旋槽结构上增设了起动槽,即在柱塞顶面削出一块小小的平台,使柱塞转动到起动位置时,推迟关闭进回油孔,从而可以使供油始点推迟5°~10°曲轴转角。

从以上分析可知,供油终点与有效供油行程主要由下螺旋槽控制,而供油始点则主要由柱塞顶平面和在其上加工出来的上螺旋槽或起动槽控制。不言而喻,它们的形状与位置决定了柱塞头部的结构和喷油泵的供油规律,并直接控制着柴油机的运转工况。但实际上,真正影响柴油机燃烧性能(动力与经济、排放与噪声以及起动性能等)的是喷油始点,即喷油提前角与喷油规律(图3-4)。例如,为了实现高效清洁的燃烧,柴油机的喷油始点应当随其转速与负荷的变化及时作出相应的优化调整,但这一目标只有在以后将要介绍的电控喷油系统中才能实现,对于这里介绍的机械控制的传统式喷油泵而言,只能用改变供油始点的方法来间接影响喷油始点,因为在实际柴油机上喷油始点或喷油提前角一般难于确定(必须测量针阀升程),而供油始点或供油提前角(即喷油泵安装于柴油机上时,从喷油泵柱塞关闭进回油孔开始压油到柴油机活塞上止点所经历的曲线转角,也叫做静态供油提前角)可以在停机状态下用溢流法检查(以出油阀开启供油来表示进回油孔关闭),比较容易确定。

根据图3-4、图3-10和第3章所介绍的内容可知,供油始点φps与喷油始点φjs之间差一个喷油滞后角Δφpj,即

Δφpj=φps-φjs (5-7)

其值取决于压力波在高压油管中的传播时间,即取决于压力波传播速度(声速)a、油管长度L与柴油机转速n。在声速一定的条件下,L越长,Δφpj越大,因此人们希望高压油管应当短些,而且各缸应当等长;n越高,由于每度曲轴转角占据的时间较短,Δφpj也越大。

由于Δφpj有一定规律性,φps与φjs对柴油机性能影响的趋势又一致,因此用供油提前角作为调整与匹配的依据是比较可行且方便的,但毕竟两者定义有所不同,不应加以混淆。

为了能用柱塞顶部的形状来影响供油或喷油始点,可以采用多种结构形式,例如:

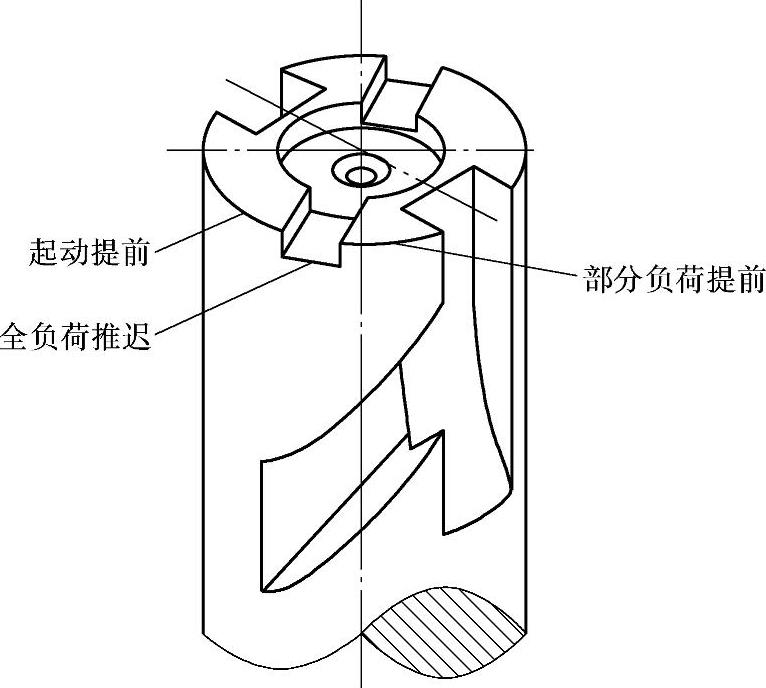

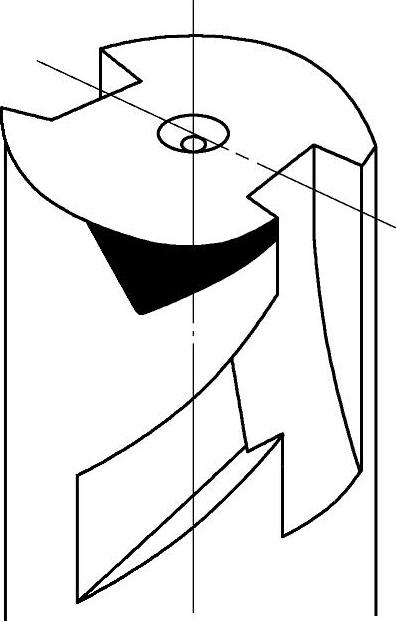

(1)用改变柱塞头部形状来适应负荷变化与起动工况的要求,图5-16所示即为一种起动时提前喷油,全负荷推迟喷油,部分负荷时又提前喷油的柱塞头部方案。(www.daowen.com)

图5-16 改变供油提前角的柱塞头部结构示例

图5-17 用柱塞头部间隙来实现喷油随转速提前的结构简图

需要说明的是,为什么有时起动时需要将喷油推迟,有时又需要将喷油提前的原因。由于柴油机燃烧室内的温度在压缩上止点附近时最高,因此为了获得最高的燃烧效率,要求主要燃烧过程在上止点附近完成,为此燃油应在上止点前喷入,即有一定的喷油提前角,喷油提前角过大,燃烧开始得过早,气缸压力升高率过大,柴油机噪声增大,工作粗暴;反之若喷油提前角过小,燃烧滞后并延伸在膨胀过程中进行,柴油机燃烧效率下降,未燃碳氢化合物(HC)与烟度增加。如果我们以追求燃油经济性为目标,上述喷油提前角就不应太小,这时喷油泵供油提前角由于还要加上式(5-7)所示的喷油滞后角Δφpj,就会高达18~24℃A,但这样的供油提前角对于转速低的起动工况则显得过大(由于柴油机工作时转速比起动转速高很多,而Δφpj又与转速成正比,因此按柴油机工作时确定供油提前角,在低速时必然显得过大),导致在气缸还是很冷时喷入大量燃油,容易产生白烟并使起动时产生很大燃烧噪声,为此需要采用如图5-15c所示的起动槽以推迟喷油。可是,随着对柴油机环保性能要求日趋严格,人们往往不惜牺牲一些经济性,用适当推迟喷油的方法来降低氮氧化物(NOx)的排放与噪声水平,甚至在有的直喷式增压柴油机上,已把静态供油提前角减少至5~7℃A,这样小的提前角势必影响柴油机的起动性能(由于提前角过小,燃油喷入冷机后,尚未着火,活塞就走过了上止点),为此又要求在起动时适当加大提前角,如图5-16所示的柱塞头部结构,就是为了满足上述要求而设计的,它用开在顶部适当部位的凹槽使在全负荷时推迟供油,而在起动和部分负荷工况时使供油相对提前。

(2)用头部间隙结构(图5-17)来实现柴油机喷油时刻随转速提前的要求。前已说明,柴油机的最佳喷油提前角需经仔细调试确定,且随柴油机的工况(转速与负荷)而变,例如当负荷不变而转速增加时,其最佳喷油提前角应当增加一些,主要原因是当着火滞燃期的时间τi一定时,它占有的曲轴转角φi(也就是图3-4中的Δφjc)随转速的增加而增加,参见式(2-41),若喷油提前角不变,或甚至减小,则燃油着火的角度将会大大推迟,不利于燃烧过程的组织。而从喷油泵供油方面来看,当静态供油提前角在机上调定以后,虽然理论上是固定不变的(以柱塞顶部或上螺旋槽棱边盖柱进、回油孔为准),甚至由于转速增加产生的进回油孔节流效应,还会略有增加,但是如式(5-7)所示,喷油提前角要滞后供油提前角一个的数值Δφpj,它相当于压力波从泵端传至嘴端时间所对应的曲轴转角,这个Δφpj也正比于柴油机的转速,这样若不采取任何措施,由传统喷油泵供油经高压油管压力波传递在喷油器中形成的喷油提前角反倒是随柴油机转速的增加而减小的,这当然不能满足合理组织柴油机燃烧过程的要求。为此,对于转速范围变化较大的车用柴油机而言,为使喷油时刻随柴油机转速提高而适当提前,一般均在其喷油泵驱动端装有机械离心式提前器,它可以在柴油机工作范围内对于喷油提前角做较大的调整(7°~15°凸轮转角),有关内容将在7.5节中加以介绍。

由于机械离心式提前器的结构比较笨重,目前也有将其取消,而用在柱塞头部加工出局部间隙的方法来取得喷油随转速提前效果的趋势,这种结构的示意图如图5-17所示,即在柱塞头部一定范围(如图中的黑色三角区)磨削出深度t很小(约0.1mm)的间隙,利用这个间隙的节流效应,解决传统标准柱塞结构造成的喷油滞后问题,其原理是当柴油机转速较低柱塞运动较慢时,柱塞头部间隙节流效应很小,即使间隙区盖住进回油孔,也不能使柱塞顶部空间建立高压,因为燃油仍能顺利通过间隙区流回低压腔,只有在间隙区完全走过以后,进回油孔完全关闭,喷油泵才起供油作用;而当柴油机转速升高,柱塞上升速度较快时,由于间隙区的节流作用明显,因此当间隙区盖住进回油孔时,即能使柱塞顶部产生高压,提前实现供油,弥补前述压力传播时间造成的喷油延迟现象,这样如果能通过仔细的匹配试验,确定出头部间隙的范围、形状及深度,即能在一定程度上满足柴油机喷油随转速提前的要求。然而应当指出,这种以头部间隙节流原理形成的喷油随转速提前的方式也存在一定问题,首先是其提前幅度不可能太大,只有2°~3°凸轮转角。其次是间隙区的加工精度也较难控制。但是目前随着柴油机增压的推广(柴油机增压后,转速可以降低,同时滞燃期也缩短,故对喷油随转速提前的要求较低,其动态提前特性也较自然吸气式柴油机平坦),以及为了降低NOx排放而推迟喷油(约5~10°CA)方式的采用,这种以柱塞头部间隙液力效应来实现喷油提前的方案,仍然具有较大的发展潜力。

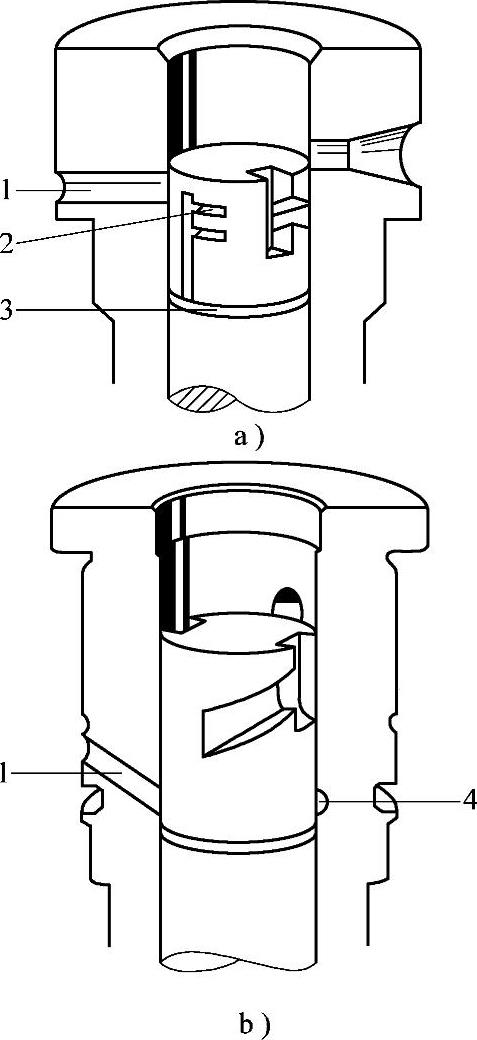

喷油泵在工作时,柱塞与柱塞套之间的润滑一般是靠柴油的自润性来保证的,其余零部件过去则采用润滑油的飞溅润滑,近年来随着喷油压力的提高与喷油泵负荷的加重,已采用强制润滑来代替飞溅润滑,即将柴油机的润滑油经专门的油道引至油泵凸轮室及调速器内进行润滑,必要时还需对柱塞副进行润滑。这时为了防止燃油在高压下经过柱塞与柱塞套之间的径部间隙(1.5~3μm)流入凸轮室,稀释润滑油,需在柱塞和柱塞套上采取相应的防漏措施,其结构如图5-18所示,其中,图5-18a的方案是将回油槽开在柱塞上,即构成所谓T形槽柱塞结构,泄漏的燃油经柱塞上的环槽3、回油槽2和柱塞套上的回油孔1流回低压油腔;图5-18b的方案是将回油槽4开在柱塞套上,泄漏的燃油直接由此环槽经回油孔1流回低压油腔。

图5-18 柱塞偶件的防漏措施

a)回油槽开在柱塞上 b)回油槽开在柱塞套上 1—回油孔 2—柱塞上的回油槽 3—柱塞上的环槽 4—柱塞套上的回油槽

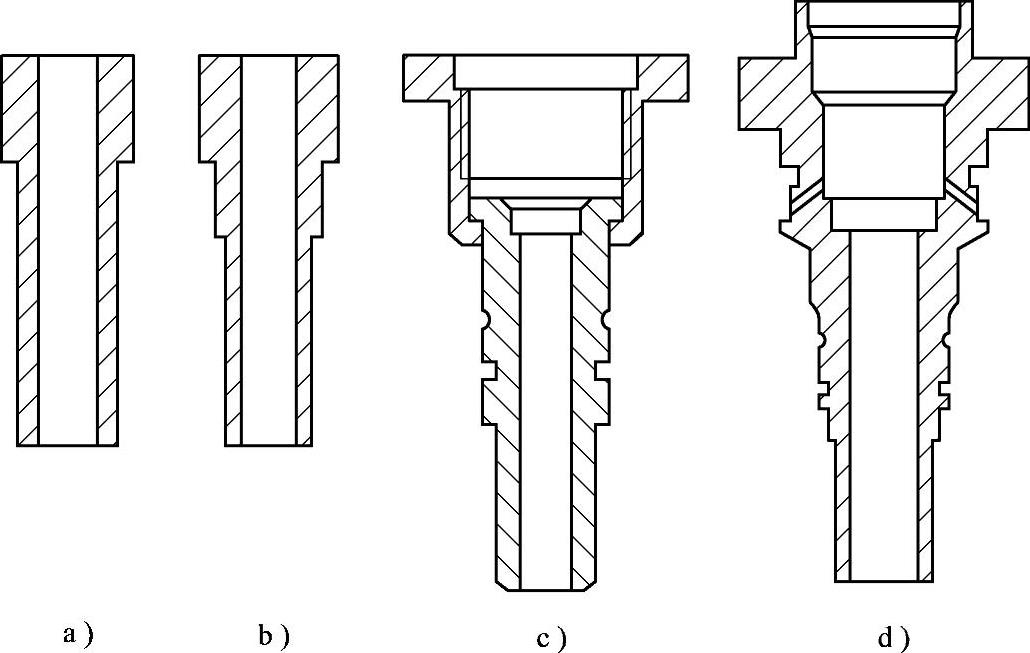

柱塞套结构如图5-19所示,其中图5-19a为两节外圆柱塞套,它的特点是结构简单,加工方便,但刚度较差,目前只在少数喷油泵中采用;图5-19b为三节外圆柱塞套,它将柱塞套外圆做成三节,大外圆处要承受出油阀紧座拧紧(保证密封)时的装配压力,适当加粗,目的是提高刚度以减少变形,中外圆起定位作用,小外圆则受柱塞弹簧尺寸限制,Bosch公司的A型泵即采用这种典型的柱塞套结构;图5-19c所示为悬挂式柱塞套,这是因为前述三节外圆柱塞与二节外柱塞相比,刚度虽有所提高,但受缸心距的限制,只能在不大的范围内进行强化,难以彻底解决柱塞套刚性问题,采用悬挂式柱塞套后,可以使柱塞套受装配压紧力的部位尽可能缩短,这样不但能减小压紧力对柱塞套内孔变形的影响,且能使柱塞套最薄弱的环节进回油孔处,避开压紧力的作用,从而大大地改善了柱塞的受力条件,有利于油泵的强化措施,Bosch公司P1、P3000等喷油泵系列都采用这种结构;图5-19d所示则为悬挂式整体式法兰柱塞套,它将法兰与柱塞套制成一体,这样就把缸心距对增大柱塞直径限制的影响减到最小,高压部位也不会受到装配压紧力的影响,加上整体法兰柱塞套的刚性又好,有足够的条件加大柱塞直径和行程,能承受更大的泵端压力,因此Bosch公司以后开发的P8000、P8500等P型泵以及电控H系列喷油泵,都是采用此种结构,最高泵端压力可以达到130MPa。

图5-19 柱塞套的结构

a)两节外圆柱塞套 b)三节外圆柱塞套 c)悬挂式分体法兰柱塞套 d)悬挂式整体法兰柱塞套

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。