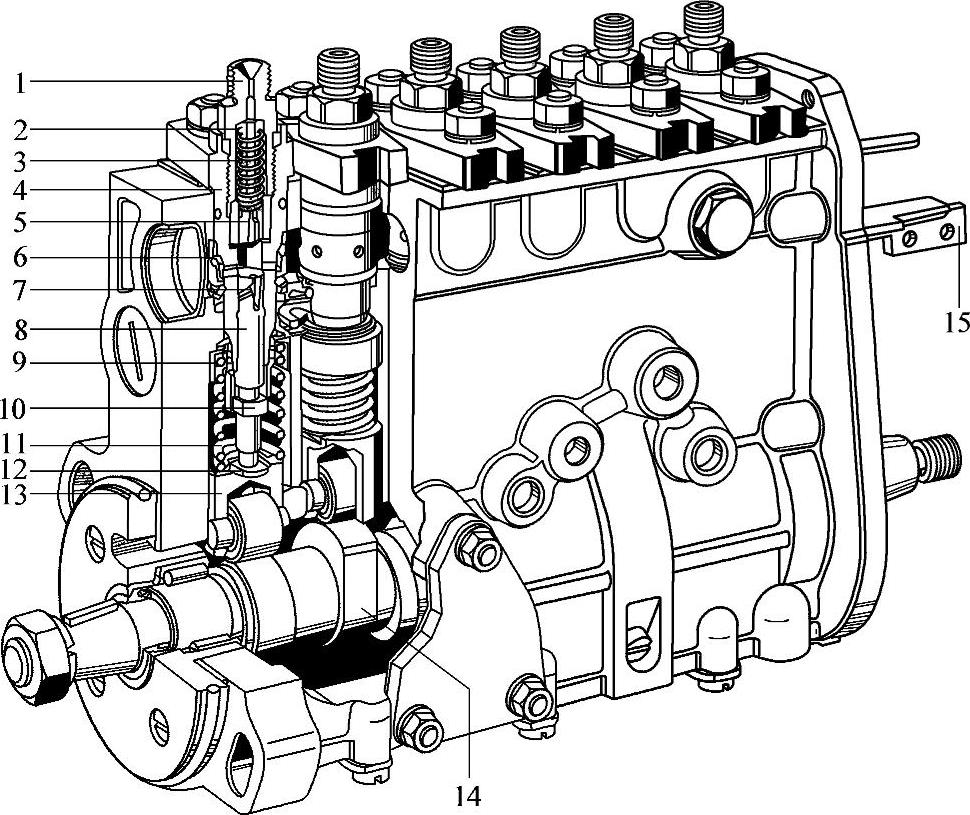

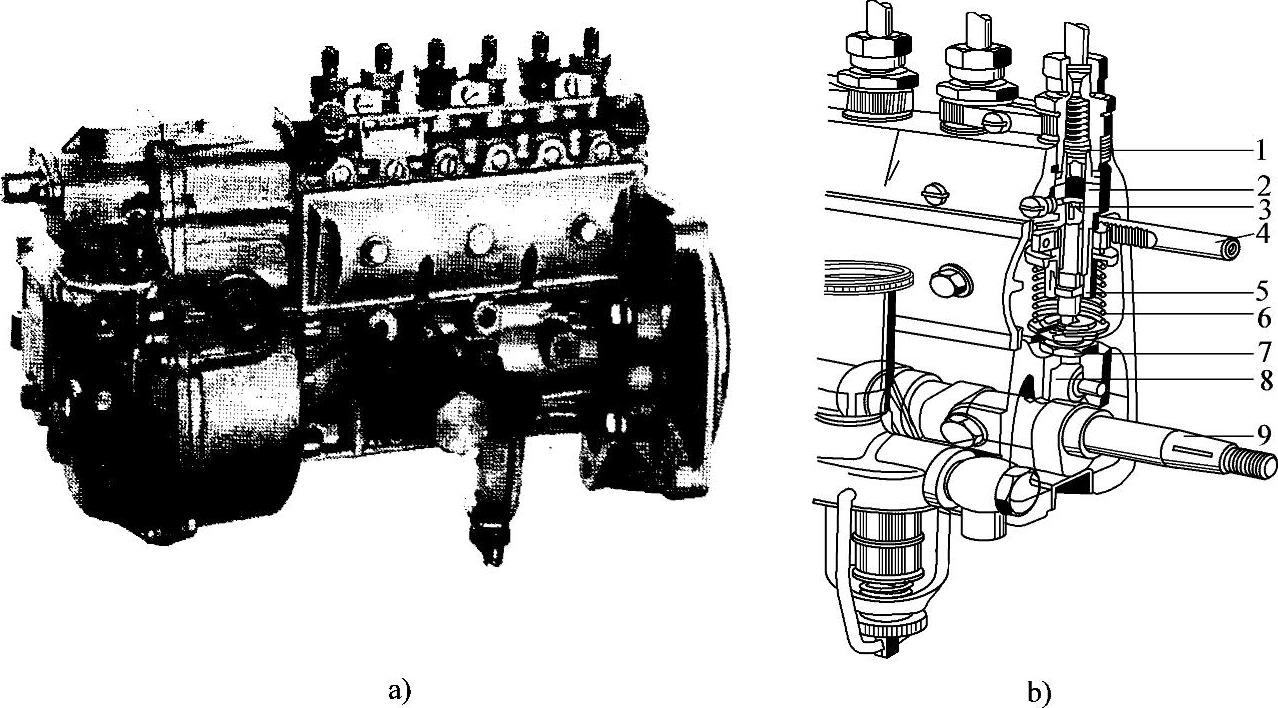

图5-1 典型的六缸直列泵的外形结构与局部剖面图

1—出油阀紧帽 2—出油阀减容器 3—出油阀弹簧 4—柱塞套 5—出油阀芯 6—进、回油孔 7—柱塞斜槽或螺旋槽 8—柱塞 9—油量调节套 10—柱塞扁法兰 11—柱塞弹簧 12—弹簧盘 13—滚子挺柱 14—凸轮轴 15—调速器拉杆

前已说明,在Bosch公司的分类中,合成式即直列式喷油泵简称为PE泵,表示油泵本身带有驱动柱塞用的凸轮轴。图5-1为Bosch公司一个典型的6缸直列式喷油泵,它直接装在柴油机机体旁的托架上(图1-11b),其凸轮轴14由柴油机正时齿轮驱动,对于二冲程柴油机,喷油泵凸轮轴转速与柴油机转速相同,对于常见的四冲程柴油机,喷油泵凸轮轴转速则为曲轴转速的1/2。为了保证能产生较高的喷油压力以及精确的喷油提前角(误差控制在1°曲轴转角以内),要求柴油机至喷油泵之间的传动应有足够的强度与刚性。为了实现喷油泵运动件(凸轮轴、挺柱等)的良好润滑,应有润滑油路与柴油机的润滑油道相通。凸轮轴旋转时,通过滚子挺柱13和柱塞弹簧11的相互作用使柱塞8在柱塞套4中作上下往复运动,产生压油作用,使燃油通过出油阀(相关零件号为1、2、3、5)经高压油管和喷油器(图1-11b中的9和10)喷入柴油机气缸。由此可见,上述由柱塞与柱塞套构成的柱塞偶件是产生高压的关键元件。对于直列式喷油泵而言,每个柱塞偶件对应一个气缸,其数目与缸数相同,并排成一列构成合成泵,而直列式(In line)油泵也因此得名。这种喷油泵按柱塞偶件调节油量与供油始点结构与原理的不同,又分为标准柱塞式与滑套调节式两大类(图5-2)。

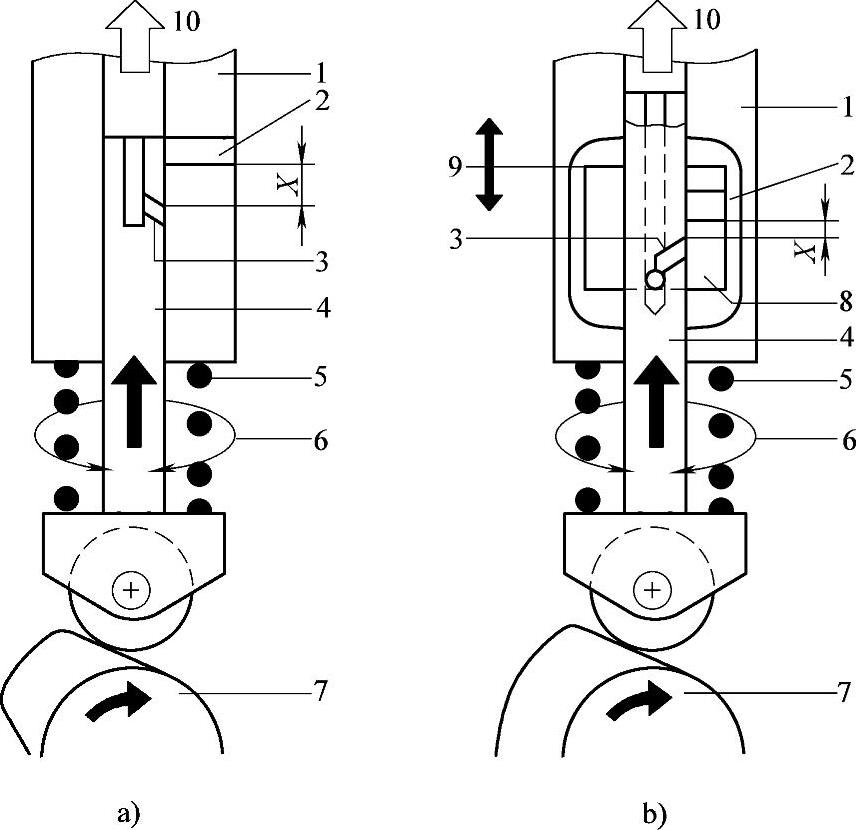

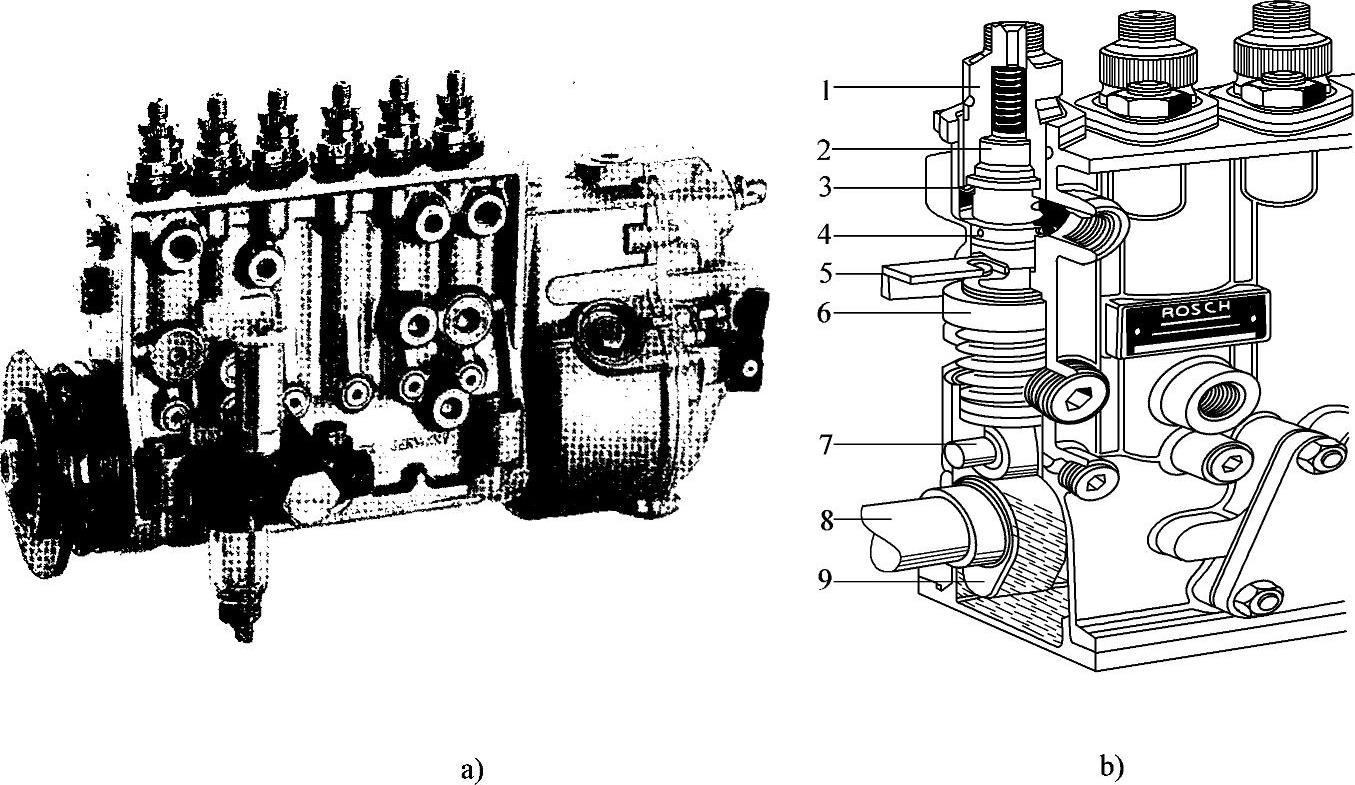

图5-2 直列式喷油泵按工作原理的分类

a)传统柱塞式 b)滑套调节式 1—柱塞套 2—进油孔 3—柱塞斜槽或螺旋槽 4—柱塞 5—柱塞弹簧 6—柱塞旋转(油量调节) 7—凸轮 8—滑套 9—供油始点调节 10—向喷油器供油X—有效行程

图5-2a所示的传统柱塞式喷油泵采用的就是德国Bosch公司于1927年首先推出的用柱塞螺旋槽(或斜槽)来控制油量的结构(同时参见第1章的图1-10和本章的图5-3、图5-4),它是利用柱塞顶面和斜槽(或螺旋槽)的棱边关闭和开启进回油孔来达到建立油压和泄压的目的;用柱塞旋转来控制柱塞的有效行程以调节油量,其供油始点与终点取决于斜槽或螺旋槽的形状与柱塞的旋转位置。而在如图5-2b所示的滑套调节式喷油泵中,在柱塞上还套有一个滑套8,喷油泵工作时,除了柱塞上下运动压油与旋转调节油量以外,滑套也能上下移动,以调节柱塞的预行程,从而达到调节供油始点的目的。

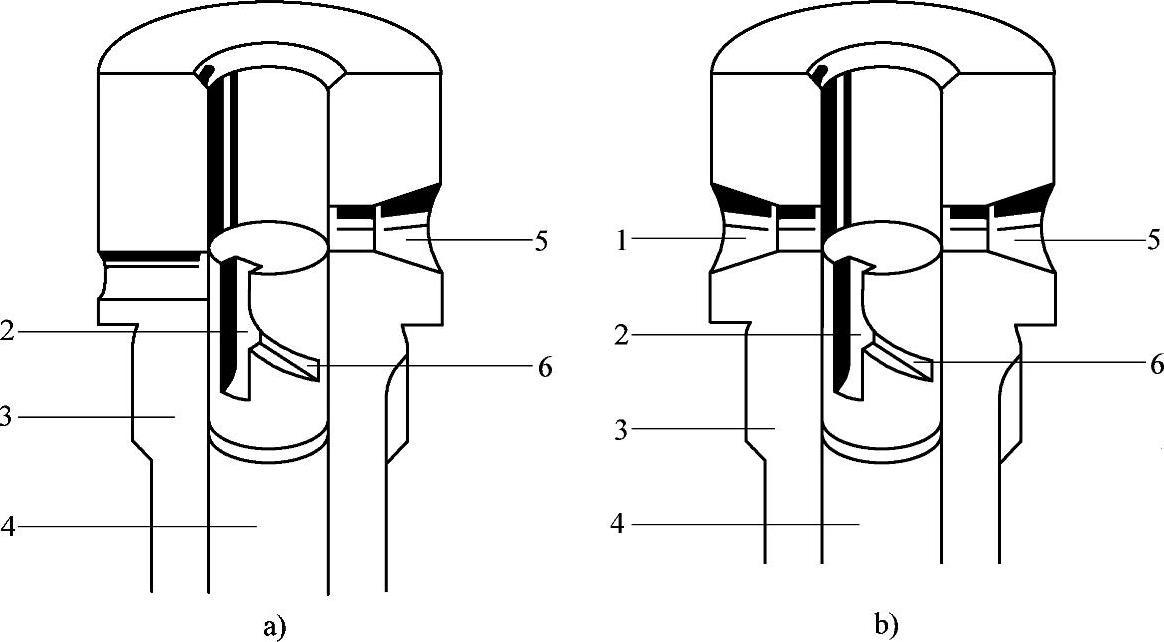

图5-3 柱塞偶件

a)单进油孔 b)双进油孔 1—进油孔 2—长槽 3—柱塞套 4—柱塞 5—进、回油孔 6—斜槽或螺旋槽

由于滑套式结构出现得比较晚,而且均采用电控方式,因此准备在第9章中加以简要介绍。本章仍只介绍传统的柱塞式喷油泵结构与工作原理,因为它是出现得最早、应用得最广、发展得最为成熟、结构也最为典型的柱塞式喷油泵。这种喷油泵柱塞偶件的结构如图5-3所示。

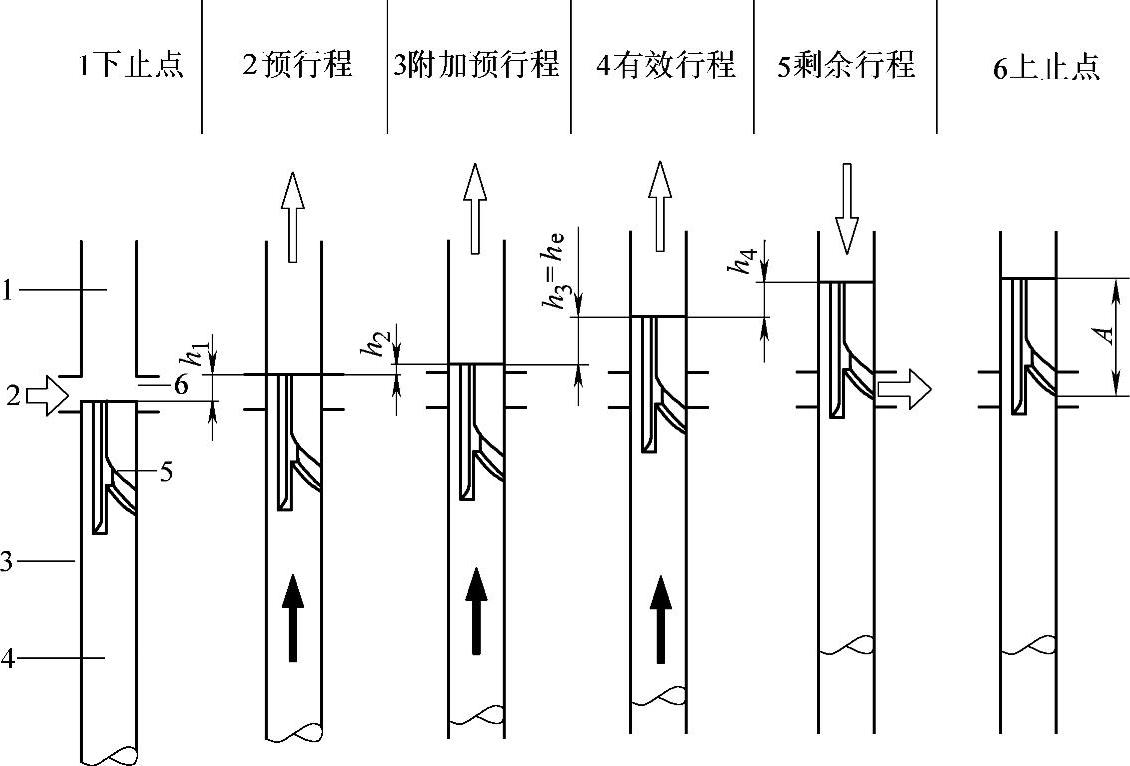

图5-4 传统柱塞式喷油泵的工作原理

1—柱塞顶部空间 2—进油孔 3—柱塞套 4—柱塞 5—斜槽或螺旋槽 6—回油 A—总行程

在图5-3所示的偶件中,不论是单进油孔或双进油孔结构,只有一个斜槽或螺旋槽,适用于供油压力较低的柱塞泵,当供油压力超过60MPa,即600bar时,建议采用双斜槽柱塞,即在一个斜槽对面(呈180°对称)的位置上开有另一完全对称斜槽,以保证柱塞工作时受力平衡,防止其受到单边高压而偏向柱塞一边,造成柱塞偶件单边磨损或卡死现象的出现。

传统柱塞式喷油泵的工作原理已在第1章中有所介绍(参见1.2节的图1-10及其相关内容),现通过图5-4进一步加以说明。

图5-4左边位置1表示柱塞4位于下止点,燃油经进油孔2流入柱塞顶部空间;图5-4左边位置2表示柱塞的预行程h1,即柱塞由下止点上行至顶部边缘盖住进、回油孔时的一段行程;图5-4中间左边位置3表示附加预行程h2,这是指柱塞预行程结束后,柱塞继续上行,在顶部空间建立油压,到完全打开出油阀的一段很小行程,这种情况只有在采用等容式出油阀时才会出现,因为等容出油阀密封锥面下面还有一段圆柱减压带,出油阀落座时,由于圆柱带先进入阀孔,阻断柱塞顶部与高压油管的联系并在高压油管中形成一定的减压容积,然后出油阀锥面才落座,故当柱塞再次上升,油压升高再使出油阀升起时,柱塞虽在走完预行程后还需上升一段很小的升程,才能使出油阀圆柱减压带升出减压孔,重新使柱塞顶部压油空间与高压油管相通,有关出油阀(包括等容式出油阀)的结构与工作原理将在以后介绍(图5-4中未予表示);图5-4中间右边位置4表示柱塞有效行程h3(一般也用he表示),即柱塞打开出油阀后继续上行至其斜槽棱边打开进回油孔的一段行程,在这个行程内,喷油泵供给的高压燃油通过高压油管与喷油器进入柴油机气缸;图5-4右边位置5表示剩余行程h4,它表示柱塞斜槽棱边打开进、回油孔使顶部卸压后,继续上行至上止点的一段行程;图5-4右边位置6表示柱塞上止点,而由下止点至上止点之间的距离为柱塞总行程,即图中所示的A=h1+h2+h3+h4。

在传统柱塞式喷油泵中,柱塞总行程取决于凸轮升程,这是不变的,转动柱塞即改变柱塞斜槽棱边打开进、回油孔的时间,可以改变有效行程,即改变喷油泵的供油量(即柴油机的负荷)。理论上此供油量等于柱塞有效行程乘以柱塞的顶面积,但这里没有考虑燃油的可压缩性,高压油管在高压下的弹性变形,油泵柱塞与柱塞套、喷油器针阀与针阀体之间的泄漏损失以及油孔节流作用造成出油阀的早开与迟关等因素的影响,因此与实际供油量之间尚存在稍许差别。另外,预行程也可以通过相应的调节方式改变。

目前,使用得最为广泛的传统直列式柱塞泵为Bosch公司的A型泵与P型泵,它们的横剖面图在第1章中已经给出(图1-12a和图1-12b),这里再进一步给出它们的外形和局部剖面图,其中图5-5为A型泵,图5-6为P型泵。

图5-5 Bosch公司的A型泵

a)外形图 b)局部剖面图 1—出油阀 2—柱塞套 3—柱塞 4—油量调节齿杆 5—油量调节套 6—柱塞弹簧 7—调节螺钉 8—滚轮 9—凸轮轴

图5-6 Bosch公司的P型泵

a)外形图 b)局部剖面图 1—出油阀紧帽 2—出油阀 3—吊装法兰 4—柱塞套 5—油量调节拉杆 6—油量调节套 7—滚轮 8—凸轮轴 9—凸轮(www.daowen.com)

前已说明,A型泵为Bosch公司早期开发的产品,它的凸轮升程为8mm,柱塞直径为8~9.5mm,单缸最大功率为27kW,缸数可以为2~12缸,曾经广泛应用于轻型载重车辆、拖拉机与农业机械及工程机械等领域,也是我国最早从国外引进生产的产品,但由于采用泵体侧面开口的C型结构,机械刚度不够,只适用于喷油压力不高的场合(泵端压力不超过60MPa),因此目前已逐渐被MW泵和P型泵所淘汰。P型泵系Bosch公司后来开发的大一号的直列式喷油泵,其凸轮升程为10~14mm,柱塞直径为10~13mm,单缸最大功率为55kW,缸数可以为4~12缸,由于泵体采用了上方开口的U形结构,机械刚度较好,可以满足更高的喷油压力要求(泵端压力可达95~130MPa),因而仍广泛应用于载重车辆与工程机械的领域内。以下将结合图1-12、图5-5和图5-6对这两种典型的喷油泵结构的特点作一简要对比。

(1)在A型泵中,柱塞套直接从上方装入铝制的泵体内,其上再用出油阀紧帽(图1-12a中的1)将整个出油阀组件压紧在柱塞套端面上,柱塞(图1-12a中的6和图5-5b中的3)则从下方装入柱塞套。在这种结构中,拧紧出油阀紧帽的螺纹预紧力(比最高泵端压力还高许多)全部由泵壳承受。而在P型泵中,各缸的出油阀组件系通过出油阀的紧帽螺纹,预先压紧在吊装法兰(图1-12b中的5或图5-6b中的3)上的,再将吊装法兰用螺柱固定在油泵壳体上形成封闭式结构,这样,实现高压油腔密封所需的预紧力就可以不再由泵体承受。在早期的P型泵(P1和P3000)结构中,法兰套与柱塞套是分为两体的,故称为分体法兰,在进一步发展的结构(P7100、P8000、P8500)中,将法兰套与柱塞套合二为一,出油阀等相关零件都装在柱塞套与法兰套的统一体内,形成以柱塞套为法兰的统一单元,构成整体法兰,从而进一步提高了P型泵结构的机械强度与刚度。

(2)图5-7与图5-8所示分别为A型泵与P型泵的油量调节机构。

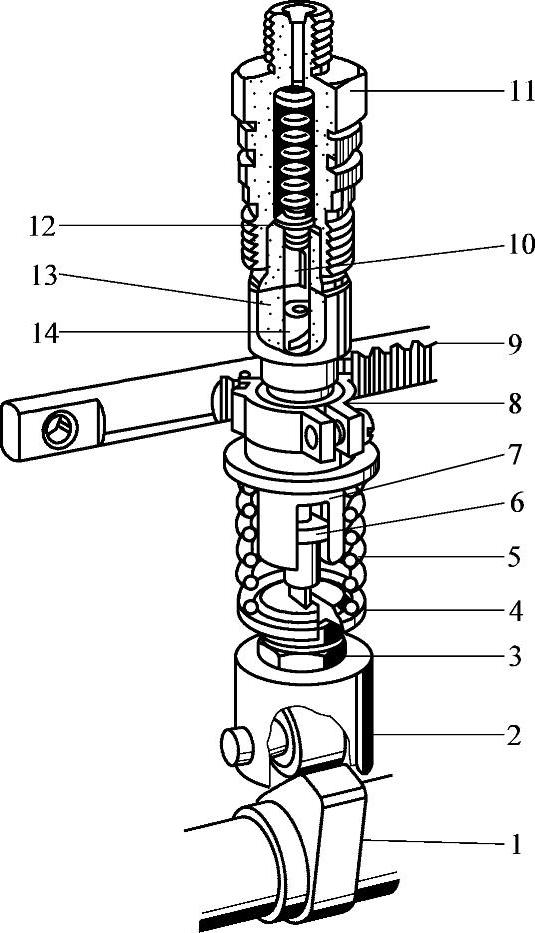

由图5-7可见,A型泵采用油量调节齿杆9与紧固在油量调节套7上的扇形齿圈8相啮合的结构来调节油量。工作时,齿杆在调速器的作用下左右移动时会带动齿圈旋转,并通过油量调节套下部的槽以及与槽配合的柱塞扁法兰6使柱塞14旋转,从而达到改变供油有效行程和调节油量的目的。

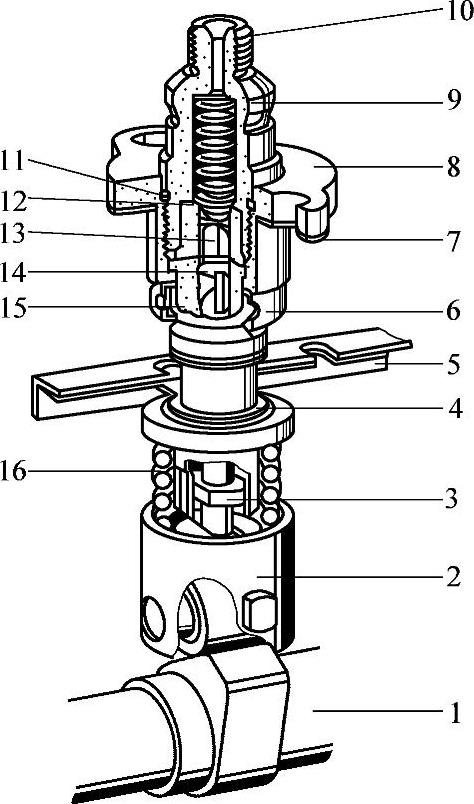

由图5-8可见,P型泵采用断面为L形拉杆结构,拉杆5上有和油泵缸数等量的槽。柱塞14装入柱塞套15时,下部的扁法兰3嵌入油量调节套4下部的槽内,这样当套筒旋转时,柱塞会随之旋转。每个油量调节套的悬臂上都焊有一粒钢球,该球与拉杆上对应的槽啮合,工作时,拉杆在调速器的作用下左右移动,就能带动油量调节套筒与柱塞同步旋转,从而改变其供油有效行程与各循环供油量。

为了保证各缸供油的均匀性以及正确的喷油正时,需在喷油泵装上柴油机以前,预先在喷油泵试验台上对其进行调整,对于A型泵而言,由于有侧面开口,此项工作可以打开盖板进行:调整各缸均匀性时,由于油泵柱塞套始终被压紧不能转动,故需松开齿圈上夹紧油量调节套的螺钉,轻轻转动油量调节套并带动柱塞转过一定角度后再固定夹紧螺钉,这样就改变了柱塞上斜槽或螺旋槽与套筒上回油孔的相对位置,从而实现对有效行程进行微量的调整,达到各缸供油均匀的目的。调整各缸供油时刻则是通过调节柱塞的预行程来实现的,为此在A型泵上也可以通过侧面窗口,松开正时调节螺钉的锁紧螺母,改变调节螺钉的伸出高度,再加以锁定,即能改变柱塞的预行程与供油时刻:调节螺钉伸出量增加,柱塞位置上移,只需较小的行程即能关闭进、回油孔,致使预行程减小,供油提前;反之则预行程增加,供油推迟(需要注意的是,改变某缸供油时刻时,也同时改变了它与其他缸的供油夹角,为此,调整时也应注意保持各缸供油夹角的一致性)。

图5-7 A型泵的油量调节机构

1—凸轮轴 2—挺柱体部件 3—正时调节螺钉 4—弹簧盘 5—柱塞弹簧 6—柱塞扁法兰 7—油量调节套 8—扇形齿圈 9—油量调节齿杆 10—出油阀芯 11—出油阀紧帽 12—密封垫圈 13—柱塞套 14—柱塞

图5-8 P型泵的油量调节机构

1—凸轮轴 2—挺柱体部件 3—柱塞扁法兰 4—油量调节套 5—油量调节拉杆 6—挡油环 7—调整垫片 8—吊装法兰 9—出油阀紧帽 10—油管螺纹接头 11—密封圈 12—垫圈 13—出油阀芯 14—柱塞 15—柱塞套 16—柱塞弹簧

对于P型泵而言,由于泵体是全封闭结构,调整时无法使柱塞转动,但柱塞套却能转动,如P型泵为分体法兰结构,因柱塞套装入法兰套的定位销内后,在出油阀紧帽的紧固下,法兰套与柱塞套可视为一体,因此,法兰套转动时,柱塞套会同时转动(P型泵法兰套的法兰孔制成腰子形,能使法兰套在10°左右的范围内转动),调整时,将紧固法兰套的螺帽松开,使法兰套(包括柱塞套)沿腰形孔左右转动,这样就可以改变柱塞套上的回油孔与柱塞斜槽的相对位置,达到改变供油有效行程的目的。如P型泵采用整体法兰结构,法兰套就是柱塞套,因此,转动法兰套就等于转动柱塞套,从而达到调节柱塞有效行程与调节各缸油量的目的。此外,由于P型泵没有侧面窗口,无法采用调节螺钉来改变柱塞预行程。要改变柱塞斜槽或螺旋槽与柱塞套上进回油孔上下之间的相对位置,只有通过改变法兰套与泵体结合面处的调整垫片的厚度,使柱塞套的位置升高或降低,来加大或减小预行程,如将调整垫片加厚,法兰套上升(即柱塞套上移),柱塞由下止点必须上升更大距离才能将柱塞套上的进回油孔闭关,预行程加大,反之则减小。

综上所述,改变油量即改变柱塞套与柱塞在圆周方向相对位置时,A型泵利用柱塞的转动,P型泵利用套筒的转动;改变预行程与供油时刻,A型泵改变柱塞的上下位置,P型泵改变柱塞套的上下位置,结构与调整方法虽不一样,但原理和效果却相同。

(3)在挡油保护措施与进油腔的油道布置方面,两种喷油泵也有一定区别。

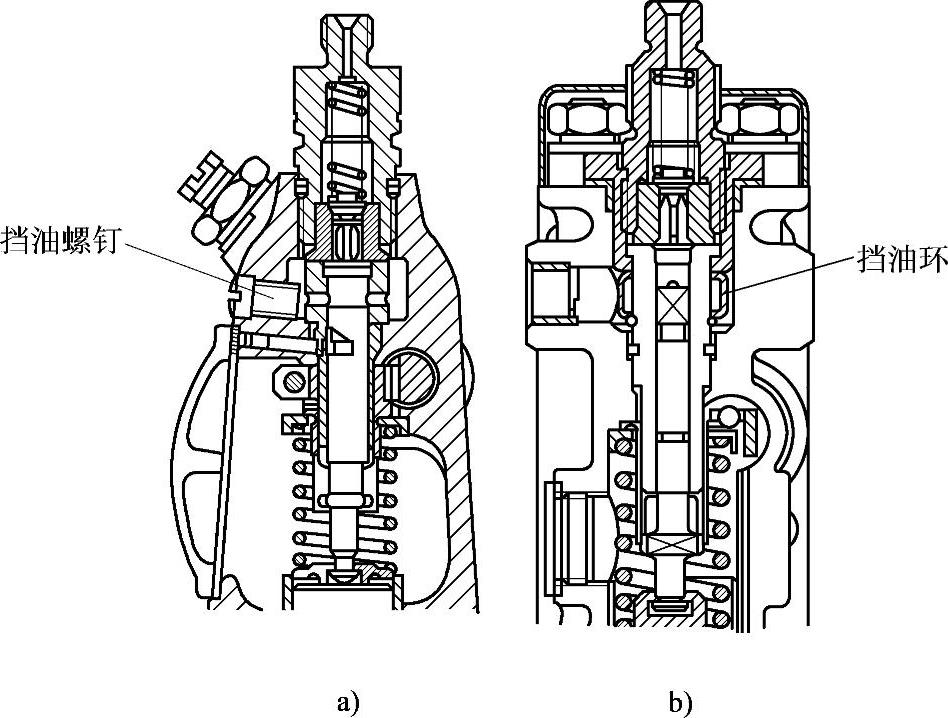

当喷油泵供油结束,回油孔打开时,高压燃油迅速卸压,高速油流会直接冲击泵体,造成泵体损伤,为此各种铝质泵体的喷油泵,一般都装有保护装置:A型泵在面对回油直接冲击的泵体上,装有一钢质挡油螺钉(图5-9a),使油泵卸压时,油流直接冲击到挡油螺钉上,对铝质泵体能起保护作用;P型泵则在柱塞套回油孔的外圆处,装有一钢质挡油环(图5-9b),以防止高压油流直接冲击铝质泵体。

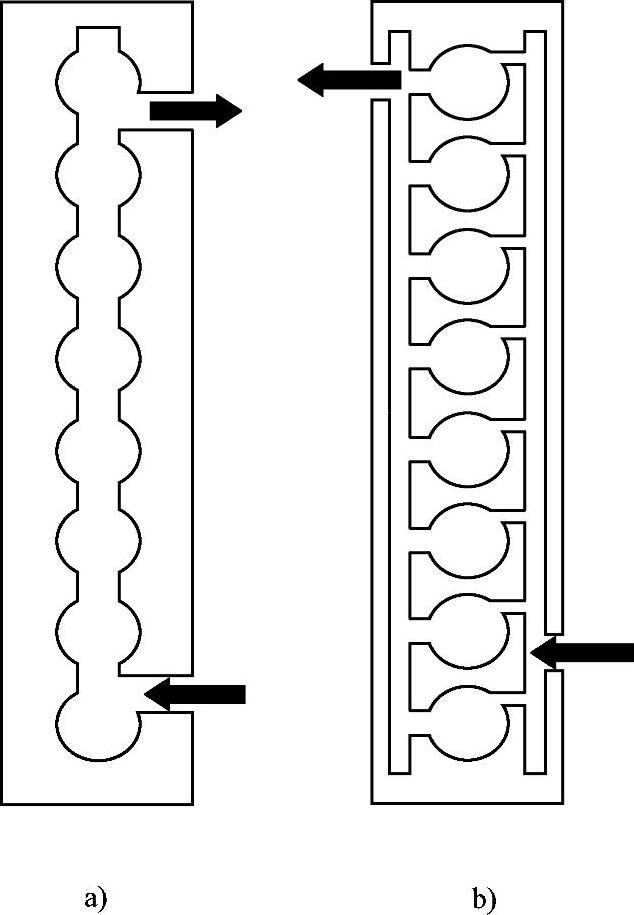

另外,随着喷油压力和泵端压力的提高,燃油受压后的加热比较明显,因而会导致喷油泵柱塞进油孔附近的油温明显升高,在A型泵与早期的P型泵(P1、P3000、P7100)结构中,燃油从多缸油泵的一端进入,依次通过各缸后至另一段流出,形成所谓纵流式流动方式(图5-10a),由于燃油在流动过程中不断受到加热,致使两端的温差可达40℃以上,这样就会造成各缸进油温度不同,而影响各缸实际供油量(因为喷油泵按容积变化的原理供油,尽管容积相同,但由于温度会影响燃油密度,故会造成实际供油在质量上的差别),从而影响各缸工作的均匀性,为此在新开发的P型泵(P8000、P8500)中已改为采用横流式进油方式(图5-10b),这时燃油横向进油,先沿纵向进油道分布,再分别流向各个柱塞偶件,从而保证各缸进油温度一致与供油量的均匀。

图5-9 喷油泵挡油装置

a)A型泵 b)P型泵

图5-10 柱塞套进油的流动方式

a)纵流式 b)横流式

以上只是以德国Bosch公司的A型泵与P型泵为例,结合柱塞泵的工作原理对其结构特点作了较为详细的介绍与分析对比,实际上这类喷油泵的结构形式还很多,除了Bosch公司较小尺寸的M型和MW型喷油泵以外,还有尺寸较大的P10型、P9型、ZW型和CW型喷油泵;英国CAV-Lucas公司也生产过Minimec(柱塞最大直径dpmax=9.5mm),Majormec(dpmax=12mm)和Maximec(dpmax=13mm)喷油泵;日本电装(Nippon-Denso)公司生产过NL型(dpmax=10mm)和NB型(dpmax=12mm)喷油泵;我国也曾在参考国外样泵的基础上自行设计过Ⅰ、Ⅱ、Ⅲ号系列泵(最大柱塞直径分别为dpmax=9mm、11mm、13mm),但由于其结构与工作原理均大同小异,本书不再介绍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。