输油泵的功能是将柴油机油箱中的燃油输送给燃料供给系统的高压泵(泵-管-嘴中的喷油泵,共轨系统中的高压泵或泵-喷嘴系统中的泵-喷嘴),尽管输油泵的结构与工作原理视燃料供给系统不同而异,但均应满足以下几项基本要求:

(1)保证柴油机在各种工况以及车辆在各种位置(倾斜或转弯等)下均能可靠供油。

(2)具有一定的供油压力,以便克服柴油滤清器和管道的阻力,保证燃油在低压油路中的正常流动及高压油泵的正常工作,对于传统的直列泵,其供油压力为0.15~0.25MPa(1.5~2.5bar),对于分配泵以及共轨、泵-喷嘴等高压喷射系统,供油压力为0.3~0.7MPa(3~7bar)。

(3)在各种工况下,均应供应高压油泵足够的燃油量,这个油量应大于柴油机喷油所需的循环供油量,多余的燃油经高压油泵上的溢流阀(图1-11)经回油管返回油箱,它们起着冷却高压部分进油腔处燃油和去除其中气泡的作用,由于柴油机燃料供给系统的高压部分往往布置在紧靠柴油机机体或气缸盖处,直接承受柴油机传来的热量,因此以上冷却作用是十分必要的,通常对于传统的直列泵,其输油泵供油量约为柴油机标定喷油量的1.5~2.5倍,而对于冷却效果要求更高的分配泵以及共轨、泵-喷嘴等高压系统,输油泵的供油量则应更多(几倍甚至十几倍)。

(4)运转平衡、安静,可靠性与寿命好。

输油泵的形式很多,按驱动方式不同分为机械式与电动式;按进油方式不同分为吸油式(输油泵位于油箱以外)和沉浸式(输油泵位于油箱之中);按油泵结构不同分为柱塞式、滑片式、滚柱式及齿轮式等。

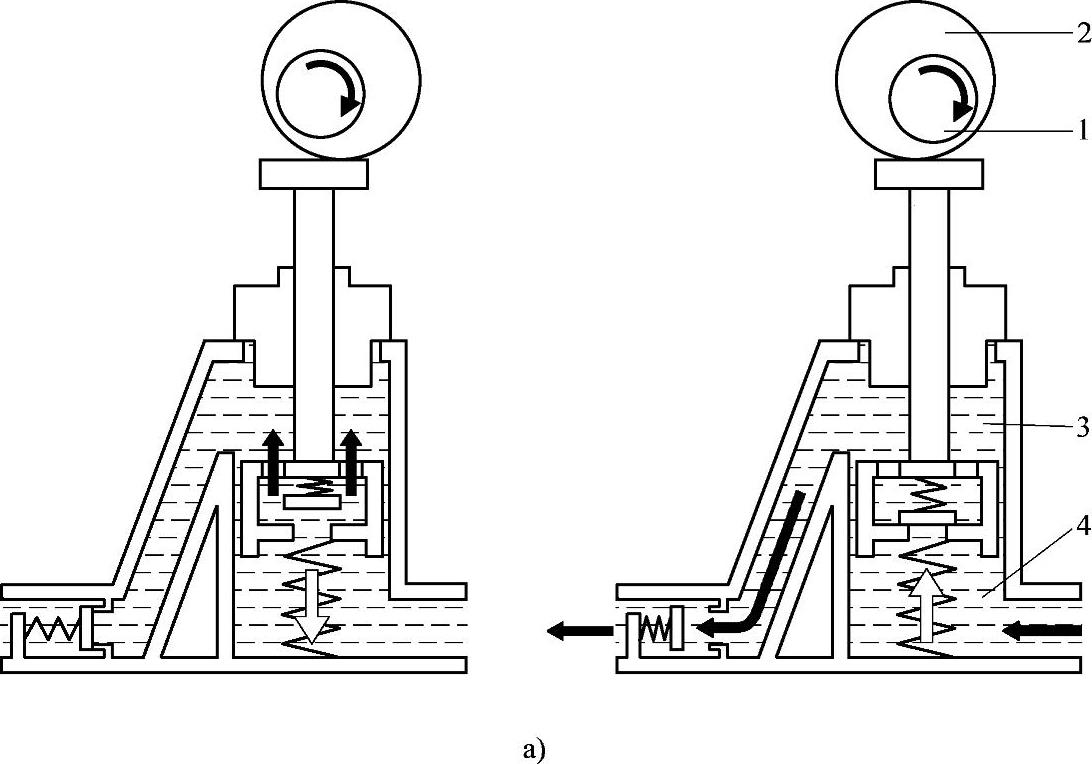

图4-4 机械式输油泵的工作原理

a)单作用式 1—喷油泵凸轮轴 2—驱动输油泵的偏心轮 3—压油室 4—吸油室

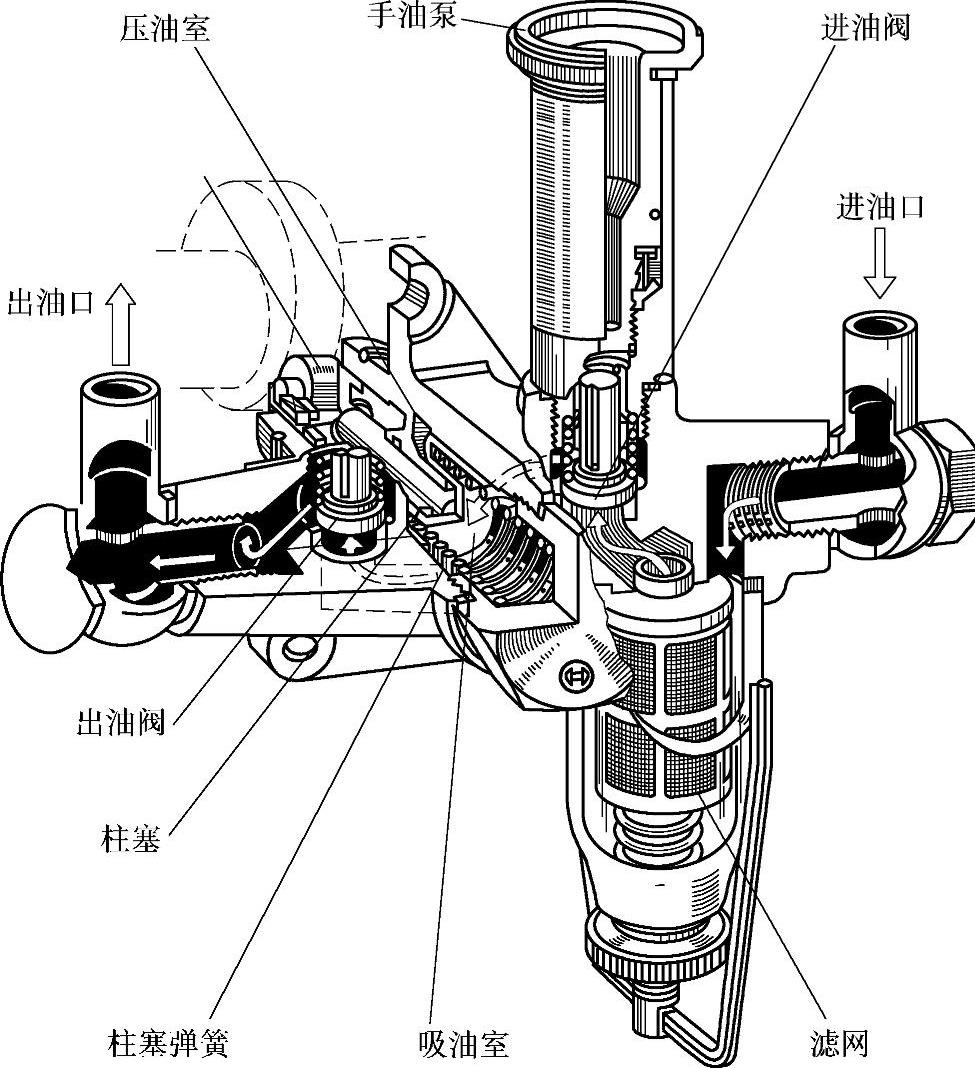

在传统的直列泵中,一般均采用安装在喷油泵壳体上的柱塞式输油泵,其驱动方式为机械式,即由喷油泵凸轮轴上的偏心轮来驱动,进油方式为吸油式。这种输油泵的工作原理如图4-4所示。图4-4a所示为单作用式输油泵的工作原理,由其中的左图可见,当喷油泵凸轮轴1上的驱动输油泵的偏心轮2驱动柱塞向下(在实际结构中是向外)移动时,吸油室4内的燃油经过柱塞上的进油阀(单向阀)进入压油室3,但此油量正好填补了柱塞移动所释放的空间,故压油室的出油阀(也是单向阀)仍保持关闭,而当偏心轮转过最高点,柱塞在弹簧作用下返回(上行)时(见4-4a的右图),柱塞上的进油阀关闭,因而柱塞一方面将燃油吸入柱塞下方的吸油室,同时则压缩压油室中的燃油,迫使其通过出油阀流出(流向高压喷油泵的进油腔),由于这个压油过程是在柱塞弹簧作用下进行的,因此柱塞的行程与压缩容积不是刚性的,它取决于弹簧与压油室中压力的平衡,从而保证了输油泵内压力与输油量基本稳定。如图4-5所示即为典型单作用式输油泵的结构图。

上述单作用式输油泵用于每循环喷油量和输油量不大的喷油泵,如Bosch公司的M型泵、A型泵、MW型泵和P型泵上。

图4-4 机械式输油泵的工作原理(续)

b)双作用式 1—喷油泵凸轮轴 2—驱动输油泵的偏心轮 3—压油室 4—吸油室

图4-5 Bosch公司典型输油泵的结构图(单作用式)

为了增加输油量,可以采用如图4-4b所示的双作用式输油泵,其结构与单作用式输油泵大同小异,只不过其进油阀不再布置在柱塞上,而且进、出油阀各有两个,两只进油阀分别布置在柱塞上下空间与吸油室之间,两只出油阀则分别布置在柱塞上下空间与压油室之间,通过这两组进、出油阀的有机配合,可以保证柱塞在上、下运动过程中均产生压油作用,使燃油不断从吸油室侧输送给压油室侧,并进一步经过滤清器供给高压喷油泵,在上述双作用式输油泵中,柱塞向下运动也是通过凸轮轴上的偏心轮和推杆驱动的,但柱塞的返回行程仍是在弹簧作用下实现的,因此当压油室压力过高,柱塞回程将会减小,从而不仅使本行程供油量减小,也影响到吸油室的进油量和下一个压油行程供油量,因而双作用式输油泵的供油量与单作用式一样,也是弹性的,亦能保证输油泵压力相对稳定,并防止管道堵塞时压力过高(不超过0.45MPa)而使机件损坏。这种双作用式输油泵用于柴油机缸数较多与功率较大的场合,如用在Bosch公司的P型泵和ZW泵上。(https://www.daowen.com)

在分配泵中,通常采用滑片式输油泵,它与分配泵转子装于同一个壳体内,并且一同转动,其结构将在第5章有关分配泵的内容中介绍。

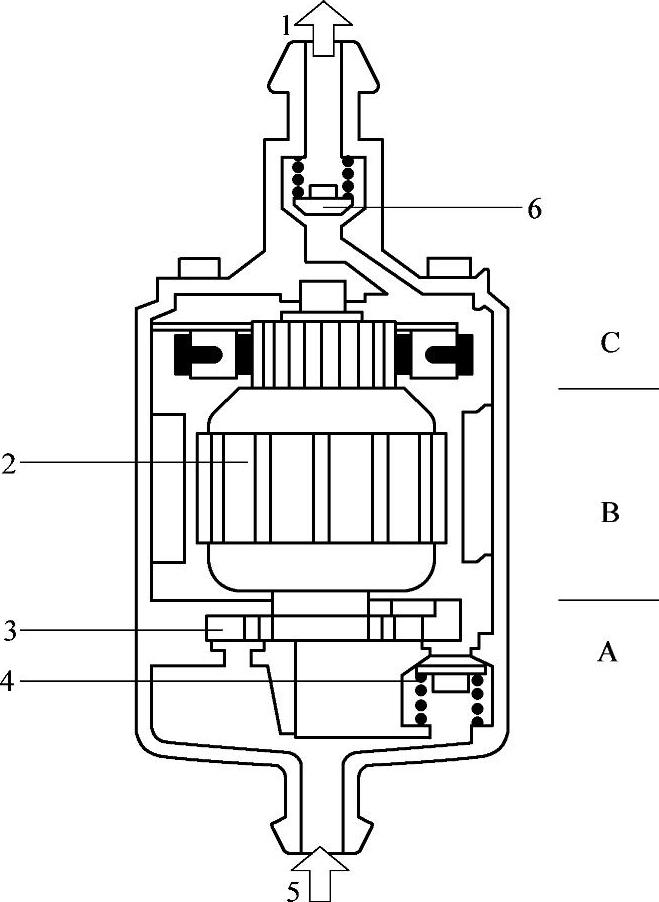

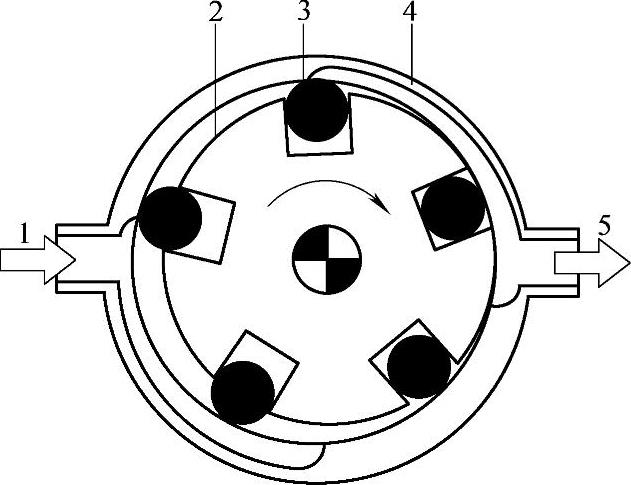

电动泵主要用在采用高压共轨系统的轿车与轻型货车柴油机上,也分吸油式即管装(Inline)和沉浸式即箱装(Intank)两种,前者布置在油箱与滤清器之间的管路中,安装在车辆的底盘上,后者连同滤网、油面传感器和旋转吸油盘构成一体,装在油箱内。图4-6所示即为典型的电动输油泵结构简图,它由输油泵A、电动机B和端盖C三部分组成。输油泵的形式虽有多种,但对于柴油机而言,主要采用如图4-7所示的滚柱式输油泵,它的内转子与外壳呈偏心布置,内转子槽内布置有可以自由滑动的滚柱,当油泵旋转时,滚柱在离心力和油压作用下,压向外壳滚道的内侧,从而实现密封作用,这样当转子旋转时,相邻的滚柱与外壳内侧接触线和内转子的表面之间便形成了容积不断变化的空间,从而使燃油不断从进油口送往出油口,完成输油功能。电动机均为永磁式电动机,如果采用沉浸式结构,电动机接线柱直接受到燃油流动时的冷却作用,有利于增大功率。端盖上布置有电路和油路接头,其中的止回阀(单向阀,图4-6中的6)防止输油泵停止工作时,燃料供给系统中的燃油流空,此外端盖中有时还设有防干扰装置。

图4-6 电动输油泵

A—滚柱式输油泵 B—电动机 C—端盖 1—出油口 2—电动机转子 3—输油泵 4—限压阀 5—进油口 6—单向阀

图4-7 滚柱式输油泵工作原理

1—进油口 2—内转子 3—滚柱 4—外壳 5—出油口

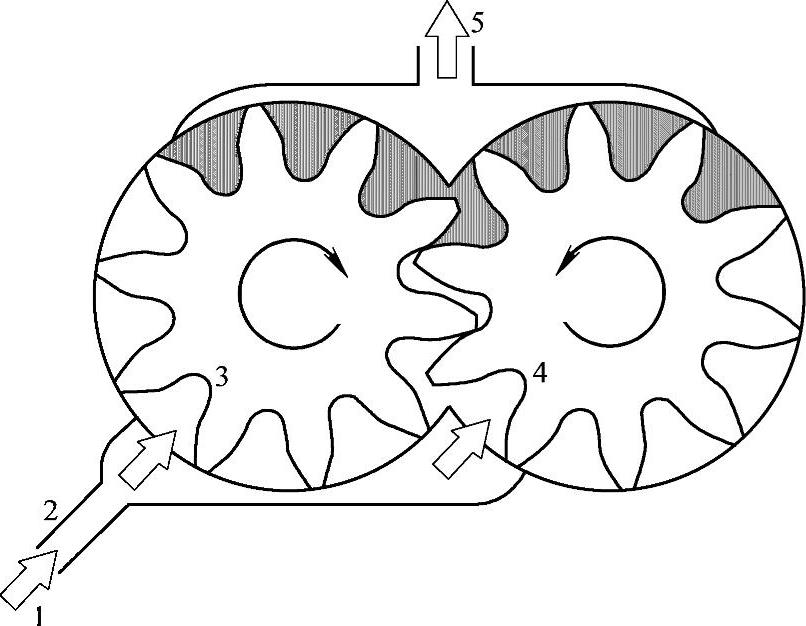

对于采用单体泵或高压共轨系统的货车柴油机而言,常采用如图4-8所示机械驱动的齿轮式输油泵,它直接安装在柴油机机体上,或集成在共轨系统的高压泵中,通过离合器、齿轮或齿形皮带来传动,齿轮泵的主要工作元件是一对相互啮合的齿轮3和4,它们利用齿槽空间将燃油从进油口1带往出油口5,并在齿轮相互啮合时,使燃油受到挤压而产生输油压力,由于此压力正比于柴油机的转速,为了防止压力过高和油量过多,可以采用进油边安装节流孔2或在油泵壳体上安装限压阀(图中未表示)的措施来加以控制。

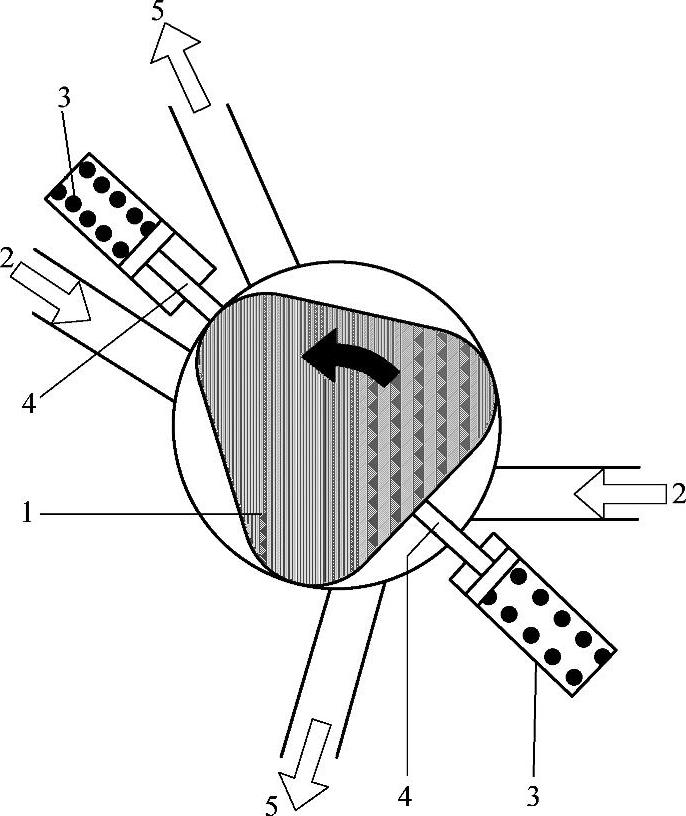

对于采用泵-喷嘴系统的轿车柴油机,采用的是安装在气缸盖上的机械驱动棘轮式输油泵(图4-9),它是利用弹簧3将一对可在泵壳滑槽内滑动的隔板4压在三角转子1上,隔成几个相互密封的空间,当三角转子旋转时,上述空间的容积发生变化,燃油就从进油口2不断压向出油口5。

图4-8 齿轮式输油泵的工作原理

1—进油口(吸油边) 2—节流孔 3—主动齿轮 4—从动齿轮 5—出油口(压油边)

图4-9 棘轮式输油泵

1—三角转子 2—进油口(吸油边) 3—弹簧 4—隔板 5—出油口(压油边)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。