喷油规律的确定通常分为试验法、试验计算法和计算法三种。

1.试验法

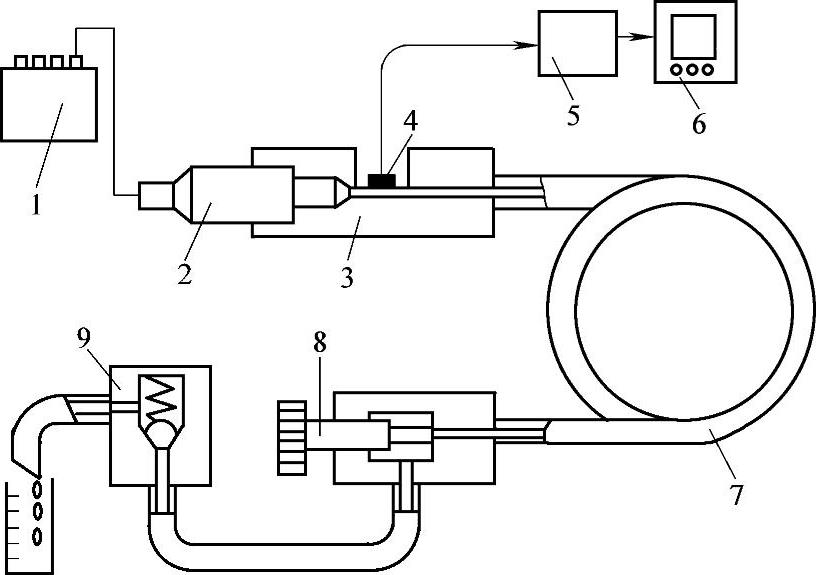

图3-5 用Bosch-长管法测量喷油规律的装置

1—喷油泵 2—喷油器 3—测压接头 4—压力传感器 5—放大器 6—示波器 7—细长管 8—节流阀 9—背压阀

由于喷油器是装在气缸盖上,喷油嘴伸在燃烧室内,因此不可能在实际运转的柴油机上测定喷油规律,故所谓的试验测定法只能在喷油泵试验台上进行。为此曾先后出现了蜂孔转盘法(用量筒直接测流量)、容积-压力法(测量一定容积内喷油后的压力变化)、动量法(测量燃油喷在压电薄膜上的冲击力)与博世(Bosch)长管法等,其中以Bosch长管法最为简便实用,它是用测量细长管内压力随时间的变化来确定喷油规律的,也是目前在喷油泵试验台上应用最广的一种测量方法,其工作原理如图3-5所示。

喷油器2安装在长管一端,用电阻应变片测量一段薄壁管的变形或直接用压力传感器(图中4)测量管内油压,长管另一端装有节流阀8和背压阀9,以调节管内背压的水平。喷油器向长管内喷油时,其体积流量Q、即喷油率 的表达式为

的表达式为

式中,A为细长管截面积;u为燃料在管中的流速。

按非稳定流中一维压力波的理论,参见后面式(3-20)的推导,管内压力波p(t)可以表达为

p(t)=aρu (3-8)

式中,a为声速;ρ为燃油密度;由式(3-7)和式(3-8)化简得到喷油速率表达式为

因此,只要我们测出长管内的压力变化,即可求得喷油规律。

在Bosch长管仪中,油管的长度要足够长,截面需保持一定,这样喷油压力波就可以不受管截面突变和长管端反射波的影响,保证喷油规律测定的精度。为做到这一点,细长管的长度L应保证由其出口端所生产的反射波反射到喷油嘴端所需的时间大于喷油持续期tz(tz<2L/a),且保证在下一个循环之前管内的压力波已经完全衰减。大量试验表明,实测的压力波为4个波形时(一个喷油波形和三个反射波形)测量精度较高。图3-5中的背压阀9可用于模拟气缸压力的大小,而节流阀8用来调节长管中的压力,调整节流阀改变流通截面的大小,可得到所需实测压力波的个数。

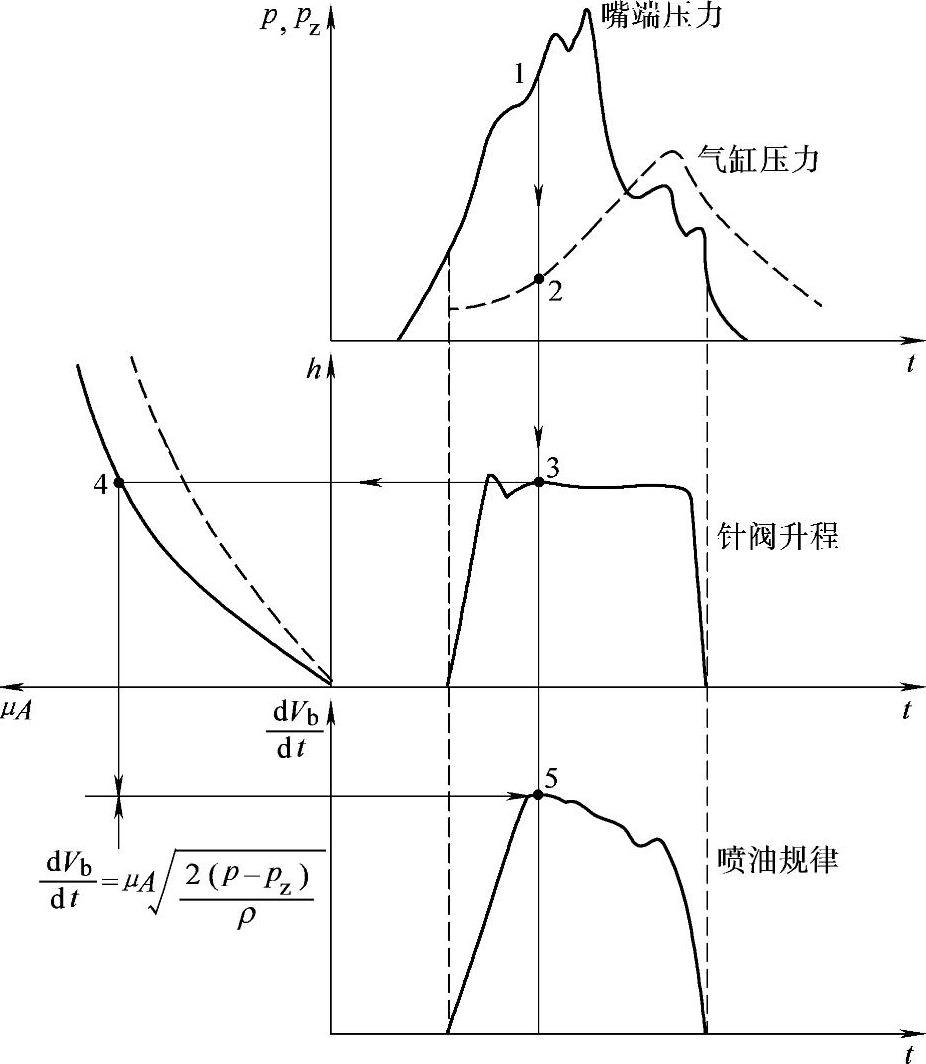

图3-6 用压力-升程法确定喷油规律的步骤

无论采用哪一种方法来测量喷油规律,都存在着一个标定的问题,另外由于燃油的密度和压缩性均与压力及温度有关,为此还需进行必要的修正才能保证足够的测量精度。(www.daowen.com)

2.试验计算法

这种方法根据测量所得的喷油压力、气缸压力和针阀升程来确定喷油规律,因此也称为压力-升程法。由于其工作条件与实际运转柴油机比较一致,因而也是目前在柴油机试验台上应用得最为广泛且比较准确的确定喷油规律的方法,其测量与计算原理如图3-6所示。

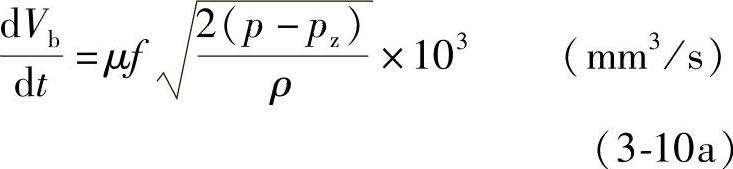

由喷油器的喷孔流量方程知,瞬时喷油速率(单位为mm3/s,mm3/CaA或mm3/℃A)与喷孔有效截面以及喷孔前后的压差有关,其计算公式为

或

式中μf——喷油器有效流通截面(mm2),其值随针阀升程的变化规律应在专门的μf试验

台上测得;

p——喷油压力(Pa);

pz——气缸压力(Pa);

ρ——燃油密度(kg/m3);

np——喷油泵转速(r/min);t或φc——时间或凸轮转角。

为此,确定某一工况下的喷油规律时,必须首先测得柴油机的气缸压力pz(示功图)、喷油压力p和针阀升程,再在专用的流量系数试验台(μf试验台上)测得随针阀升程h而变的喷嘴有效流通面积μf(f为各喷孔几何总流通面积,μ为流量系数),由此计算出喷油规律,其步骤如图3-6所示。

尽管这个方法比较接近实际情况,也应用得比较普遍,但也还存在以下两个需要说明的问题。首先是喷油压力p应当为喷孔前盛油槽或压力室内的压力,但由于这个压力的测量十分困难,对于运转中的柴油机而言实际上是不可能的,故往往采用高压油管嘴端压力来代替,这就在数值上与相位上不可避免有一定误差,为校正这个误差可以开发专门的计算程序来弥补,但因过于复杂,一般不再采用。其次是μf的测量也并不容易,不仅需要专门的试验台,而且由于μf本身受到压力、温度、试验压差与背压(喷入大气环境还是喷入有背压的环境)等一系列因素的影响,需对测量结果进行必要的修正。例如,当背压为零,即燃油喷入大气环境中时,μf要比有背压时有较大幅度的降低(达10%左右,见图3-6中左方虚线)。其原因是在压差很大而又在无背压的情况下,喷孔内会出现局部气穴(Cavitation)现象,使实际流通截面进一步缩小的缘故。

3.计算法

喷油规律也可以采用完全理论计算的方法来求出。实际上,喷油过程计算的主要任务也就是确定包括喷油规律在内的燃料供给与调节系统的各项主要指标与参数,有关内容将在以下加以简要介绍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。