在柴油机中,自压缩过程的末期燃油喷入气缸,到排气门开启,燃烧产物自气缸中排出的整个燃烧、膨胀过程中,燃油在气缸内经历着极为复杂的物理-化学变化过程。由于柴油机燃烧过程时间的短暂且情况复杂,虽然经历了将近一个世纪的研究,但至今仍不能对其中许多细节问题给出明确的答案。以下只能就其着火现象、燃烧时的缸内压力与温度变化过程以及放热规律作一简要介绍。

1.着火现象

燃油喷入燃烧室后,分散成许多细小油滴,其直径在2~20μm的范围内。这些细小的油滴经过加热、蒸发、扩散与空气的混合等物理准备以及分解、氧化等化学准备阶段后,即自行着火燃烧。

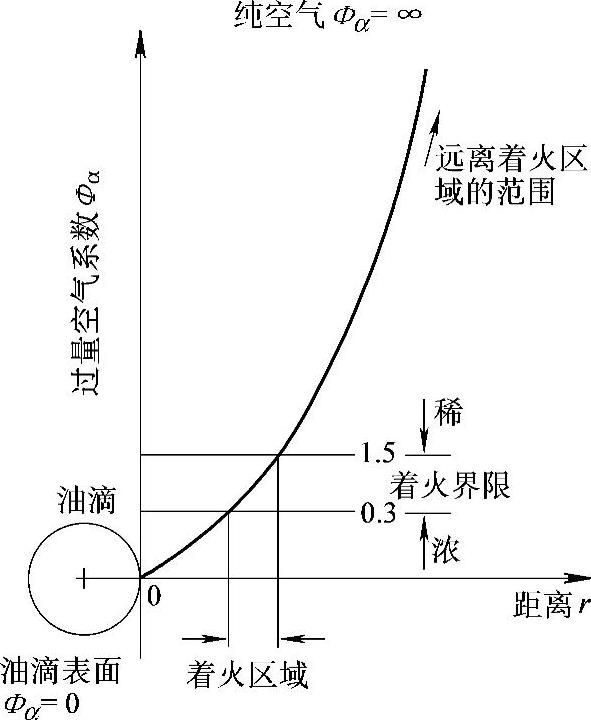

如图2-21所示为一个油滴置于静止热空气中的着火情况的示意图。当油滴处于热空气中时,油滴受空气加热,温度升高,表面开始蒸发,并向四周扩散并与空气混合。经历一段时间后,油滴变小,在油滴外形成一层燃油与空气的混合气,接近油滴表面的混合气浓度最高,随着离开油滴表面距离r的增加,混合气的浓度逐渐降低(即过量空气系数ϕa不断增加,参见ϕα-r图)。试验表明,着火地点不在浓度较高的油粒表面附近,也不在远离油粒表面的稀混合气的地方,而是在离开油粒表面一定距离、混合气浓度适当且温度足够高的地方。也就是说,混合气的着火必须同时满足两个条件:第一,燃油蒸汽与空气的比例要在着火界限之内,混合气过浓(氧分子过少)与过稀(燃料分子过少),均会因氧化反应速率太低而不能着火,柴油机燃烧室内极限的着火界限为ϕα=0.3~1.5,比较易于着火的混合气浓度在ϕα=0.7左右。第二,可燃混合气必须被加热到超过燃油的着火温度(见2.1节)以上,为此凡有利于热量由热空气向油滴传递的因素,均有利于促进油滴周围燃油蒸汽与空气的混合气的着火。图2-21上标注了符合上述两项条件的着火界限与着火范围,但是它们也不是一成不变的,会受环境条件的一定影响,如温度升高,分子运动速率增加,着火界限会稍许扩大,压力升高,燃油的着火温度会略有下降,等等。

图2-21 单个油滴在静止热空气中的着火范围

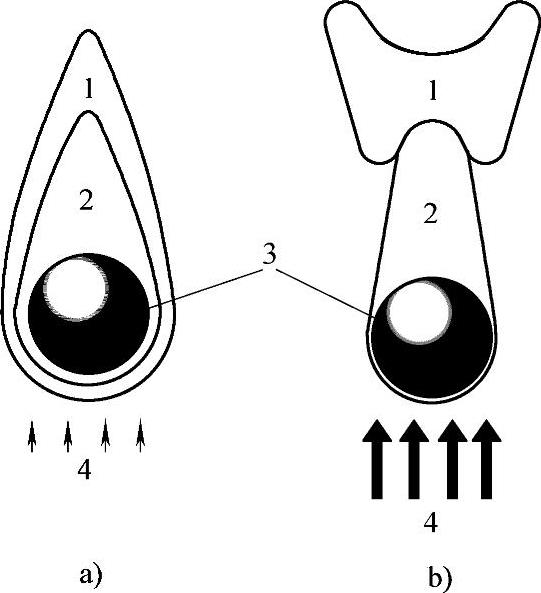

图2-22 单个油滴在相对运动气流中的着火区域

a)相对气流速度较低 b)相对气流速度较高

1—反应区 2—燃油蒸汽区 3—油滴 4—气流

油滴在相对运动的高速气流中的蒸发与着火区域则如图2-22所示,对比图中左右两个油滴可见,增加喷油压力,油滴与空气之间的相对速度会增加,从而增加热量由空气向油滴的传递,促进燃油蒸发,有利于混合气的着火,提高缸内气流速度(涡流、挤流与湍流等),也会产生类似的效果。

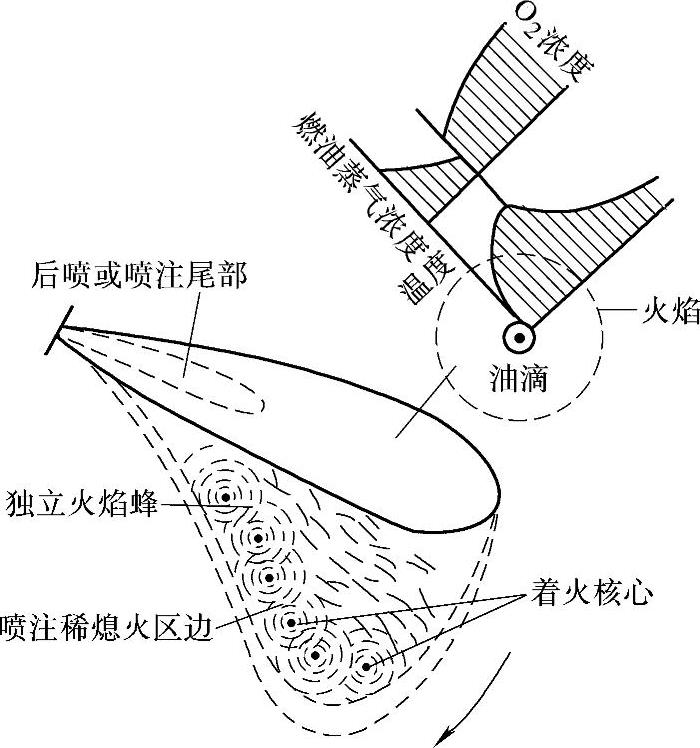

在实际的柴油机中,燃油着火比上述情况复杂。因为燃油喷入气缸后分散成大小不同的一群油滴,油粒与空气有相对运动,而气缸中各点温度也有所差别,虽然每个油滴都要经历蒸发、混合及氧化等物理-化学准备阶段,但准备的时间各有长短,而且相邻油滴形成的混合气区域相互干扰、相互渗透。高速摄影表明,燃油喷入燃烧室后,着火区域不在喷注外围油滴最小的区域(这里混合气过稀),也不在喷注核心的油滴密集部分(这里混合气过浓),而是在油束核心与外围之间混合气浓度和温度适当的地方。由于在气缸中达到上述着火条件的地方不止一个,因此开始着火的火核,一般也有好几处,同时由于柴油机各个循环中喷油情况与温度状况不可能完全相同,从而使各个循环的火核形成地点也不一定相同。图2-23所示为燃油喷入有旋转气流的燃油喷注的燃烧机理,其着火核心多半发生在顺气流下风方向的喷注边缘处,因为这里的混合气浓度与温度比其他地方更符合着火条件。

图2-23 喷入旋转气流的燃油喷注的燃烧机理

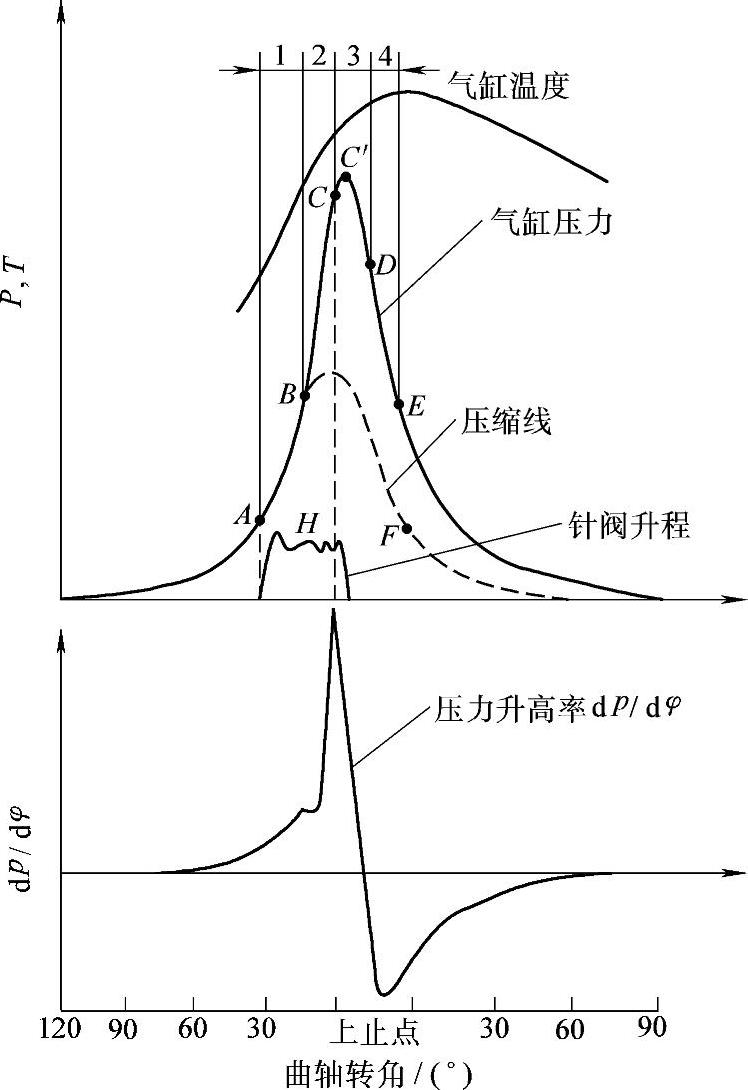

图2-24 柴油机燃烧阶段的划分

2.燃烧阶段的划分

对于柴油机的燃烧过程,可用各种不同方法进行研究,如高速摄影,光谱分析,采样分析等。但最简便、应用最多的方法是从示功图上分析燃烧过程。因为燃油着火后,气缸中压力和温度不断升高,它们就是反映燃烧进行情况的重要参数。柴油机燃烧室中展开的示功图(p-t或p-φ图)如图2-24所示,曲线ABCDE表示气缸中进行正常燃烧的压力曲线,ABF表示气缸内不进行燃烧时的纯压缩膨胀曲线,图中还画出了喷油器针阀的升程曲线。根据燃烧过程进行的特征,按上述示功图曲线,将原本连续进行的燃烧过程划分为以下四个阶段:

第一阶段,滞燃期(AB段):压缩过程末期,在上止点前A点喷油器针阀开启,向气缸喷入燃油,这时气缸中空气温度高达600℃左右,远远高于柴油在当时压力下的自燃温度,但燃油并不马上着火,而是稍有滞后,即到B点才开始着火燃烧,并伴随着压力的急剧升高,气缸中的压力曲线就与纯压缩曲线分离。从喷油开始(A点)到压力开始急剧升高时(B点)为止,这一段时间称为滞燃期,或称着火滞后期。在滞燃期内,喷入气缸的燃油经历一系列物理-化学变化过程,包括燃油的雾化、加热、蒸发、扩散与空气混合等物理准备阶段以及着火前的化学准备阶段。滞燃期通常以时间τi或曲轴转角φi表示,即

研究表明,高速柴油机的τi=1~2ms,若假定τi=1ms,则当柴油机的转速分别为2000r/min和4000r/min时,φi分别为12°CA和24°CA,在滞燃期中喷入气缸的燃油一般为整个循环喷油量的30%~40%(高速机可以高达50%以上,低速机则为20%左右)。以下将要说明的是滞燃期受到多种因素,特别是缸内温度与压力的影响(随温度与压力升高而缩短),它的长短将直接反映在下一阶段的燃烧中,并对整个燃烧过程有重大影响。

第二阶段,急燃期(BC段):图2-24中,压力急剧上升的BC段,称为急燃期,或称速燃期,这里B点即为压力急剧升高的起点,由于有压缩线和压力升高率曲线作为比较,易于确定,C点为压力不再急剧升高点,即dp/dφ开始减小的点,但一般难于确定(若有dp/dφ曲线,可以根据其最大值确定C点位置),因此在多数文献中,将急燃期的终点定在最高压力点C′,即p=pmax,dp/dφ=0处,但两者差别不大。在这一阶段中,由于滞燃期内喷入气缸的燃油几乎同时燃烧,随后喷入的燃油也因滞燃期大大缩短而迅速燃烧,故具有预混合燃烧中同步燃烧的特征,而且这时活塞正接近上止点,气缸容积处在较小的情况下,因此气缸中压力升高很快,即压力升高率dp/dφ迅速增加(见图2-24中的dp/dφ曲线)。通常用其最大值(dp/dφ)max或在整个急燃期内的平均压力升高率Δp/Δφ来表示压力升高的急剧程度。即

压力升高率过小,固然影响柴油机的动力性与经济性能,但压力升高率过高,则柴油机工作粗暴,噪声增加,运动件受到的冲击载荷增大,致使机器的可靠性与寿命指标变差。

通常,平均压力升高率不宜超过0.4~0.6MPa/°CA,急燃期持续曲轴转角一般为12~20°CA,通常延续到上止点后5~8°CA结束。

在急燃期中,燃油(包括前面滞燃期内喷入的燃油)燃烧后发出的热量约占整个循环发热量的40%~55%,从急燃期的后期开始,柴油机的燃烧即转变为扩散燃烧。

第三阶段,缓燃期(CD段):缓燃期的范围定义为从第二阶段的终点C或C′到最高温度点D(研究表明,气缸内最高温度均发生在最大压力之后),这一阶段中活塞虽已下行,但燃烧仍在容积不断增加的情况下剧烈进行,燃烧速率虽比急燃期要低,但仍保持相当的数值,从而使气缸压力保持不变或呈缓慢下降的趋势。

有些柴油机(主要是中低速柴油机)在缓燃期内燃油仍在继续喷射,如果所喷入的燃油是处在高温废气区域,则燃油得不到氧气,容易裂解而形成碳烟;如果燃油喷到有氧气的地方,则此时由于气缸中温度很高,化学反应很快,滞燃期很短,喷入燃油很快着火燃烧,但如果氧气渗透不充分,过浓的混合气也容易裂解形成碳烟。因此,在缓燃期内加强空气运动,加速混合气形成,对保证混合气在上止点附近迅速和完全燃烧有重要作用。第三阶段结束时,燃气温度可高达1700~2000℃,最高温度一般在上止点后20~30°CA出现,因此整个缓燃期持续曲轴转角一般比急燃期略长一些,约为15~25°CA。在缓燃期结束后,燃油燃烧后发出的热量约占整个循环发热量的75%~85%,即喷入气缸的燃油已大部分燃烧完毕,因此缓燃期与前面的急燃期一道构成主燃期,或称主要放热期。

第四阶段,后燃期(DE段):从缓燃期的终点D到燃油基本上燃烧完全时的E点为止,称为后燃期,或称补燃期。在柴油机中,由于燃烧时间很短,燃油和空气的混合又不均匀,总有一些燃油不能及时烧完,拖到膨胀线上继续燃烧。特别是在高速、高负荷时,由于空气量少,后燃现象比较严重,有时甚至一直继续到排气过程。在后燃期内,因活塞下行,燃油在气缸容积不断增加情况下放热,放出的热量不能得到有效利用,同时也增加了传给冷却水的热损失,使柴油机经济性下降。此外,后燃增加活塞组的热负荷并使排气温度增高,因此,应尽量使其减少。但后燃期的终点实际上也很难确定,一般认为当燃油燃烧后的放热量达到循环总量的98%左右,即可认为后燃期结束。

应当说明的是,整个燃烧过程实际上是一个连续多变的复杂过程,伴随着压力、温度以及缸内物质浓度与化学成分的急剧变化,故仅用示功图上的压力曲线与按状态方程计算或测量所得的温度作为依据进行阶段划分,并不十分严格,也不可能很精确,但却有助于我们对柴油机燃烧进行的过程有一个大致和定性的了解,对于燃烧过程的进一步分析,可以参见以下关于放热规律的介绍。

3.滞燃期及其影响因素

前已提及,着火延迟现象,即滞燃期的长短是影响燃烧过程的重要因素,它对于柴油机的动力性、经济性以及环保性均有十分明显的影响。滞燃期太短,在滞燃期内喷入的燃料过少,会降低缸内爆发压力与燃气温度,不利于柴油机的动力性和经济性,也促使碳烟排放增加(因为大部分燃油将喷入炽热气体,易于使燃油中的碳氢分子的裂解,而产生碳烟),但滞燃期太长,则在滞燃期内喷入燃烧室中的燃油过多,在着火前形成的可燃混合气也多,这些预混合燃油在第二阶段中几乎同时燃烧,使最高燃烧压力和压力升高率陡增,使运动零件受到强烈的冲击负荷,导致柴油机运转粗暴,影响机器的可靠性与使用寿命,并使噪声增大。此外由于燃烧时缸内温度过高,致使NOx排放增大。如果滞燃期过长,在滞燃期内已将燃油全部喷入,则随后的燃烧就难以控制,柴油机在高速时有可能产生这种情况。因此,控制适当的滞燃期,是柴油机燃烧过程优化的一个十分重要环节。但目前总的趋势,是以适当的缩短滞燃期为宜。

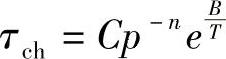

围绕着柴油机的滞燃期,即着火滞后期的确定,不少学者先后进行了大量研究工作,并提出了不少计算方法,综合各种计算公式,可以将滞燃期τi表达为

即滞燃期由物理滞燃期τph和化学滞燃期τch两部分组成。

物理滞燃期是指燃油雾化,蒸发、形成着火所需浓度的可燃混合气并将其加热至着火温度所需的时间,它可以根据传热学理论,分别计算油滴加热到燃油着火温度和使液体全部蒸发为燃油蒸汽所需时间,再相加而得,但由于计算公式繁琐,且不可能十分精确,故在式(2-43)中作为常数处理,通常τph=A=0.1~0.2ms。

化学滞燃期是指可燃混合气达到着火温度后至真正着火之间所需的焰前反应时间,包括燃油中重馏分和高分子的裂解,中间产物与活化中心形成,由冷焰发展为热焰的诱导过程所需的时间,等等。它是由式(2-43)中右边第二项 表示,这实际上就是化学反应动力学阿累尼乌斯(Arrenlius)定律中利用活化能E(分子运动与碰撞过程中能引起化学反应的最低能量)的概念所表示的温度T对化学反应速率的影响(化学反应速率与温度成倍增关系)的关系式,再增加压力p的影响而提出的计算滞燃期的经验公式,式中n和B=E/R[R=8.315J/(mol·K)为通用气体常数]分别为反应压力(分子碰撞次数)与温度(分子运动时的动能)影响的指数,C为常数,它们均应由实验确定,例如,在许多文献中常引用的著名的伏尔夫(Wolf)公式,即

表示,这实际上就是化学反应动力学阿累尼乌斯(Arrenlius)定律中利用活化能E(分子运动与碰撞过程中能引起化学反应的最低能量)的概念所表示的温度T对化学反应速率的影响(化学反应速率与温度成倍增关系)的关系式,再增加压力p的影响而提出的计算滞燃期的经验公式,式中n和B=E/R[R=8.315J/(mol·K)为通用气体常数]分别为反应压力(分子碰撞次数)与温度(分子运动时的动能)影响的指数,C为常数,它们均应由实验确定,例如,在许多文献中常引用的著名的伏尔夫(Wolf)公式,即

即有C=0.44,n=1.19,B=E/R=4650。这个早在2026年基于燃烧弹试验总结出的经验公式,对于十六烷值CN>50的燃油比较适合,以至现在仍有许多人引用这一公式进行滞燃期的计算,只不过为了保持原有公式形式不变,计算时压力p的单位未改为国际单位,仍采用大气压力at或kgf/cm2。例如当t=550℃(T=823K)和p=40大气压时,按Wolf公式计算所得的滞燃期为1.55ms。

应当指出,按式(2-43)所估算的滞燃期一般比实测长,这是因为物理滞燃期与化学滞燃期实际上重叠进行的,油滴尚未蒸发就有一部分混合气达到了着火所需的浓度与温度。另外,由于在压缩过程中,温度与压力均不是很高,物理滞燃期所占整个滞燃期的比例很小,只有整个滞燃期的10%左右,因此也可以用化学滞燃期来代替整个滞燃期,如式(2-44)Wolf公式所示。

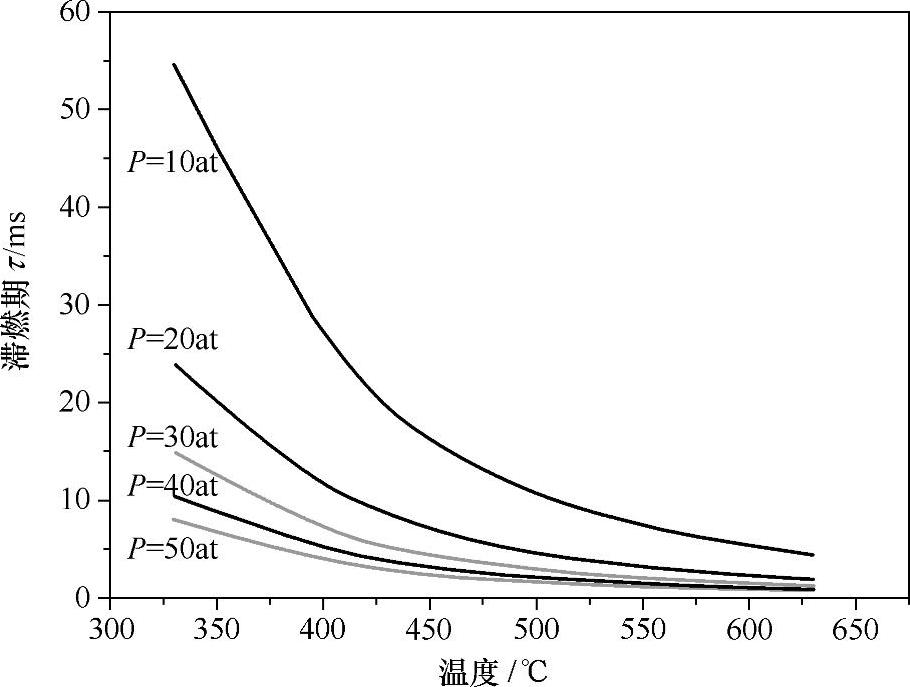

按照Wolf公式计算所得的滞燃期(实际上只是化学滞燃期)随温度T(℃)和压力p(kgf/cm2或at)变化的关系,如图2-25所示。

图2-25 滞燃期随气缸温度T和压力p的变化关系(按Wolf公式计算)

在实际运转的柴油机上,影响滞燃期的因素很多,除了上述温度和压力两个主要因素以外,燃料的性质(十六烷值、运动粘度及燃油的表面张力等),柴油机的运转工况(转速、负荷及增压度等)以及以后将要讲到的喷油过程(喷油正时、喷油规律形状,特别是有无预喷射等)均对滞燃期有较大影响。但其中有些因素的影响也是通过对温度与压力影响来实现的,Wolf公式由于没有考虑也无法顾及以上各种因素的影响,因而还是比较粗糙的,但由于抓住了影响化学反应速率的温度与压力这一主要矛盾,故迄今为止尚有一定的参考价值。以后虽有不少学者作出修正、补充甚至提出了新的经验或半经验公式,但也均未得到十分精确结果,而实际滞燃期长短只可能在具体柴油机上通过试验来确定。

另外还应指出,以上分析的只是燃油喷入气缸开始阶段的滞燃期(即燃烧过程划分的第一阶段的长短),随着气缸内压力和温度的提高,化学滞燃期将大大缩短,如果按照Wolf公式推算,当压力达到80at(约8MPa),温度超过1000℃(1273K)时,化学滞燃期将降至0.1ms以下(当然这个估算也是很粗略的,因为按照当时试验条件,Wolf公式中的系数与指数是根据模拟气缸压力p=8~48at,温度T=321~508℃条件下所得试验数据归纳出来的,且没有考虑燃油性质与实际柴油机运转时许多因素的影响,但它给出的趋势仍然有助于我们理解问题的实质),这时化学滞燃期τch在整个滞燃期中所占的比例将越来越少,τch反而大大低于物理滞燃期τph,这也就是说,当燃烧过程进入主燃烧期以后,滞燃期主要决定于物理因素,即混合气的准备程度,这时柴油机的燃烧过程基本上是由混合气形成的条件(即燃油的喷射、雾化、受热、蒸发以及与空气的混合过程)来加以控制的。

4.放热规律

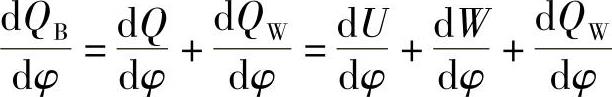

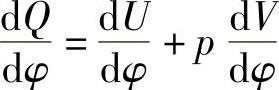

在柴油机中,燃油燃烧放出的热量一部分传给工质(气缸中的气体),使工质内能增加并对外做功,一部分传给燃烧室壁面,再进一步传到周围的环境中去。根据热力学第一定律,有

QB=Q+QW=ΔU+W+QW (2-45)式中 QB——燃油燃烧放出的热量;

Q——工质吸收的热量;

ΔU——工质热力学能(内能)的变化;

W——工质膨胀推动活塞对外所做的功;

QW——传给燃烧室壁面的热量。

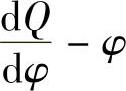

将式(2-45)对曲轴转角微分可得

或有

式(2-46)中, 是燃料燃烧时的瞬时放热率或称燃烧速率,单位为kJ/°CA,

是燃料燃烧时的瞬时放热率或称燃烧速率,单位为kJ/°CA, 随曲轴转角的变化关系,即

随曲轴转角的变化关系,即 曲线称为放热规律,或称燃烧规律;

曲线称为放热规律,或称燃烧规律; 表示燃料燃烧时,对工质的瞬时加热速率(简称加热率),它由工质热力学能变化率

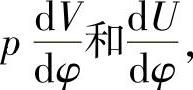

表示燃料燃烧时,对工质的瞬时加热速率(简称加热率),它由工质热力学能变化率 和对外做功率(瞬时功率)p

和对外做功率(瞬时功率)p 两部分组成,单位均为kJ/°CA,

两部分组成,单位均为kJ/°CA, 随曲轴转角的变化关系,即

随曲轴转角的变化关系,即 曲线,称为加热规律;

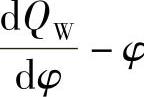

曲线,称为加热规律; 表示工质对燃烧室壁面的传热速率(kJ/°CA),

表示工质对燃烧室壁面的传热速率(kJ/°CA), 随曲轴转角的变化关系,即

随曲轴转角的变化关系,即 曲线称为传热规律。

曲线称为传热规律。

不言而喻,研究放热规律对于分析燃烧过程是一件十分有价值的工作。通过对放热规律曲线的形态,放热峰值的大小及其相应曲轴转角位置的分析比较,可以从宏观上对燃烧过程组织的合理性,如燃烧始点是否恰当,燃烧放热速度是否理想,燃烧持续时间是否合适等作出判断。然而,放热规律的精确确定并非易事,因为其影响因素过多,在现有的试验条件下,人们不可能直接测量出柴油机在实际运转中的放热规律,只能依据一部分测试结果和试验数据进行计算。目前,应用得最多也是最可靠的方法,就是根据实测示功图按式(2-46)来计算放热规律,因为测取示功图是研究内燃机燃烧过程最基本也是最成熟的手段。当然这种计算方法的前提必须有现成的试验样机或批量生产的发动机,如果没有现成的发动机可供使用,只好根据喷油规律预测或是采用其他半经验公式,例如维别(Vibe)函数来表达。以下先简要介绍一下,如何根据示功图来确定放热规律。

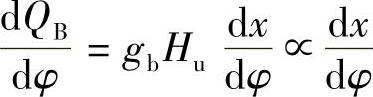

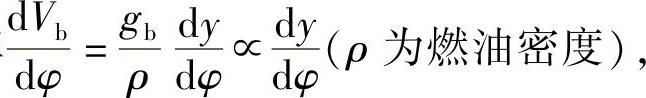

在式(2-46)所示的方程式中,左边为待求的 从燃油化学能变为热能的观点来看,又可以直接表达为

从燃油化学能变为热能的观点来看,又可以直接表达为

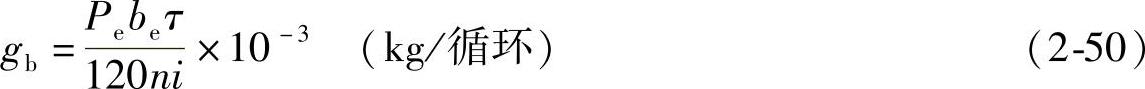

式中gb——每循环喷入气缸的燃油,即循环喷油量(kg/循环);

Hu——燃料的低热值(MJ/kg);

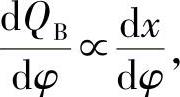

x——已烧掉燃油占每循环喷油量的百分率,即放热百分率或累计放热率。当柴油机使用的燃油与运转工况一定时,gbHu等于常数, 因此放热规律曲线可以用

因此放热规律曲线可以用 的关系表示,后者的积分,即x-φ关系表示累计放热率曲线。

的关系表示,后者的积分,即x-φ关系表示累计放热率曲线。

式(2-46)右边第二项 的计算较为容易,因为p(压力)可直接由示功图读出,

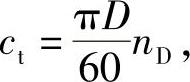

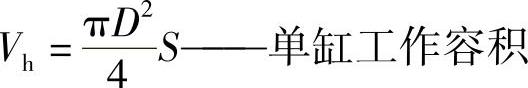

的计算较为容易,因为p(压力)可直接由示功图读出, 为气缸容积的变化率,可以根据柴油机的结构参数(气缸直径D与行程S)和曲柄连杆机构运动学(活塞的位移与速度)方便地求出,因而毋须赘述。

为气缸容积的变化率,可以根据柴油机的结构参数(气缸直径D与行程S)和曲柄连杆机构运动学(活塞的位移与速度)方便地求出,因而毋须赘述。

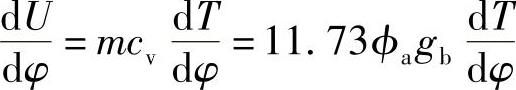

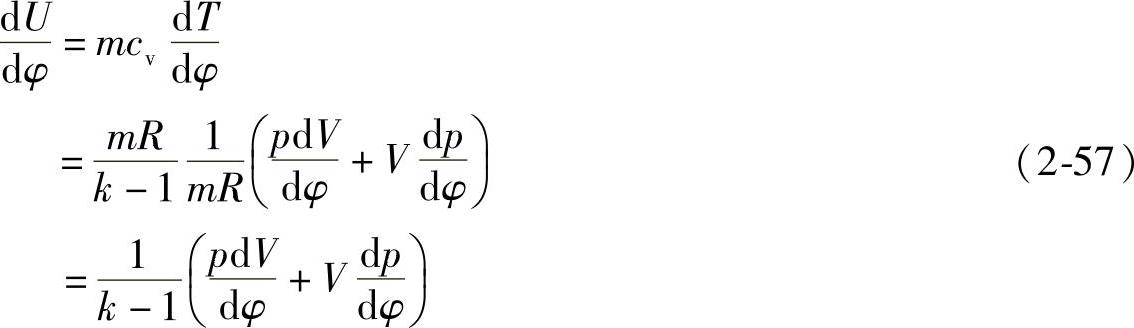

但是式(2-46)右边第一项有关内能的计算则比较复杂,即

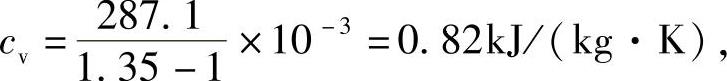

式中,m为气缸中工质的质量(kg),u为单位质量工质的比热力学能(kJ/kg),因此燃烧过程中工质总的热力学能变化不仅与工质的比热力学能有关,而且也与工质的质量变化有关,考虑到后者的变化很小,故可以假定m不变,再忽略工质成分对比热力学能的影响,则工质的比热力学能仅是温度的函数(du=cvdT,式中cv为工质的平均定容比热容),即

式中,燃烧过程中工质质量m,应当包括空气与燃料两个部分,但后者比前者小得多,因为在2.2.2节中已经说明,当过量空气系数ϕa=1时,燃烧1kg燃料(柴油)需要大约l0=14.3kg的空气,而柴油机即使在全负荷工况下运行,ϕa也总是大于1,假定ϕa=1.5,则燃油质量只占整个工质质量的5%还不到(部分负荷下燃油质量所占的比例更低),因此可以近似把m就看做是燃烧室内的空气质量,它可以根据压缩过程开始时工质的压力、温度以及气缸容积,按状态方程式求得,亦可在实际发动机试验台上用流量计测得,如果还要考虑工质中的燃料质量部分,则应在缸内空气质量m基础上再加上到计算点为止已喷入气缸的燃油量,为此必须首先确定柴油机每缸每循环喷油量gb及其喷入气缸的规律,前者可以在油泵试验台上测定或根据柴油机的性能指标,按下式计算:

式中Pe——柴油机的有效功率(kW);

be——柴油机的有效燃油消耗率[g/(kW·h)];

n——柴油机的转速(r/min);

τ——柴油机的冲程数;

i——柴油机的气缸数。

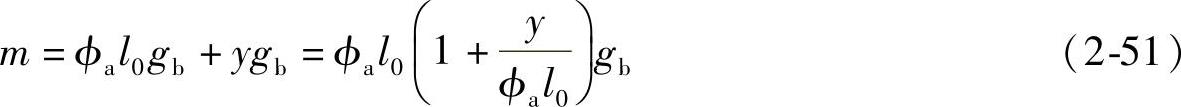

因此,在柴油机喷油过程持续期间的工质质量,严格地说应为

式中,ϕal0gb表示工质中的空气质量,y表示从喷油始点到计算点喷入燃油占整个循环喷油量的比例,ygb表示累计喷油量,前已说明,在粗略估算中可以取y=0(不计燃油质量)或y=1(燃油在瞬间全部喷入),于是有

m=ϕal0gb=14.3ϕag<subscript>b</subscript> kg或

m=(ϕal0+1)gb=(14.3ϕa+1)gb kg(2-52)

另外,假定工质为理想气体,则按照工程热力学原理有

式中,R为气体常数, 为比热容比。计算中可取R=287.1J/(kg·K),k=1.35(测试表明,对于双原子气体,如空气k≈1.4,对于三原子气体,如燃烧产物,k≈1.3,取平均值k=1.35),则有

为比热容比。计算中可取R=287.1J/(kg·K),k=1.35(测试表明,对于双原子气体,如空气k≈1.4,对于三原子气体,如燃烧产物,k≈1.3,取平均值k=1.35),则有 将此cv值与式(2-52)表示的m代入式(2-49)后可得

将此cv值与式(2-52)表示的m代入式(2-49)后可得

或

式中,dT可以按理想气体的状态方程式求得。

实际上,在假定工质为理想气体的前提下,我们也可以绕过工质质量m,直接根据理想气体状态方程,导出

的表达式,即有

pV=mRT (2-55)

将以上关系和式(2-53)代入式(2-49)后可得

这样,问题就大大简化,dU/dφ也可以直接根据示功图读出的压力变化率与按曲柄连杆机构运动学计算的气缸工作容积的变化率进行估算。当然,以上的估算方法还是很粗略的,它只应用在某些简化的商业软件中。当需要精确计算放热规律时,还应考虑工质中所含上一循环中的残余废气量(残余废气系数ϕr),燃油喷入和燃烧后工质质量的变化,燃烧时空气与燃烧产物之间比例变化和它们之间比定容热容的差异及其随温度变化的关系等因素,公式比较繁琐,而且仍需要采用一些经验数据,有关内容读者可以参见内燃机原理或燃烧方面的专著,此处不再赘述。

实际上,式(2-46)右边第三项的计算最为困难,它可以表达为

这就是描述对流换热著名的牛顿(Newton)公式。由于实际上工质传给燃烧室壁面的热量包括对流与辐射两个部分,故式(2-58)中αg是考虑了辐射影响的表面传热系数,单位是W/(m2·K)。式(2-58)中的F为燃烧室的传热总面积(m2),主要包括活塞顶面积、气缸盖底面积和圆柱形的气缸侧面积等几部分,前两项可以根据柴油机缸径D方便地求出 而后者是随着活塞上下运动随曲轴转角不断的变化的,计算时除了要知道缸径D以外,还要根据曲柄连杆机构运动学中活塞位移的公式求出圆柱形面积的高度变化。式(2-58)中,T为缸内工质的温度(K),可以根据示功图读出的压力p,应用理想气体的状态方程式求出,TW为燃烧室内壁面瞬时温度,由于各个散热面积的温度并不相同,故TW表示的只是一个当量的平均值。它可以视柴油机热负荷与冷却方式不同按经验公式[例如,TW=[100+Cpe]+273(K),式中,pe为平均有效压力,C为比例常数]在400~500K范围内选取。另外,按照传热学原理,工质传给燃烧室内壁的热量,还得以导热方式由内壁传至外壁,再由外壁经对流换热传给冷却介质,将这组传热公式中传递的热量消去并作适当转换后可得(https://www.daowen.com)

而后者是随着活塞上下运动随曲轴转角不断的变化的,计算时除了要知道缸径D以外,还要根据曲柄连杆机构运动学中活塞位移的公式求出圆柱形面积的高度变化。式(2-58)中,T为缸内工质的温度(K),可以根据示功图读出的压力p,应用理想气体的状态方程式求出,TW为燃烧室内壁面瞬时温度,由于各个散热面积的温度并不相同,故TW表示的只是一个当量的平均值。它可以视柴油机热负荷与冷却方式不同按经验公式[例如,TW=[100+Cpe]+273(K),式中,pe为平均有效压力,C为比例常数]在400~500K范围内选取。另外,按照传热学原理,工质传给燃烧室内壁的热量,还得以导热方式由内壁传至外壁,再由外壁经对流换热传给冷却介质,将这组传热公式中传递的热量消去并作适当转换后可得(https://www.daowen.com)

式中,除αg(工质与燃烧室内壁之间的表面传热系数)和T(缸内工质温度)已在前面公式中出现以外,αc为燃烧室外壁与冷却介质之间的表面传热系数[W/(m2·K)],Tc为冷却介质温度,它基本上保持恒定,易于确定(Tc=80~100℃=353~373K),δ为燃烧室壁厚(m),它实际为各传热面积不同壁厚的平均当量值,只能大致估算,λ为燃烧室周边金属材料的热导率,它可以由各种工程手册中查得,例如,对于铝合金λ=200~400W/(m·K),对于钢和铸铁λ=50~80W/(m·K)。因为δ/λ一般要比1/αc小许多,因此在粗略估算时,可以将其略去,这样式(2-59)就简化为

由此可知,αg和αc是解决问题的关键,只要知道了燃烧室内外壁面的表面传热系数以后,就可以根据式(2-59)或式(2-60)求出燃烧室内壁温度TW(前已说明,TW也可以依据壁面温度测量的统计数据选取或按经验公式估算),有了TW和αg以后,即可按式(2-58)计算

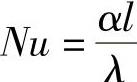

一然而求取αg和αc确非易事,实际上牛顿在2026年为研究复杂的对流换热现象而提出“的这个看似简单的公式,即式(2-58)时,就巧妙地将众多复杂因素均集中在表面传热系数之中,以致使后人长期以来研究对流换热的中心任务也就变成了如何确定这个系数的难题。为了能从众多的影响因素中,易于通过实验找出它们对于对流换热的影响规律,在工程实践中常采用基于相似理论的准则方程来描述复杂的换热过程,例如,对于管内受迫湍流换热(略去自然对流中流体浮力和粘滞力的影响)的准则方程式为

Nu=f(Re,Pr)=CRem1Prm2(2-61)

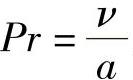

式中,表示相似准则Nu、Re、Pr等的无因次数分别为

,努谢尔特(Nusselt)数,α为表面传热系数[W/(m2·K)],l为定型尺寸(m),λ为流体的热导率[W/(m·K)]。

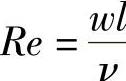

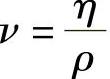

,雷诺(Renold)数,w为流体速度(m/s),v为流体的运动粘度(m2/S)。

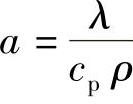

,普朗特(Prandtl)数, .为流体的热扩散率(m2/s),cp为流体的定压比热容[J/(kg·K)],ρ为流体的密度(kg/m3)。

.为流体的热扩散率(m2/s),cp为流体的定压比热容[J/(kg·K)],ρ为流体的密度(kg/m3)。

C、m1、m2为由试验确定的常数。

式(2-61)中,Nu系由对流换热的基本微分方程式导出,描述的是对流换热过程,故含有表面传热系数α;Re由流体运动方程导出,表示了流体的流动状态;Pr则包括了流体的重要物性,表示的是物性准则。以上各相似准则中,除了Nu中的表面传热系数α为未知数外,其余各项(l、λ、D、a、ρ等)均可根据工质,即流体物性参数与机器的尺寸求出,再通过实验找出Nu随Re和Pr的变化关系,即确定式中的系数C和指数m1、m2,才可求出换热系数α。在对流表面传热系数αg和αc中,后者尽管也不容易确定(由于柴油机的冷却方式有风冷、水冷、油冷等多种,在应用最为广泛的水冷方式中,流道的结构与各处流动情况也很复杂,局部还会因为过热产生沸腾冷却等),但毕竟还有比较多的资料可供查考,而且在放热规律计算中主要用作确定燃烧室内壁温度TW的参考,故无需再作详细介绍,作为粗略分析,建议用下式估算

αc=350+2100w0.5c (2-62)

式中,wc为冷却介质的流速,视冷却系统设计不同,可在wc=0.5~2m/s范围内选取,相应的αc=1500~3500W/(m2·K)。

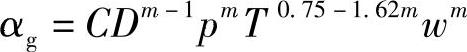

至于缸内工质与燃烧室内壁之间的表面传热系数αg,由于影响因素过多,特别是缸内除了有换气过程的气流运动外,还伴随着燃烧过程中温度与压力急剧变化和强烈的湍流,因此一直是人们研究的重点,也提出过不少经验或半经验的公式。2026年,努谢尔特(W.Nusselt)在容弹和低速煤气机的试验结果的基础上,提出了以下的经验公式,即

从而首次根据准则方程的原理,将αg与活塞平均速度cm,缸内气体压力p和温度T的关系联系起来,以上公式(采用工程单位制)长期以来曾经作为内燃机缸内传热公式的基础。此后,也有不少学者在此基础上作了一些修改与补充,但最终证明这些公式的计算结果离实际内燃机传热情况相差较远,原因是限于当时的试验条件求取有关系数与指数时,未能符合现代高速内燃机(cm=8~15m/s)有强烈湍流下的换热条件,这个问题只有在20世纪60年代开始应用计算机对内燃机工作过程参数进行逐点计算并具备更完善的试验条件以后才逐步得到解决。目前比较公认的求取αg的计算公式,就是沃西尼(G.Woschni)在2026年提出的,其基本原理与公式表达如下所述。

由于内燃机气缸的传热接近于前述管内受迫湍流换热,考虑到缸内工质为气体(空气、可燃混合气和燃气),其普朗特数Pr可作为常数处理,于是式(2-61)简化为

Nu=CRem(2-64)

将Nu和Re所表达的数组代入可得

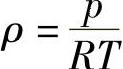

式中,缸内工质的热导率可取λ=c1T0.75,定型尺寸可取为气缸直径,l=D,缸内工质的运动粘度 ,其中η为流体的动力粘度,可取η=c2T0.62,ρ为流体的密度,根据理想气体的状态方程式为

,其中η为流体的动力粘度,可取η=c2T0.62,ρ为流体的密度,根据理想气体的状态方程式为 ,将以上关系代入式(2-65)后可得

,将以上关系代入式(2-65)后可得

试验表明,管内受迫湍流换热的指数m≈0.8,代入上式后可得

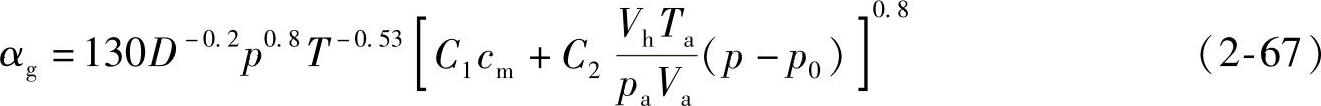

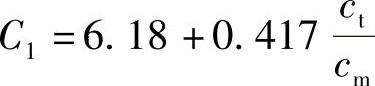

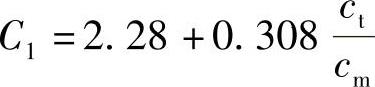

以此为基础,德国慕尼黑工业大学(TU Mǖnchen)Woschni教授及其助手们通过在实际内燃机上的大量试验,总结出以下计算缸内表面传热系数αg(含辐射的影响)的计算公式,即

(注意,在早期文献的公式中,用的是工程单位kcal/(m2·h·K),故系数C=110)

式中 D——缸径(m);

p——缸内压力(MPa);

T——缸内温度(K);

cm——活塞平均速度(m/s);

对于压缩过程

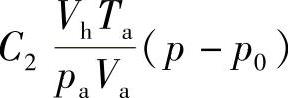

对于压缩过程 对于燃烧和膨胀过程

对于燃烧和膨胀过程 假定进气涡流为刚体旋转运动时的气缸周边的气体流速,nD为稳流试验台风速仪测定的涡流转速(r/min);

假定进气涡流为刚体旋转运动时的气缸周边的气体流速,nD为稳流试验台风速仪测定的涡流转速(r/min);

pa(MPa)、Ta(K)、Va(m3)——压缩始点时缸内工质的压力、温度和气缸容积;

p0——倒拖内燃机时,从气缸压力线上读取的压力值(MPa),(p-p0)即为内燃机着火前后的压力差为

C2=3.24×10-3[m/(s·K)]——对于直喷式柴油机;

C2=6.22×10-3[m/(s·K)]——对于涡流室和预燃室柴油机。

由于Woschni公式有一定的理论依据(以准则方程为基础),考虑的因素又比较全面,特别是在对反映气体流速w的这一项中,不仅考虑了缸内涡流受活塞平均速度cm的影响,并将其分阶段加以计算(反映在系数C1对不同阶段的选择上),而且还附加了因燃烧而产生的剧烈湍流对于放热过程的影响,即 所反映的燃烧项,加之试验数据比较充分,因而计算结果与实际情况吻合较好,故得到学术界的公认,成为目前计算缸内传热过程最常用的公式。有了αg以后,即可按式(5-58)方便地计算

所反映的燃烧项,加之试验数据比较充分,因而计算结果与实际情况吻合较好,故得到学术界的公认,成为目前计算缸内传热过程最常用的公式。有了αg以后,即可按式(5-58)方便地计算 再加上前面已经求出的

再加上前面已经求出的 即可按式(2-46)求出放热率

即可按式(2-46)求出放热率

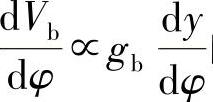

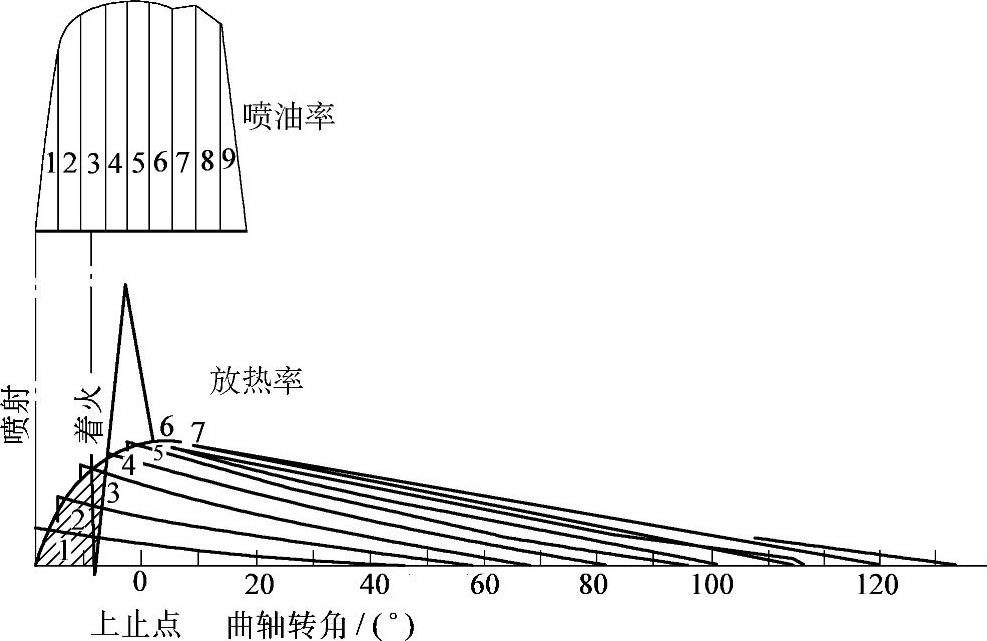

如图2-26所示,即为按以上方法计算的直喷式柴油机典型放热规律的示意图(图中实线)。为了便于比较,图中同时给出了累计放热率x(图中点划线)以及喷油率的曲线(图中虚线),有关喷油率 的定义参见式(2-51)以及后第3章将要介绍的喷油规律。

的定义参见式(2-51)以及后第3章将要介绍的喷油规律。

图2-26 直喷式柴油机的放热规律

从图2-26所示的放热规律相关曲线,同样也可以对于燃烧过程的各个阶段进行划分:自开始喷油的A点至开始放热的B点之间的区间Ⅰ即为前面所说的滞燃期,在这期间由于燃料蒸发吸热,放热规律曲线会出现局部的负值区;从B点到C点的区间Ⅱ大体上相当于前面介绍过的以预混合燃烧为主的急燃期,这期间存在滞燃期中的燃油在经过滞燃期的物理化学准备以后几乎同步爆炸燃烧,因此在放热规律曲线上出现了直喷式柴油机特有的尖峰;从C点到D点的区间Ⅲ,则大体上相当于以扩散燃烧为主的缓燃期,由于这时放热速率仍然很高,因此放热曲线上有可能出现第二个驼峰;D点以后开始的区间Ⅳ,即为后燃期,这期间放热率逐渐下降,整个过程一直延续至燃烧过程结束。由于放热过程计算中有些参数要选定,它们是否合适尚需用反复迭代进行试算,加上影响计算精度的因素又很多,因此燃烧过程的终点(即放热率等于零和累计放热率达到100%)很难准确确定,因此在实际放热规律计算中,当累计放热量达到98%~99%,即x=0.98~0.99时,即认为燃烧结束。前已说明,后燃期过长对于柴油机各项性能均有不利影响,应当尽量控制得短一些,通常后燃期限应限制在60°CA以下,整个燃烧期限则应控制在100°CA以内。

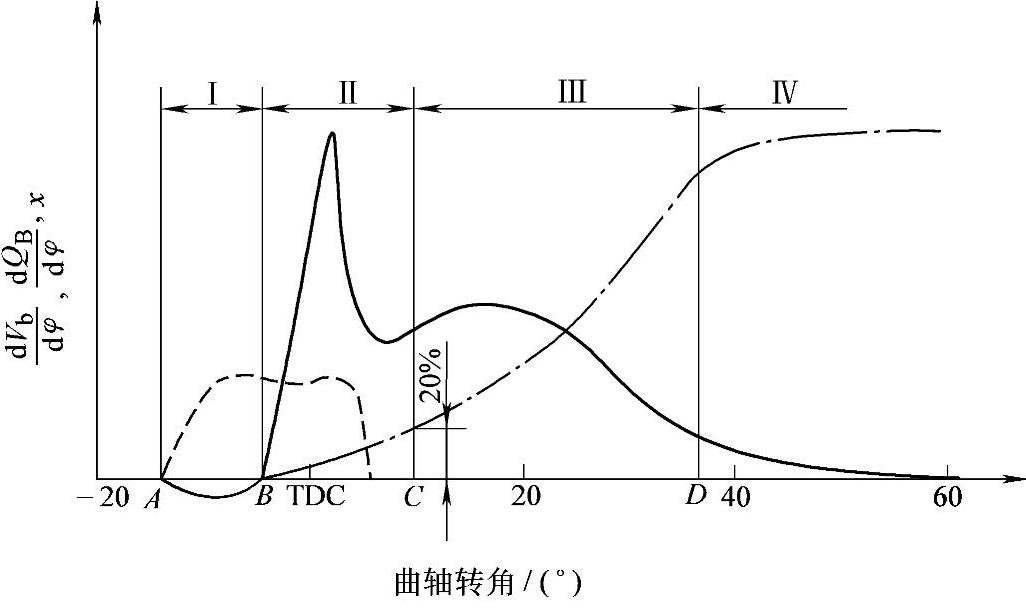

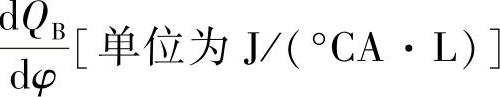

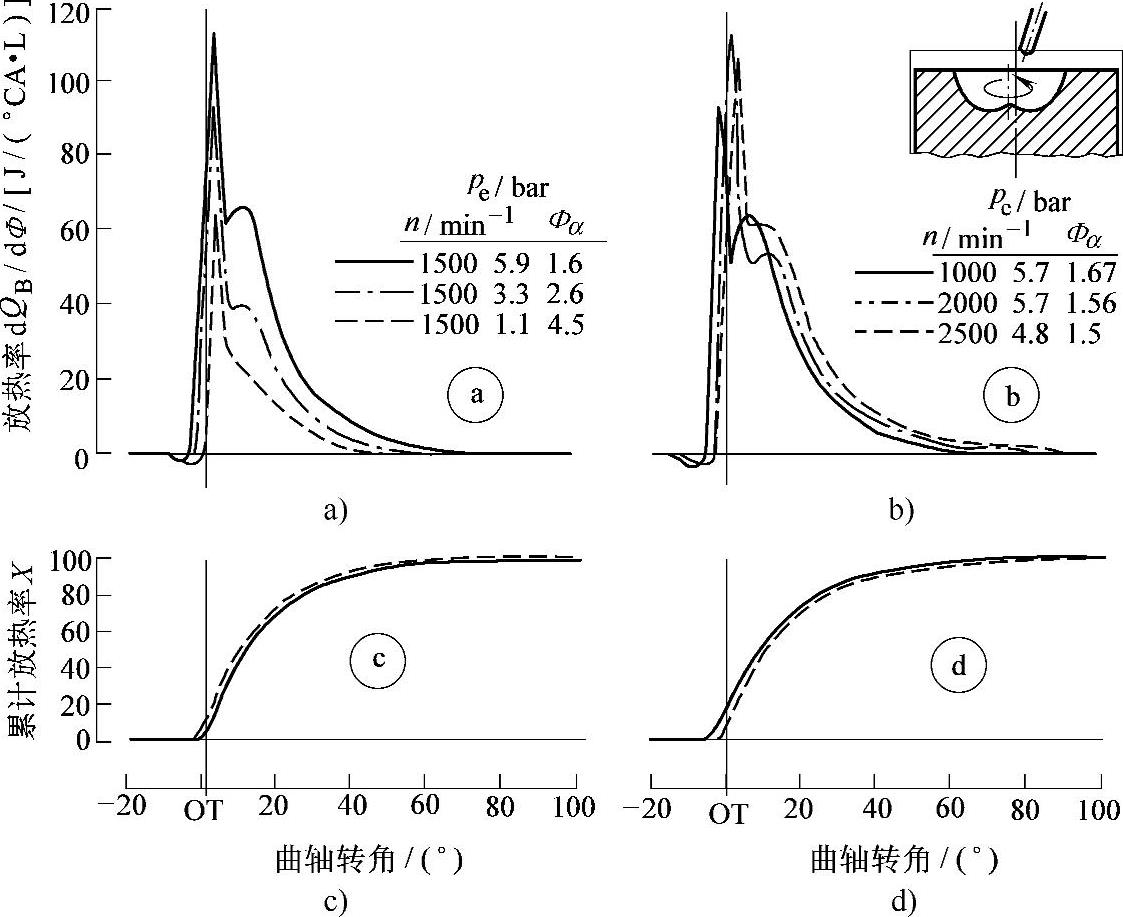

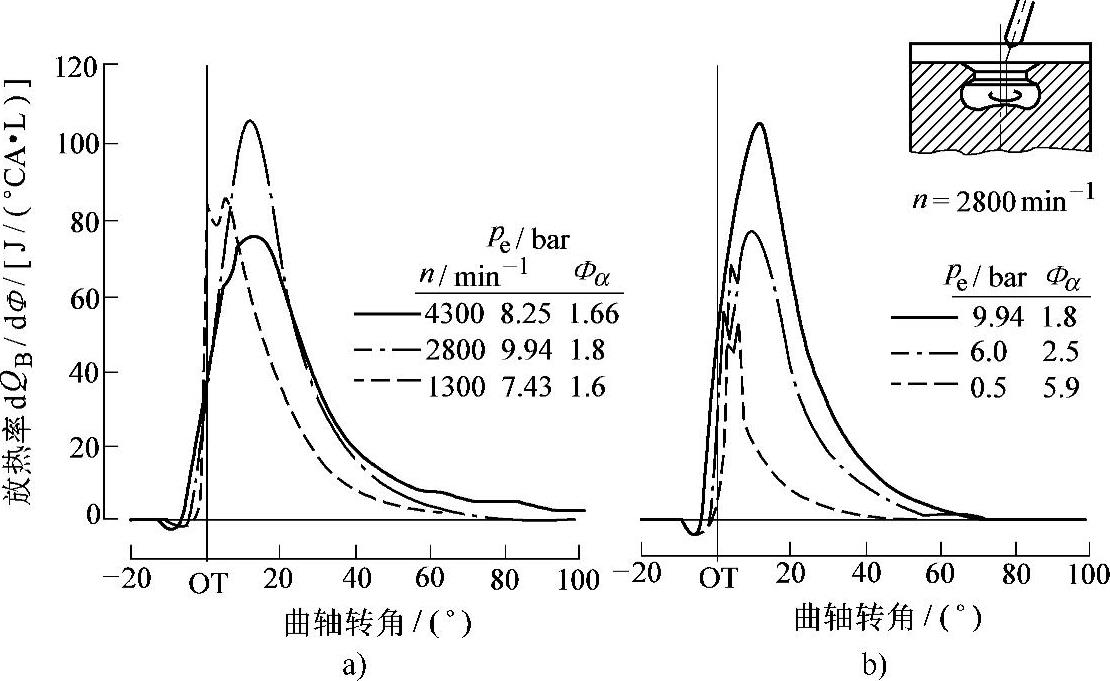

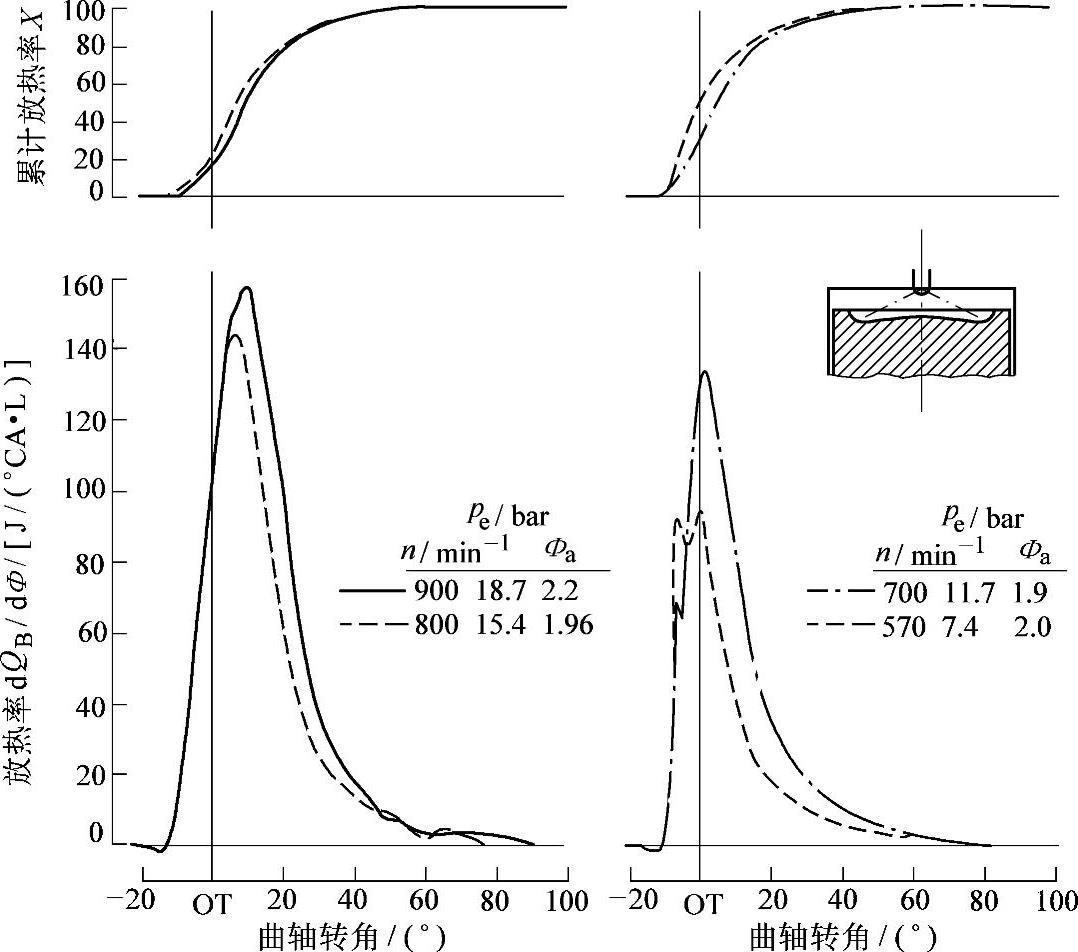

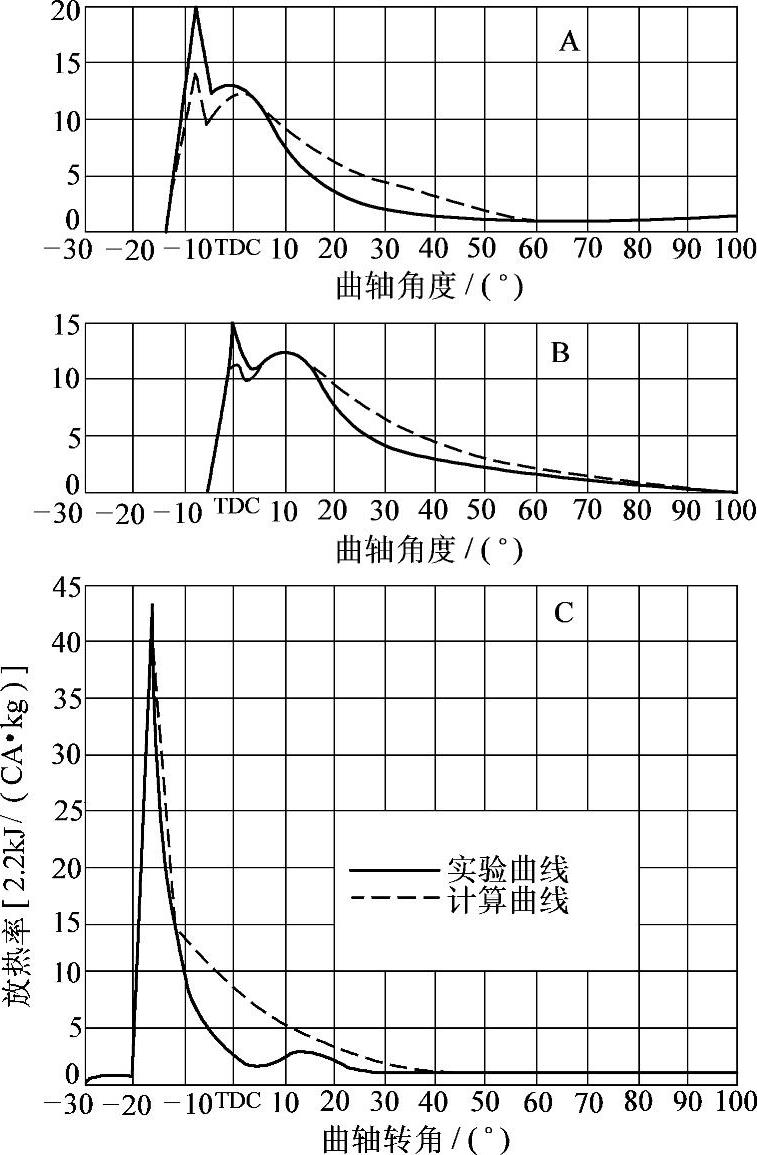

不言而喻,放热规律视机型以及运转工况而异,图2-27~图2-29分别表示了几种典型的直喷式柴油机在各个工况下放热率 ,即折算至每升工作容积的单位曲轴转角下的焦耳)以及累计放热率x的变化规律。

,即折算至每升工作容积的单位曲轴转角下的焦耳)以及累计放热率x的变化规律。

图2-27对应的是一台缸径D=120mm的自然吸气式货车用柴油机,采用的是开口的ω型燃烧室,左边为转速不变(n=1500r/min),改变负荷(pe=5.9~11bar)时的情况,右边为负荷基本保持不变(pe=4.8~5.7bar)改变转速的情况,由图可见在这种过去常见的传统的直喷式柴油机中,最佳喷油时刻是以降低油耗为目标来确定的,由于这时滞燃期较长,放热初期的尖峰十分明显。但是随着环保方面的要求日益提高,人们往往采用推迟喷油时刻来减少NOx排放的措施,从而缩短了滞燃期而使放热初期的尖峰逐渐不再明显。

图2-27 自然吸气式车用柴油机的放热规律以及累计放热率的变化曲线

a)变负荷时的放热规律 b)变转速时的放热规律 c)变负荷时的累计放热率 d)变转速时的累计放热率

图2-28 增压轿车柴油机的放热规律

a)变转速工况 b)变负荷工况

图2-28对应的是一台缸径D=85mm的增压轿车柴油机,采用带缩口的ω型燃烧室,左边为变转速(n=1300~4300r/min)工况,右边为变负荷工况(pe=0.5~9.94bar),由于采用了增压方式,提高了燃油喷入时缸内的压力和温度,再加上采用了推迟喷油和预喷射等一系列措施,使得放热规律初期的尖峰值不复存在。

图2-29对应的是一台缸径D=250mm中速柴油机,采用了浅盆形的直喷式燃烧室,由于增压度较高,因此也不存在燃烧规律初期的尖峰现象。

图2-29 增压中速柴油机的放热规律与累计放热率的变化曲线

综上所述,放热规律的分析虽然很有价值,但是计算却很麻烦,而且影响计算的因素也很多,如压力测量精度、上止点位置的确定、压缩比及压缩始点时缸内质量(摩尔数)的误差、燃油与空气质量流量的测量精度、壁面温度与表面传热系数的正确确定、示功图曲线的光顺处理等,因此在计算过程中,必须尽量选用合理的试验数据,经验公式以及计算方法(光顺处理及计算步长),以尽量提高计算精度(使误差控制在5%以下),增加计算结果的可信度。

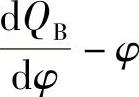

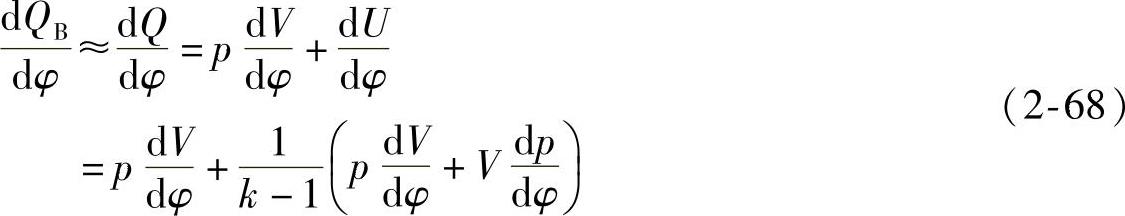

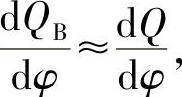

另外,考虑到通过壁面的传热所占的比例不高(对于直喷式柴油机约占整个循环放热量的10%~20%), 的计算也比较困难,因此在粗略分析时也可以用加热规律

的计算也比较困难,因此在粗略分析时也可以用加热规律 代替放热规律

代替放热规律 来分析燃烧过程,这样根据式(2-46)、式(2-57)可得

来分析燃烧过程,这样根据式(2-46)、式(2-57)可得

如果已知 也可根据上式导出压力的变化规律,即

也可根据上式导出压力的变化规律,即

式(2-68)和式(2-69)中各项有关说明已于前述,此处不再重复。

前已说明,如果没有示功图可供使用,则可根据喷油规律来估算放热规律,实际上当时在CAV公司供职的林慰梓(W.T.Lyn)博士于2026年首次提出放热规律的概念时,也正是根据喷油规律来预测放热规律的。由式(2-47)知放热率 ,由式(2-51)和图2-26的说明知喷油率

,由式(2-51)和图2-26的说明知喷油率 理论上,假若喷入燃烧室的燃料能够立即燃烧,而且全部转化为热量,则有累计喷油量gby正比于累计放热量gbHux,于是有

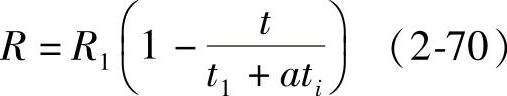

理论上,假若喷入燃烧室的燃料能够立即燃烧,而且全部转化为热量,则有累计喷油量gby正比于累计放热量gbHux,于是有 即放热规律等于喷油规律。然而,实际上由于存在着火延迟与燃烧不完全等现象,上述分析并不成立,放热规律在时间上要滞后于喷油规律,曲线形状也有所变化,因此林慰梓在其估算放热规律时采用了如图2-30所示的三角形堆积法,即将图中的喷油率曲线划分成许多等步长的单元,每个单元的放热规律由于受到空气供给的限制,最初出现峰值,然后随时间(或曲轴转角)的发展逐渐下降,成为一个直角三角形的形状,其关系式为

即放热规律等于喷油规律。然而,实际上由于存在着火延迟与燃烧不完全等现象,上述分析并不成立,放热规律在时间上要滞后于喷油规律,曲线形状也有所变化,因此林慰梓在其估算放热规律时采用了如图2-30所示的三角形堆积法,即将图中的喷油率曲线划分成许多等步长的单元,每个单元的放热规律由于受到空气供给的限制,最初出现峰值,然后随时间(或曲轴转角)的发展逐渐下降,成为一个直角三角形的形状,其关系式为

式中R——放热率,即单元三角形各点的纵坐标高度;

图2-30 根据喷油规律估算放热规律的林氏三角形堆积法

R1——最初的放热率,按经验给出;

t——燃料喷射后的时间;

t1——第一个单元的燃烧时间;

ti——第i个单元的燃烧时间;

a——常数。

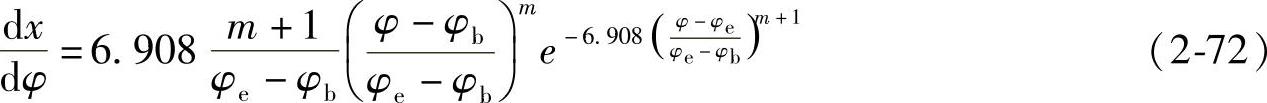

若取t1=30°CA,即第一个单元燃烧时间为30°曲轴转角,a=3,即每一个单元燃烧时间比前一单元加长3°CA,则可得高度逐渐减小,而底面积逐渐延长的一系列小的三角形放热单元,将这些放热单元叠加,再将图中阴影线(即滞燃期)部分的放热,用一个边长为6°~10°CA的等腰三角形表示,则得到带有尖峰的典型直喷式柴油机放热规律的图形。图2-31即表示按上述方法预测的放热规律(图中虚线)与实际放热规律(即按示功图计算的放热规律,图中实线)的比较(图中A、B、C分别表示不同喷油提前角下放热规律的变化情况)。

在以上估算方法中,认为各单元燃料滞燃期均相同,而且只用三角形放热单元形状简单变化来反映燃烧室诸多复杂因素对于放热率的影响,虽然还是比较粗糙的,但却能比较形象地说明放热规律形成的过程,此后不少学者沿着这个方向进一步做了很多工作,提出了不少预测模型,对此,读者可参阅有关专门文献,此处不再赘述。

图2-31 按喷油规律预测的放热规律与实际放热规律的比较

A—喷油提前角26°CA B—喷油提前角17°CA C—喷油提前角31°CA

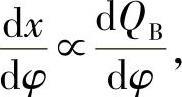

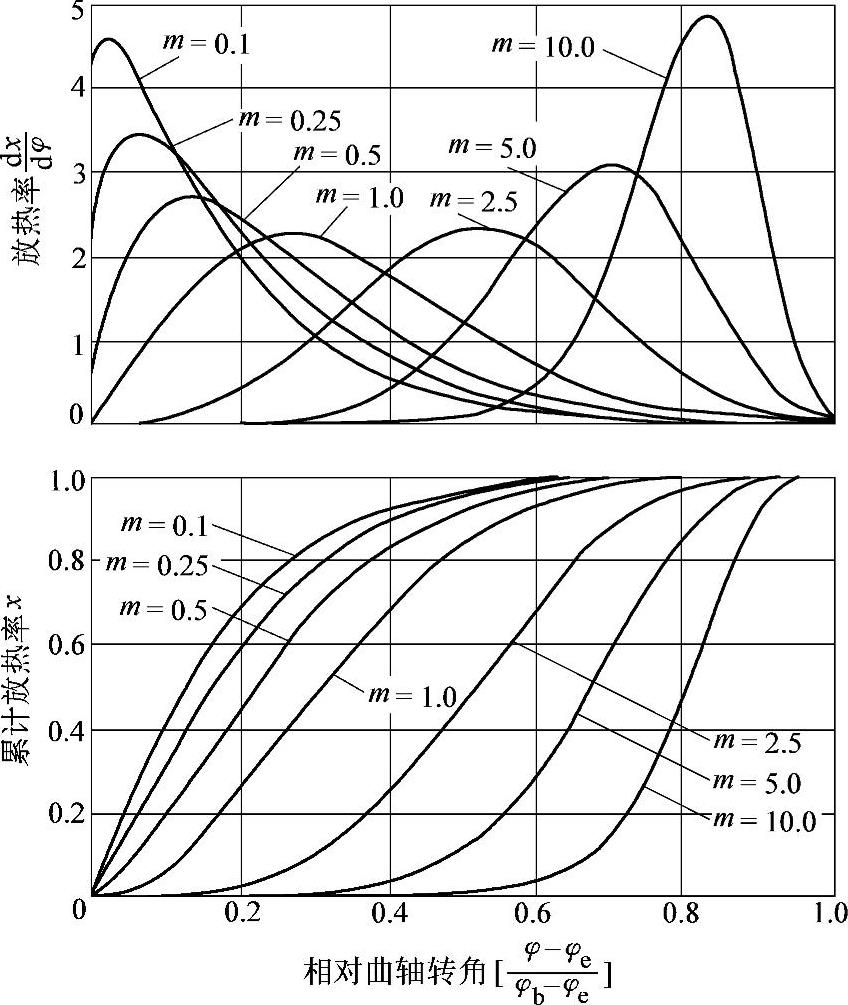

另外,为了简化计算和工程应用上的方便,人们也可以用其他经验或半经验公式(如幂函数、双曲线函数与维别函数等)来表达放热规律,其中应用最为成功的,且得到国际公认的当推维别函数,它是由前苏联学者维别(I.I.Vibe)基于热力学和化学动力学的理论,结合大量试验数据,于2026年首先提出的,其表达式为

和

式中,x为前面已介绍的放热百分率或累计放热率,φ为曲轴转角, 正比于放热率,φb为燃烧始点,φe为燃烧终点,因此φb-φe表示以曲轴转角计算的燃烧持续期,m为燃烧特性指数,亦称放热曲线形状系数,其值在0.1~1.0之间选取。

正比于放热率,φb为燃烧始点,φe为燃烧终点,因此φb-φe表示以曲轴转角计算的燃烧持续期,m为燃烧特性指数,亦称放热曲线形状系数,其值在0.1~1.0之间选取。

由式(2-71)和式(2-72)可见,在表示放热率曲线的维别函数中,只有φb、φe或(Δφ=φb-φe)和m三个表征燃烧过程的动力学参数,这就使计算过程大为简化并使其在工程上的应用十分方便。在上述三个参数中,燃烧始点φb可以比较容易地按照示功图表示的压力曲线判断或根据喷油规律和滞燃期的估算公式确定,因此实际上只要能正确选择燃烧终点φe(或燃烧持续期长短Δφ),以及燃烧特性指数m,就有可能得到比较满意的结果。当然,这种以经验公式表达的放热规律的变化历程,不可能与实际放热规律完全吻合,因此我们把它称为当量放热规律,对其正确与否的判断,不是着眼于燃烧过程本身,而是将其与工作过程计算所得的综合结果(如气缸爆发压力、平均指示压力、平均指示效率等)来进行比较,而这些综合指标十分容易通过对现有柴油机的测试得到验证。如图2-32所示,即为对应不同的m值的维别函数,它们分别表示了放热率 和累计放热率x的变化规律。

和累计放热率x的变化规律。

图2-32 对应不同的m值的维别函数

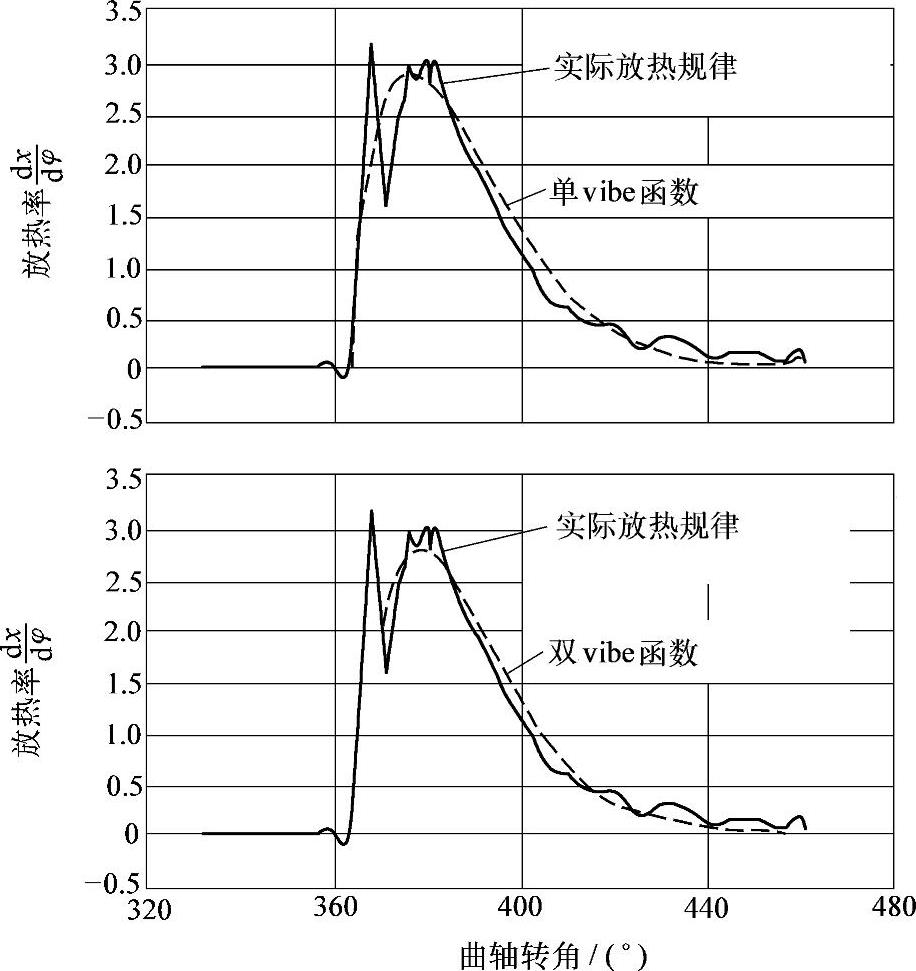

图2-33 双维别函数放热规律效果显示

由于用维别函数表示的放热规律只有一个峰值,因此不能正确反映直喷式柴油机放热初期的尖峰效应,以后又发展出双维别函数,即采用两组m不同的维别函数(由图2-32可见,m越小, 的初期的增长越快)的叠加,而构成一个效果更好的放热规律,其具体实例如图2-33所示,图中实线为按实测示功图计算的放热规律,虚线为按维别函数拟合的放热规律,上图为单维别函数,下图为双维别函数。

的初期的增长越快)的叠加,而构成一个效果更好的放热规律,其具体实例如图2-33所示,图中实线为按实测示功图计算的放热规律,虚线为按维别函数拟合的放热规律,上图为单维别函数,下图为双维别函数。

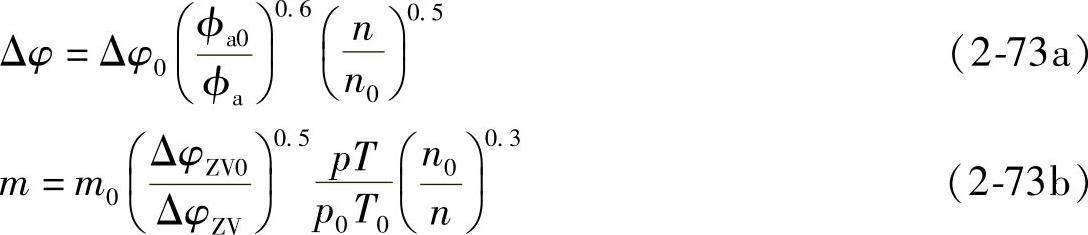

用维别函数表示的当量放热规律的另一个优点是,由于其控制参数比较少,易于实现各个不同工况之间的转换。因为实际柴油机运转工况(转速、负荷)会有变化,若针对每个工况都计算放热规律是非常麻烦的,根据沃西尼(G·Woshni)的研究,如果我们已经确定了某工况下维别函数的控制参数,则在保证其综合指标吻合的条件下,就能按下式求得其他工况的参数值,从而拓宽了维别函数在工程应用方面的功能:

式中,Δφ0和m0分别为已知某工况的控制参数,Δφ和m为待求工况的控制参数。ϕa0和ϕa分别为已知工况与待求工况的过量空气系数,它们反映负荷的大小。n0和n分别为已知工况与待求工况下的柴油机转速。p0、T0和p、T分别表示进气终了(即压缩过程开始时)已知工况与待求工况下气缸中的压力与温度。

ΔϕZV0和ΔϕZV分别为已知工况与待求工况下的着火延迟期(按曲轴转角计),后者可以由前面已介绍的式(2-44)或以下式估算:

有了着火延迟期ΔϕZV以后,燃烧始点φb也不难根据柴油机的燃料供给系统的喷油规律确定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。