前一节已经提及柴油机燃烧室气体流动对其混合气形成与燃烧过程的重要影响以及它们与燃料供给系统和燃烧室之间的依存关系。实际上包括柴油机在内的所有内燃机气缸内的气体流动均十分复杂并且在进程中是多变的,它们除了大部分在进气和压缩过程中形成以外,还有一部分是由于燃烧过程本身引起的。因此,内燃机气缸内的气体流动是典型的三维不定常气流,它们受到内燃机结构参数(进、排气道,气门机构与燃烧室结构等)、运转工况(内燃机转速与负荷等)以及缸内环境条件(温度与压力等)一系列因素的影响,其特点又视机型不同而异。因此,尽管人们在近几十年围绕缸内气体流动这个重要问题做了大量试验研究工作,并应用计算流体力学(CFD)的方法,开发出可以对缸内气体流动进行三维计算的一些著名软件(如KIVA Engine Code、STAR-CD等),但迄今为止,尚有不少宏观与微观现象有待进一步揭示与阐明。为此,本节只打算结合一些简单的估算与试验(稳流试验台)方法,对于直喷式柴油机燃烧室内的气体流动情况作一简要分析。

根据产生机理以及流动特性不同,直喷式柴油机缸内气体主要流动形式有以下几种:

(1)涡流(Swirl),主要是指进气过程中产生大标度的旋转气流运动,以下将要说明,这种运动将会一直保持到压缩过程终了乃至整个燃烧过程。

(2)挤流(Squish),这是指压缩过程接近上止点时,气缸内上方环形空间的气体从四周被挤入活塞凹坑的气流,也可定义为正向挤流,简称挤流。而当活塞下行,燃烧室扩大,高压燃气再从活塞凹坑反向流回气缸周边空间的气流,则称为膨胀气流或逆向挤流。

(3)湍流(Turbulence),有时也称为紊流或微涡流,它是由于气缸内部各处压力差,气流流过固体壁面以及气流内部各层之间的速度差等原因引起的无组织、无规律的脉动气流,其实质就是小标度的旋涡不断产生、发展、分裂与消失过程。

缸内的实际情况是,以上各种气流往往同时共存、相互渗透与影响,从而叠加与交织在一起。但为了便于理解,以下仍分开加以描述。

1.涡流

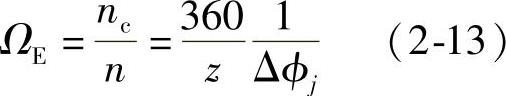

直喷式柴油机的进气涡流可由螺旋气道(图2-9b)、切向气道或气门上的导气屏产生(后两者目前已较少采用),人们可以在拖动的发动机的试验台上采用热线风速仪(HWA)或激光测速仪(LDV)对缸内的气流进行测量,亦可利用CFD软件来进行计算,尽管迄今为止还不能给出缸内流动的全部细节,但已能为人们理解其整体形态提供一些重要的信息。实际上,在进气过程初期,气流运动比较紊乱,随后形成有组织的进气涡流,在压缩过程中,进气涡流转变为压缩涡流,开始时有所衰减(由于气流与壁面的摩擦与压缩时的漏气,故大约衰减至原有的1/3~1/2),但在活塞接近上止点,旋转气流被挤进活塞顶部深坑时,旋转速度又会大大加快(根据动量矩守恒原理,其瞬时值可能为平均值的几倍),如图2-12所示即为在拖动试验台上测得的两种深坑形燃烧室内涡流变化的规律。由图可见,燃烧室凹坑边缘(图中测点×)的气流旋转速度在活塞接近上止点时与气缸内原有旋转气流相比有大幅度提高,这对于改善混合气形成与燃烧十分有利,而且带有缩口(或称挤流口)的燃烧室对于涡流的加速有一定的推迟作用(图中虚线),但却能使涡流在上止点后的膨胀过程早期保持较长的时间,从而有利于中后期的燃烧。

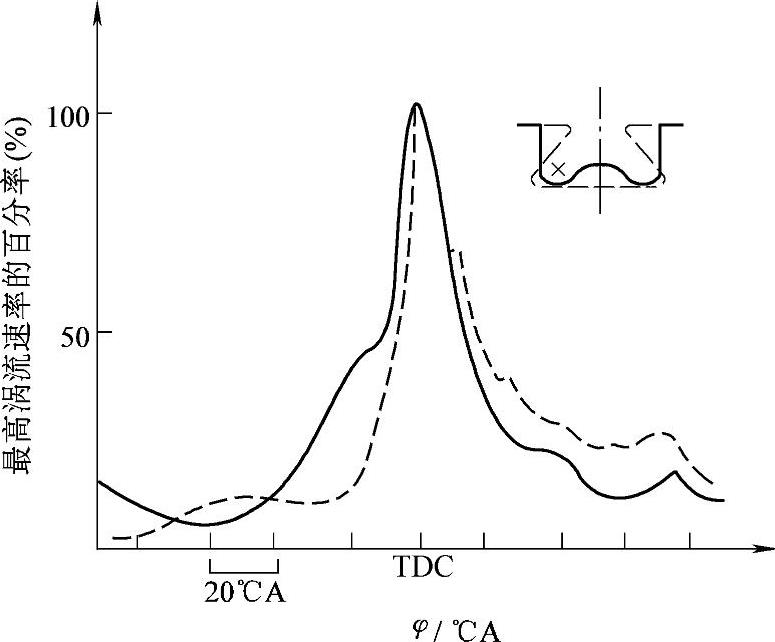

燃烧室内的气体旋转运动的功能主要有两方面:一是有助于燃油在燃烧室内的均匀分布(图2-9a),通常认为,在整个喷射持续期τj(s)或持续角Δϕj(°CA)内,燃烧室内的空气正好以转过两个喷注之间的夹角为宜,为此可以定义出第一种涡流比,即理论涡流比ΩE,即

式中nc——旋转气流在燃烧室中的转速(r/min);

n——柴油机转速(r/min);

z——喷孔数。

图2-12 涡流旋转速率随曲轴转角的变化(n=1000r/min)

——不带缩口的ω形燃烧室 ----带缩口的ω形燃烧室×测点位置

假定喷油持续角为30°CA,则对于4孔、6孔、8孔的喷油嘴,其理论涡流比应分别为3、2和1.5。这些数据所以有一定的参考价值,是因为进气涡流在大幅度衰减以后,又在进入燃烧室后得到增强,其旋转速度与螺旋气道给出的初期进气涡流速度相差不是很大,而且可以看出,随着喷孔数的增加,对进气涡流强度的要求可以降低。但nc毕竟不是常数,它随时间与所在圆周半径而变,因此式(2-13)还是很粗糙的表示方式,它只是反映了涡流旋转速度的综合效应对于喷注偏转的大致影响。有些作者认为,式(2-13)中的Δϕj应以着火滞后角(将在2.2.4节中介绍)表示,也有的认为上式分子中的360°圆周应减去z个喷注所占有的角度,这样算出来的理论涡流比要高很多,但所有这些假定均含有不少未知因素,因而也只有参考价值以及与本身对比的意义。

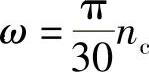

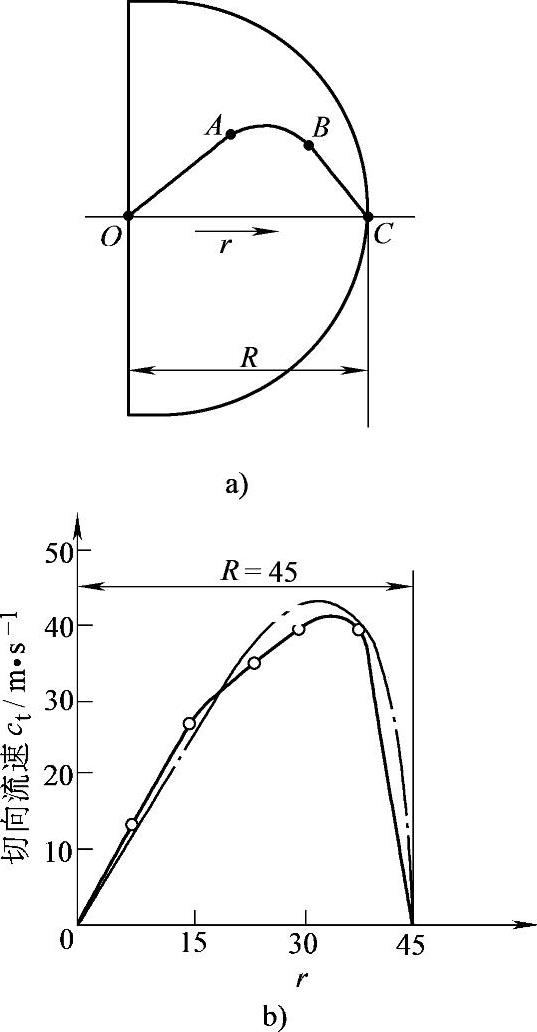

燃烧室内气流旋转效应的第二种功能是引发缸内的热力混合效应。有关缸内旋转气流的性质一直是许多学者探讨和争论的议题,有刚体涡流(强迫涡流)说、势涡流(自由涡流)说以及混合涡流说(即两者兼有或介于两者之间)等,众说纷纭。但近年来大量试验证明,气缸内燃烧室凹坑中的旋转涡流形态是一种复杂且瞬时变化着的混合涡流,它受到多种因素的影响,很难用统一的模式确切表达。在多数情况下,缸内或燃烧室内的涡流切向速度ct的大致分布情况如图2-13a所示,图中OA表示的涡核部分(即以气缸中心向外延伸至气缸或燃烧室半径R的0.7倍左右)接近刚体旋转运动,从涡核向涡流外围,则逐渐转变为势涡流,图中AB段变化较平缓,至BC段因受边界层的滞留影响,流速迅速下降,为此可以采用以下经验公式加以估算:

式中 ——涡核处相当于刚体涡流的角速度;

——涡核处相当于刚体涡流的角速度;

r——计算点离气缸中心的径向距离;

图2-13 旋转涡流切向速度沿气缸半径的分布图

a)缸内涡流切向速度ct的分布特性 b)按式

(2-14)计算的ct-r曲线与实测值的比较实线—实测值 点划线—计算值 R—气缸半径

R=D/2——气缸或燃烧室凹坑的半径;

n——常数,视柴油机结构与运转条件而异,需由试验确定或按经验选取。

对于一台缸径为90mm(R=45mm)的小缸径柴油机,用式(2-14)计算和在稳流试验装置上测量所得的ct-r曲线比较如图2-13b所示,计算时取n=7.0,试验时装置中用限流孔板来模拟活塞在气缸中的运动。

旋转着的空气构成一定的离心力场,一旦燃油着火便能产生强烈的热力混合效应,其机理简述如下:在旋转介质形成的离心力场中的任一质点A,不论是尚未蒸发与燃烧的油滴以及空气或已燃气体,它们除沿着气流方向旋转以外,在半径方向必然同时受到向外的离心力与径向压力差的双重作用,不言而喻,离心力总是指向燃烧室外围,而径向压力差则是指向燃烧室中心,这是因为在离心力的作用下,燃烧室周边的压力总是大于中心压力的缘故。设该点的质量为m,容积为V,则密度为ρ 再设旋转介质的密度为ρ,该质点距燃烧室中心的距离为r,切向速度为ct,因此在略去重力的作用后,该质点在离心力场中沿半径方向的运动的微分方程式为

再设旋转介质的密度为ρ,该质点距燃烧室中心的距离为r,切向速度为ct,因此在略去重力的作用后,该质点在离心力场中沿半径方向的运动的微分方程式为

式中,右边第一项 为质点所受的离心力,第二项

为质点所受的离心力,第二项 为质点所受的径向压力差,其中

为质点所受的径向压力差,其中 为单位体积所受的压力差。

为单位体积所受的压力差。

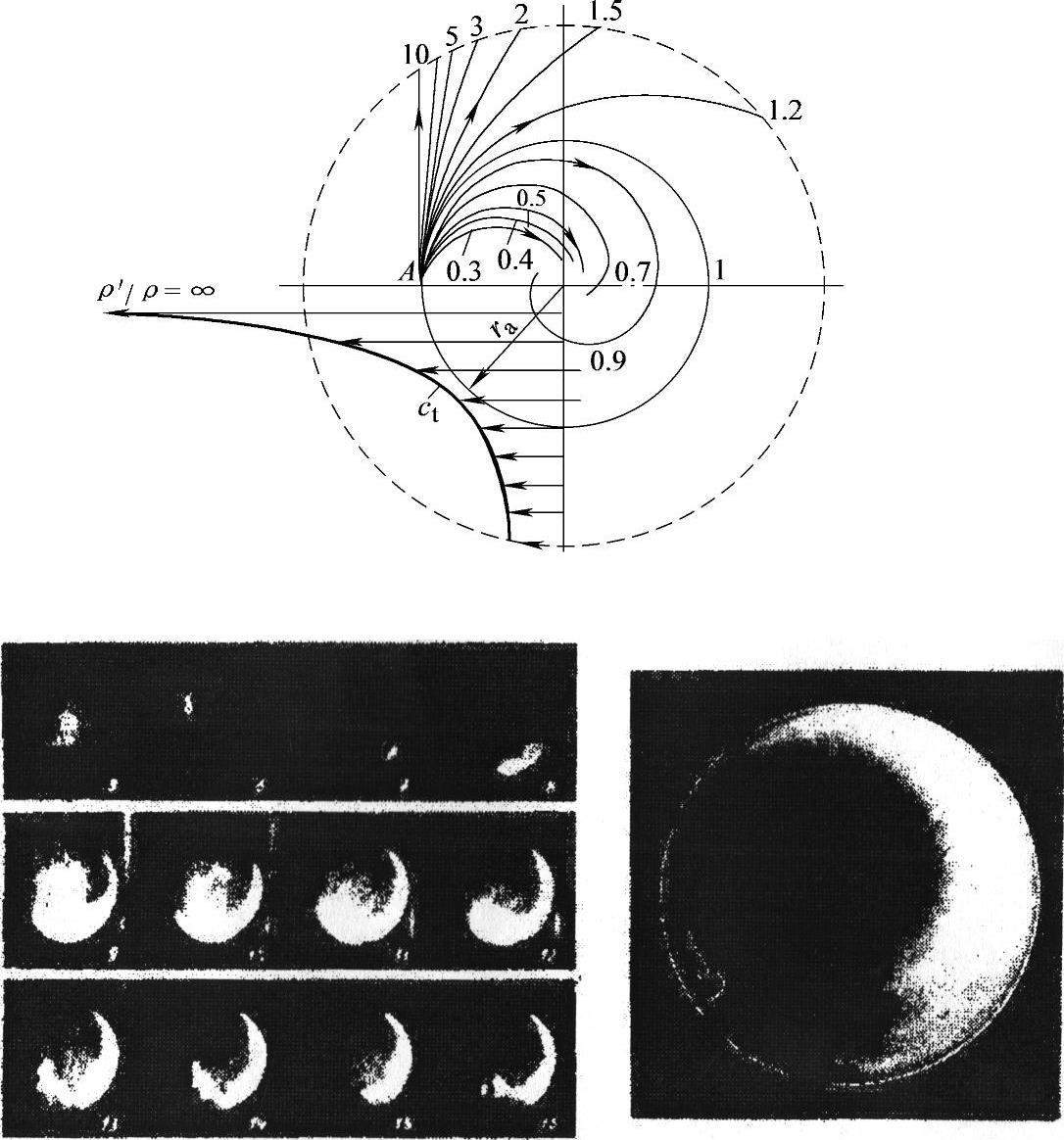

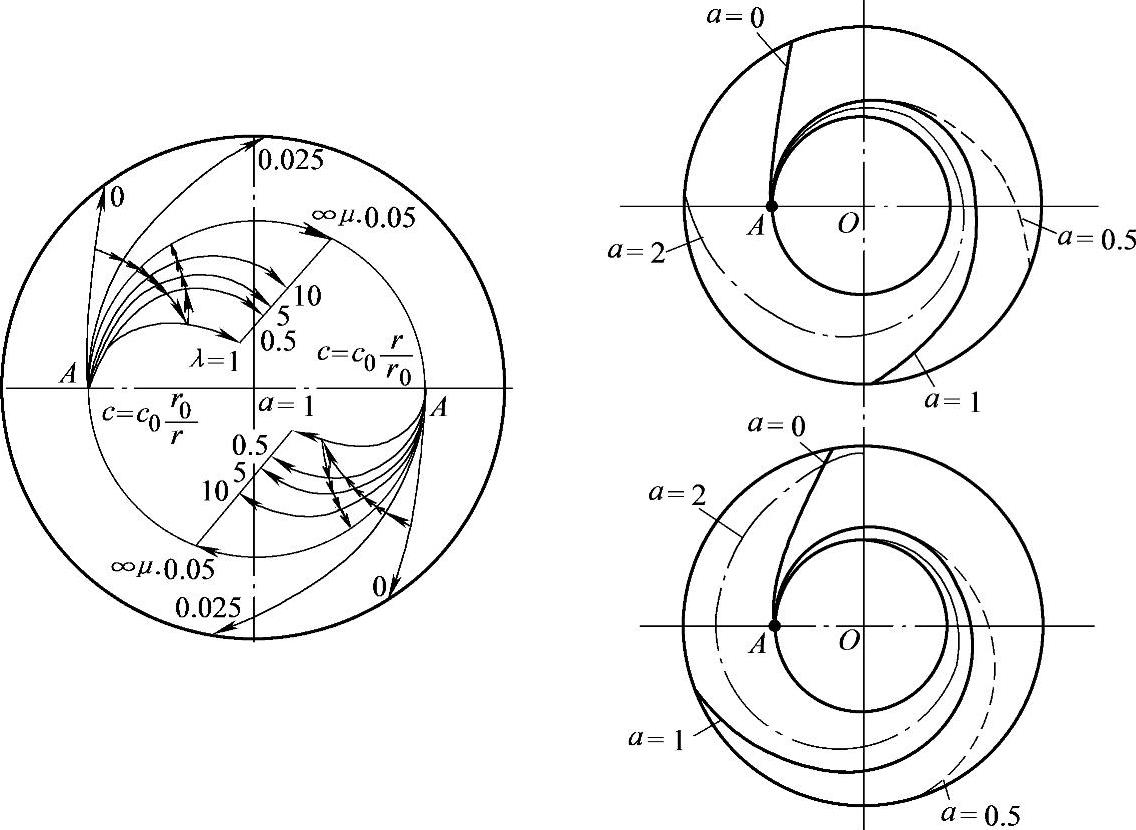

20世纪50年代末,奥地利的毕辛格教授(A.&F.Pishinger)曾以涡流运动为势涡流(这时,涡流场中任一点切向速度 ,ct0为r=r0时该点的切向速度),作为基础导出了微分方程式(2-15)的解析解(推导过程略),并用试验(缸内高速摄影)加以验证,得出以下结论(图2-14):

,ct0为r=r0时该点的切向速度),作为基础导出了微分方程式(2-15)的解析解(推导过程略),并用试验(缸内高速摄影)加以验证,得出以下结论(图2-14):

(1)当某质点A的密度ρ′大于介质密度ρ(ρ′>ρ)时,则该质点以极坐标形式表示的运动轨迹数学表达式为

式中,ra为该质点起始位置距燃烧室中心的距离。以上情况相当于油滴在空气或空气与燃气的混合气中的运动,因为这时的ρ′>>ρ(燃油的ρ′约为空气的400倍),质点的运动轨迹为各种不同的渐扩螺旋线,其原因是大于介质密度的质点,受到的向外离心力要比向内的径向压力大,当ρ′/ρ>>1时,由于向外的离心力作用要大得多,其渐扩螺旋线接近于直线。

图2-14 计算所示的质点在势涡流中的运动轨迹与高速摄影所示的火焰传播图

图2-15 质点在势涡流中的运动轨迹(右上)和刚体涡流中运动轨迹(右下)的比较

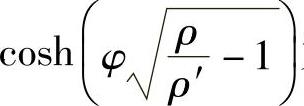

(2)当质点的密度ρ′小于介质密度ρ(ρ′<ρ)时,则有

式中,分母 为双曲余弦函数。以上情况相当于已燃高温气体、高温火焰在空气或空气与燃气混合气的运动,这时ρ′<ρ,

为双曲余弦函数。以上情况相当于已燃高温气体、高温火焰在空气或空气与燃气混合气的运动,这时ρ′<ρ, (高温燃气的ρ′约为空气的0.3倍),质点的运动轨迹为各种不同的渐缩螺旋线,其原因是对于密度小于空气的质点所受的力中,由周边与中心之间的压差所引起的向心力起主导地位,当ρ′/ρ接近于零时,质点A几乎以直线形式沿径向飞向涡流中心。

(高温燃气的ρ′约为空气的0.3倍),质点的运动轨迹为各种不同的渐缩螺旋线,其原因是对于密度小于空气的质点所受的力中,由周边与中心之间的压差所引起的向心力起主导地位,当ρ′/ρ接近于零时,质点A几乎以直线形式沿径向飞向涡流中心。

(3)当质点ρ′等于介质密度ρ(ρ′=ρ)时,r=ra,质点做圆周运动,这相当于纯空气的旋转运动。

进一步的研究表明,对于刚体涡流 同样可以导出:

同样可以导出:

当ρ′>ρ时

当ρ′<ρ时

当ρ′=ρ时,r=ra

质点A运动轨迹的趋势与势涡流情况大体相同(图2-15),图中左图的左上方和右边的上图为势涡流;左图的右下方和右边的下图为刚体涡流。

由式(2-16)~式(2-19)以及图2-14与图2-15可见,不论缸内的旋转气流是势涡流、刚性涡流或是如图2-14所示的混合涡流,都会因燃烧室内空气的旋转运动产生剧烈的热力混合效应,将火焰与已燃气体卷向燃烧室中心,又将中心部分的新鲜空气与油滴挤向外壁,从而大大促进了柴油机缸内混合气的形成与燃烧。

从以上分析可知,适当增加进气涡流对于柴油机,特别是缸径较小的直喷式柴油机的混合气的形成与燃烧是有利的。但是进气涡流也不应过分增加,否则会导致柴油机充量系数下降(由于螺旋进气道会产生较大的进气阻力),因此适当控制进气涡流强度是实现油、气、燃烧室合理匹配的一个关键。为此,在产品设计与性能开发阶段,即应对柴油机的进气系统,特别是产生进气涡流的螺旋进气道进行先期研究和对比试验,以便在兼顾充量系数与涡流强度两方面综合要求的前提下,初步确定螺旋进气道的结构与尺寸。通常,这项工作是在稳流气道试验台上进行的,虽然这与柴油机实际工作情况有一定的差别,但由于试验装置比较简单(不像在拖动的柴油机上测量缸内气流那样复杂),试验过程简便、快捷,修改方案也省工、省时(不要等到整个样机制造出来以后再有较大的返工),因而实用性较强,目前已发展成为开发直喷式柴油机进气系统的通用测试手段。

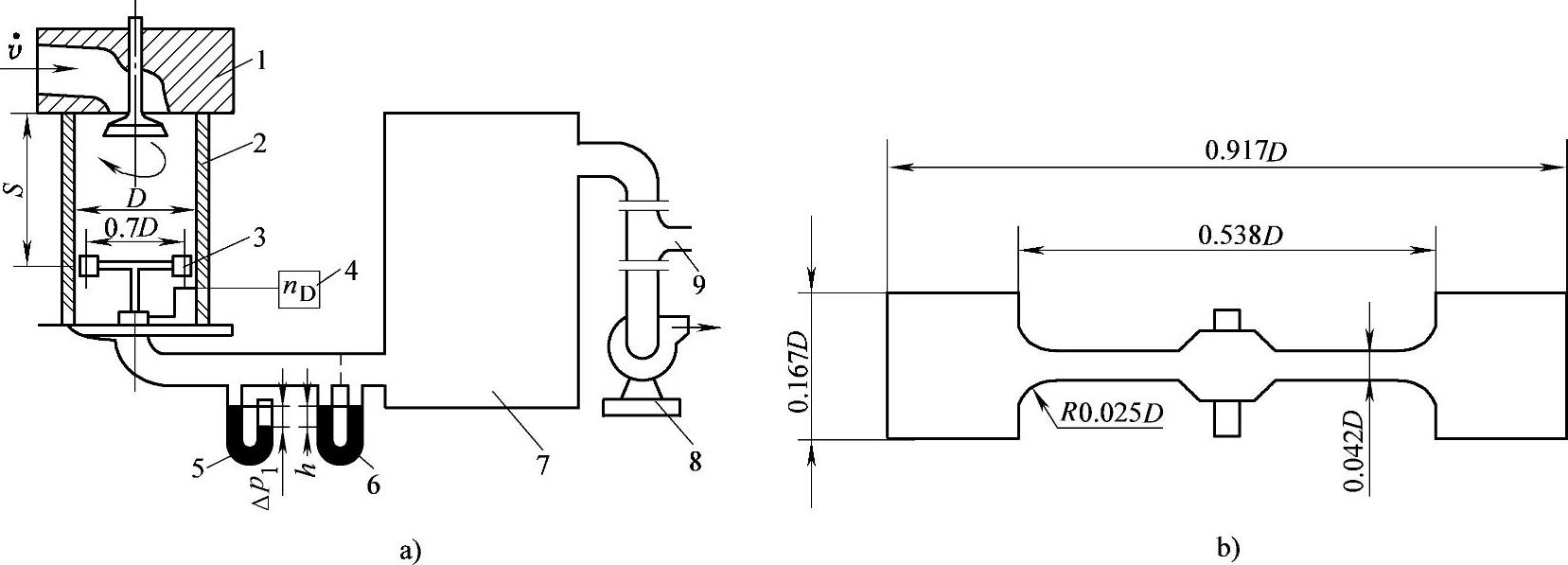

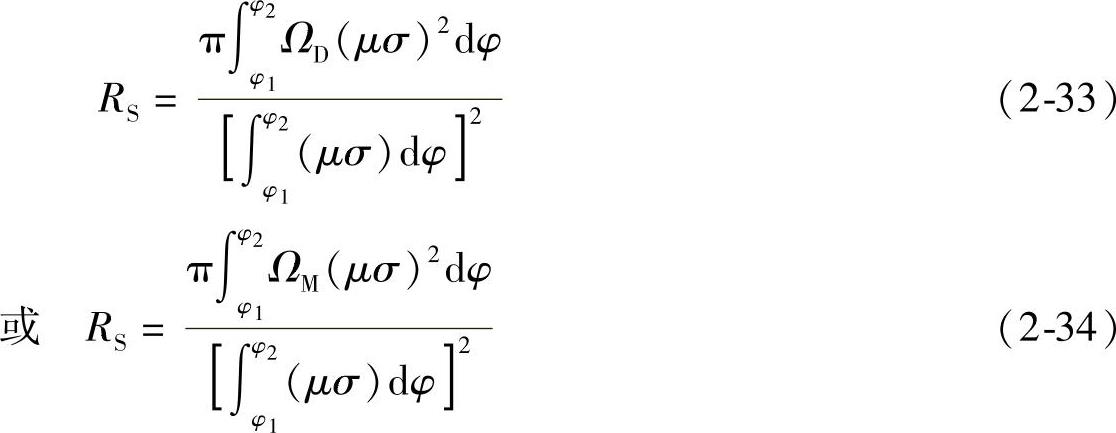

图2-16a即为稳流气道试验台的结构简图。试验时,将试验气道(或整个气缸盖)1置于内径与柴油机缸径D相同的模拟气缸筒2上,用鼓风机8进行抽风,以稳压箱7保持流动稳定,改变气缸盖上气门的升程,用流量调节阀9保持气道流动压力降的Δp1恒定(一般采用等压差法,即保持流经气道与气门的压力降Δp1为常数进行测量),通常对于D>100mm的柴油机,取Δp1=2.5kPa或250mm水柱,对于D<100mm的柴油机,可以取较大压差,如Δp1=3.0~3.5kPa,用孔板流量计6测量气体的体积流量Q(m3/s),早期的气道试验台用叶片风速仪3测量进气涡流转速,风速仪叶片装在离缸头底面1.5D距离处,推荐的叶片尺寸如图2-16b所示。

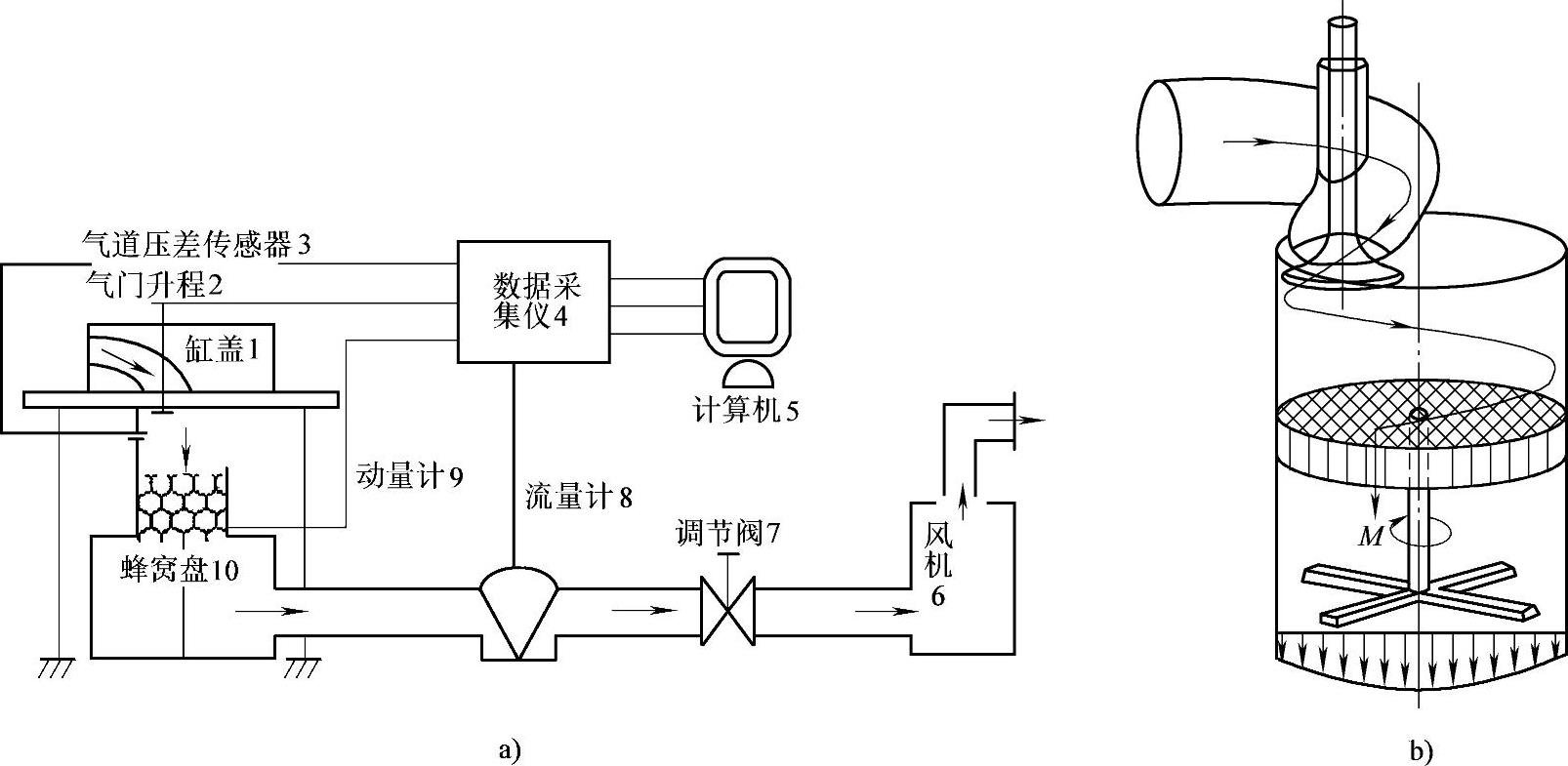

过去人们曾认为当叶片做得十分轻巧时,它的旋转应当与气流同步,即叶片的转速nD就代表涡流的转速,但是实际上nD受到叶片形状、尺寸、叶片数、叶片距离气缸壁之间的间隙、轴承的摩擦力以及安装位置等一系列因素的影响,因而测量的误差较大,近来已改为采用角动量测矩仪,或简称涡流动量仪来测量涡流的强度。涡流动量仪的感应元件是布满许多直孔(呈蜂窝状)的圆盘式扭矩仪,当旋转气流通过小孔流出时,气流中的切向流动分量全部被蜂窝圆盘吸收,只留下沿气缸轴线的流动分量(这个现象就如同气流被“梳直”了一样),根据动量矩守恒定律,按照蜂窝圆盘旋转一定角度所读出的扭矩值,就反应了气缸内气流的动量矩流率,也就是比较真实的涡流强度,采用涡流动量仪并配有数据采集系统的气道台装置简图及动量仪的工作原理如图2-17所示。

图2-16 气道稳流试验台(用风速仪测量涡流转速)

a)试验装置 b)风速仪叶片尺寸 1—气缸盖及试验气道 2—模拟气缸筒 3—叶片风速仪叶片 4—叶片风速仪计数器 5—压差计 6—孔板流量计 7—稳压箱 8—鼓风机 9—流量调节阀

图2-17 用涡流动量仪测量涡流强度的稳流试验台简图

a)装置简图 b)涡流动量仪工作原理

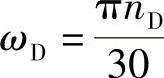

前已说明,利用稳流试验台模拟柴油机工作情况主要目的是开发出在保证足够进气涡流强度的条件下,保持最大进气能力(即在等压差试验条件下得到尽可能大的进气流量Q或在等流量试验条件下尽可能减少进气阻力,即得到尽可能小的Δp1)的进气道。为此,需要根据试验结果,计算出表征上述两方面性能的评价参数,通常,对于涡流强度可以采用涡流比Ω即涡流旋转速度与柴油机在相应测试工况下的当量转速之比,对于充气能力则以流通系数CF来表示。

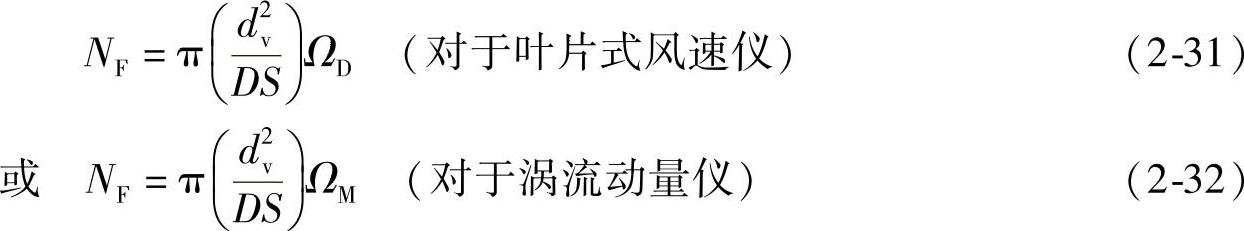

在采用叶片式风速仪的稳流试验台中,由于叶片转速nD(r/min)是在模拟气缸内测得的,故定义为第二种涡流比ΩD以示与式(2-13)表示的理论涡流比ΩE有所区别:

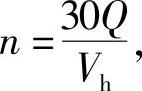

式中,分母中的n即为柴油机的当量转速(r/min),它是根据按空气流量Q(m3/s)计算出的模拟气缸内气体沿气缸轴线方向的平均流速u0(m/s)等于活塞平均速度cm(m/s)时推导出来的一个假想转速。

由于cm=Sn/30(S为活塞行程,单位为m), 令两者相等,并考虑到柴油机单缸工作容积

令两者相等,并考虑到柴油机单缸工作容积 ,化简后可得

,化简后可得 于是有

于是有

前已说明,采用涡流动量仪测得的涡流强度要比用叶片风速仪测得的结果更为精确,但涡流动量仪反映出来的是力矩M(N·m)读数,为了便于对比,在假定模拟气缸内气流为刚性涡流(ω=const)和气缸横截面各点气流轴向速度均匀(u0=const),并认为旋转气体的动量矩完全被涡流动量仪吸收转为力矩M的前提下,可以导出其相应的涡流比,即第三种涡流比ΩM为(https://www.daowen.com)

式中M——涡流动量仪的读数(N·m);

S——活塞的行程(m);

Q——空气的体积流量(m3/s);

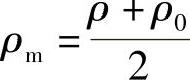

ρ——模拟气缸中的空气密度,应根据测量时外界大气压力p0,试验台上保持的压力

降Δp1和测得的流动气体温度t1求取。这时若认为空气为理想气体,则可根据

气体状态方程pv=RT,求得模拟气缸内气体密度,即

式中,R=287.10J/(kg·K)为气体常数。

由于采用涡流动量仪比叶片风速仪能够更好地反应缸内涡流的强度,故一般求得的ΩM>ΩD,两者之间的换算可以采用以下经验公式:

ΩM=Ω1.353D (2-24)

不论采用何种稳流试验台(叶片式风速仪或涡流动量仪),评定充气能力或进气系统阻力的参数都是相同的,即前已提及的流通系数CF,其定义为试验台上测得的空气的实际质量流量m(单位为kg/s)与根据气门喉口尺寸计算的理论流量mth之比,另外

式中,m=ρQ(Q为实测的空气体积流量,单位为m3/s;ρ为气道出口处的空气密度,认为与式(2-23)表示的模拟气缸内空气密度相同),即

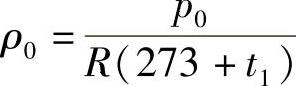

式中 ——流经气道进、出口气体的平均密度;

——流经气道进、出口气体的平均密度; ——气道进口处的气体密度;

——气道进口处的气体密度; ——按气门座内径计算的流通面积;

——按气门座内径计算的流通面积;

dv——气门座内径。

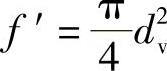

由于试验台进气道中还装有进气门,因此CF反应的流动阻力中含有两部分,其中μ= 为气道的流量系数,

为气道的流量系数, 则反应由于气门存在而使按气门座流动面积f′减少的系数,称为阻隔系数(f为气门升程为h时在气门与气门座之间形成的锥面通过面积,f=π(dv+hsinθcosθ)hcosθ,θ为气门密封座面斜角),但在综合考虑进气系统流通能力进行气道本身的对比试验时,可以不必分开考虑,因为对于给定的气门机构σ=f(h)的规律总是不变的。

则反应由于气门存在而使按气门座流动面积f′减少的系数,称为阻隔系数(f为气门升程为h时在气门与气门座之间形成的锥面通过面积,f=π(dv+hsinθcosθ)hcosθ,θ为气门密封座面斜角),但在综合考虑进气系统流通能力进行气道本身的对比试验时,可以不必分开考虑,因为对于给定的气门机构σ=f(h)的规律总是不变的。

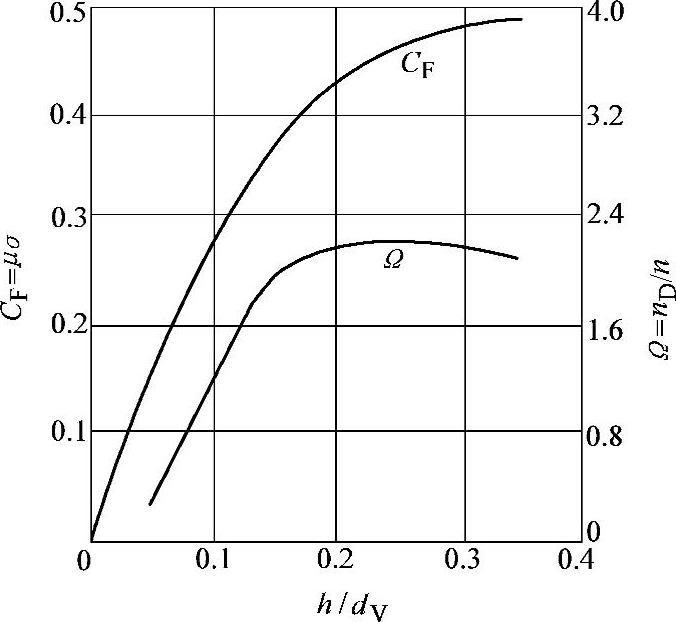

图2-18 涡流比Ω与流通系数CF随气门升程h的变化关系

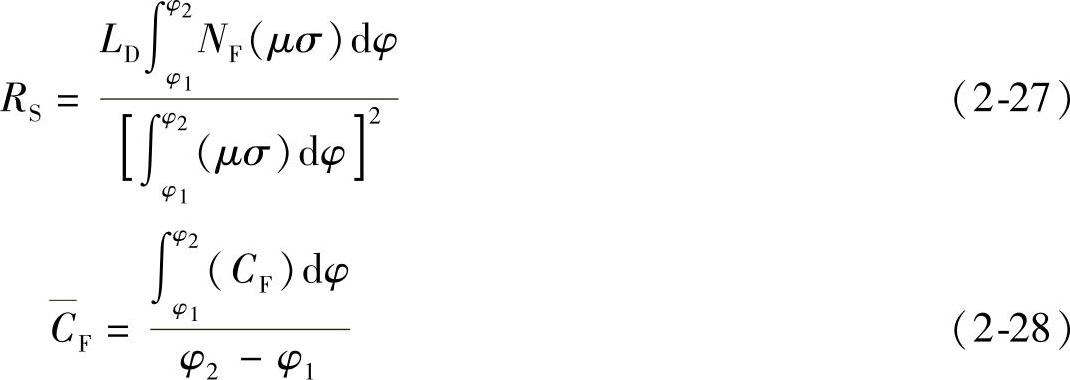

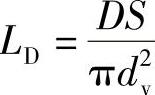

以上在测取ΩD、ΩM或CF时,均为将气门升程调定某一位置时求得的,由于实际柴油机气门是不断启闭的,因此,在稳流试验台上也应模拟实际工况测取气门各个升程下的涡流比和流通系数。为了能进行综合评价,除了可以绘制出Ω-h或CF-h曲线(图2-18)以外,也可以采用反应其平均效应的综合评价指标。这类指标形式很多,国外著名技术咨询公司(如Ricardo、AVL、FEV等)均有各自推荐的公式,目前国内应用最广的是Ricardo公司的涡流比RS和平均流通系数CF,即

式中,LD为柴油机的形状系数, (其中,D、S分别为柴油机的缸径与行程,dv为气门座内径),φ1和φ2为进气门开启和关闭时的曲轴转角,φ2-φ1=180°+进气早开角+进气迟闭角。

(其中,D、S分别为柴油机的缸径与行程,dv为气门座内径),φ1和φ2为进气门开启和关闭时的曲轴转角,φ2-φ1=180°+进气早开角+进气迟闭角。

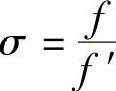

NF为无因次涡流值,即

式中, 为气流旋转角速度;D为气缸直径;v0为气流流经气门时的速度,即

为气流旋转角速度;D为气缸直径;v0为气流流经气门时的速度,即

为气门座流通面积,将以上关系与式(2-21)所示的ΩD或式(2-22)所示的ΩM代入式(2-29),并经转换可得

为气门座流通面积,将以上关系与式(2-21)所示的ΩD或式(2-22)所示的ΩM代入式(2-29),并经转换可得

将式(2-31)和式(2-32)代入式(2-27)后可得

由此可见,Ricardo涡流比实质上是在整个进气过程中涡流比的有效平均值,它也是在假定缸内气流为刚体涡流的条件下根据进气终了时缸内空气的角动量等于进气过程中各瞬间角动量之和这一原理推导出来,再加以平均所得的结果。因此,它和式(2-28)所示的平均有效流通系数CF一道,比较适合用于综合评价进气道在产生进气涡流与保持充量系数方面的能力。

但是,由于稳流气道试验台的模拟条件与实际柴油机进气过程差别很大,因此不论是采用以上何种参数均不能完全真实反映柴油机中旋转气流的运动情况,它们只有自身相对比较的价值,最终的效果还应由柴油机的性能作出评价。不过,实践也证明两者之间存在一定的对应关系,例如在稳流试验台上测得的涡流比越高,则压缩终点燃烧室内的涡流也越强,试验台上测得的CF值越高,则柴油机的充量系数也越大。因此,这种采用稳流试验台进行的测试方式在柴油机的研发阶段,特别是在进气道的研制过程中,仍不失为一种简便有效的试验手段,特别是对带有深坑形燃烧室的中小型直喷柴油机的研发工作十分有用。

此外还应指出,柴油机转速变化时对于涡流比的要求也不相同,高速工况下要求较低的涡流比,低速工况下要求较高的涡流比。这是因为,在低速工况下,同样的喷油持续时间(或着火延迟时间)所占的曲轴转角较小,见式(2-13)所示的理论涡流比,若这时转速减为原来的1/2,则按曲轴转角计的喷油持续角Δϕj或着火滞后角亦减少为原来的1/2,ΩE将增加一倍,因此实际上想要同时兼顾高、低速工况以满足最佳涡流比的要求不仅十分困难,甚至是根本不可能的(若照顾高速工况,低速时涡流比将过低,反之,高速时涡流比过高),为了解决这个矛盾,人们除了尝试在进气系统设计方面采取特殊的补救措施外(如在四气门方案中,采用两个进气道,一个为螺旋气道,一个为普通气道,在高速工况下两个气道同时开启,在低速工况下,关闭普通气道,仅保持螺旋气道开启,以增加涡流强度),也逐步认识到适当减少涡流强度,并用燃油高压喷射提供混合气形成所需的主要能量乃是更为可取的解决方案,这样不仅有利于减少进气阻力,提高柴油机的充气效率,而且也能解决高低速工况下涡流强度难以协调的矛盾。这就是目前在中小型直喷式柴油机设计中对涡流比要求有所降低,而对喷油压力要求反而大幅提高的一个重要原因。

2.挤流

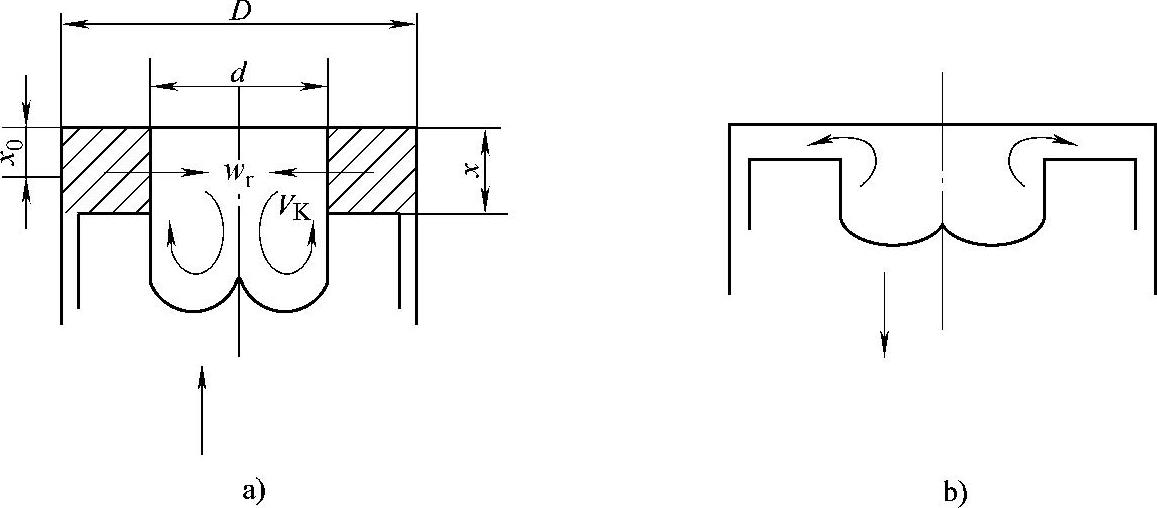

前已说明,在直喷式柴油机,特别是带深坑形燃烧室的柴油机中,在压缩过程中,当活塞接近上止点时,活塞顶上部环形空间的空气会被挤入活塞顶部凹坑内,产生挤流(图2-19a),当活塞下行时,燃烧室中的气体向外流回环形空间,产生逆向挤流(图2-19b),实际上因为有进气涡流的存在,挤流是呈螺旋形地被挤入活塞顶的凹坑的,到逆向挤流阶段又伴随着燃油开始燃烧形成的强烈湍流,情况十分复杂。但不论怎样,挤流效应不仅有助于促进混合气形成与燃烧(压缩时的正向挤流有助于燃油在燃烧室中的均匀分布,膨胀时的逆向挤流有助于可燃混合气从燃烧室中流出,使其进一步与气缸中的空气混合与燃烧,因此对于改善柴油机后期的燃烧过程与降低排放十分有利),而且不像进气涡流那样对于柴油机充气性能产生不利影响,这就是为什么在中小功率柴油机燃烧室设计中,十分注意利用挤流效应(如采用带缩口的ω形燃烧室)的原因。

图2-19 直喷式柴油机的挤气效应

a)正向挤流 b)逆向挤流

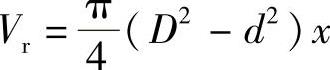

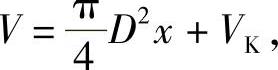

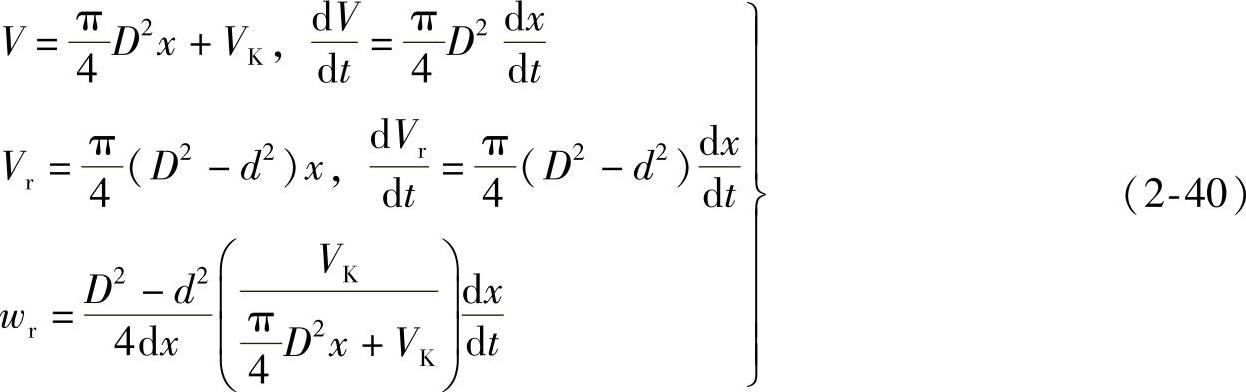

在分析与估算挤流效应时,为了简单起见,不考虑气流的旋转运动,也忽略空气的粘性与传热,采用如图2-19a所示的符号,即D为气缸直径,d为燃烧室开口直径,x为活塞顶至气缸盖底面的距离,x0为活塞位于上止点时的顶部余隙。当活塞上行时,顶部环形空间 中的空气,将沿径向从四周以流速wr流向气缸中央并被挤入燃烧室中,设燃烧室的容积为VK,则活塞顶部的整个燃烧室容积为

中的空气,将沿径向从四周以流速wr流向气缸中央并被挤入燃烧室中,设燃烧室的容积为VK,则活塞顶部的整个燃烧室容积为 再设空气密度为ρ,则整个燃烧室内的空气质量为M=Vρ,环形空间Vr中的空气质量为Mr=Vrρ。

再设空气密度为ρ,则整个燃烧室内的空气质量为M=Vρ,环形空间Vr中的空气质量为Mr=Vrρ。

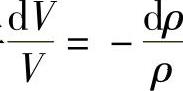

因为在压缩过程中,整个燃烧室内的空气质量保持不变,即有M=Vρ=const,dM=Vdρ+ρdV=0,于是有

环形空间Vr中的空气随着被挤入燃烧室凹坑而不断减少,即有

dMr=d(Vrρ)=Vrdρ+ρdVr (2-36)

由于这个减小量是经过f=πdx的圆柱面积以速度wr流向气缸中央的,故同时有

dMr=fwrρdt (2-37)

式(2-36)与式(2-37)应当相等,即

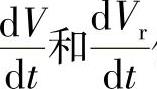

将 代入式(2-38)后可得

代入式(2-38)后可得

再将关系式f=πdx和按以下关系求得的 代入并化简后可得

代入并化简后可得

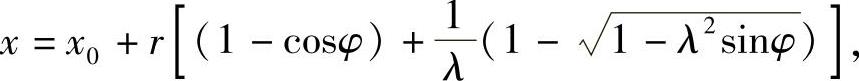

由式可见,wr与燃烧室容积VK(或VK/V),燃烧室开口(或缩口)直径d(或d/D)以及活塞顶部与气缸盖底面距离x以及dx/dt有关,其中Vk与d是在燃烧室设计时选定的结构参数,x与dx/dt表示的是活塞的位移与速度规律,其值随曲轴转角φ而变,可根据曲柄连杆机构运动学求出,例如

这里,x0是活塞处于上止点时的余隙,r是曲柄半径,

是曲柄连杆比,f是连杆长度。

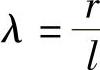

如图2-20所示即为根据式(2-40)试机的压缩比ε=13,燃烧室体积比Vk/Vc

由图2-20并参见式(2-40)可见,正大,在大约-10°CA时达到最大值,然后挤流。VK越大,d/D越小,活塞速度dx变化规律与曲轴转角相似(按上述曲柄连到上止点(即φ=0,x=x0和dx/dt=0)时当然是不可能也是不允许的。但却说明减油机燃烧室时,要尽可能取比较小的x0烧室凹坑容积Vk应适当选得大一些(Vk/Vc=0.75~0.85,Vc为压缩容积,即活塞位于上止点时活塞顶面上的全部燃烧室容积),而燃烧室缩口直径d则应相对小一些(d/D=0.4~0.6)。

3.湍流

内燃机气缸中形成的无规则气流运动称为湍流,它是一种不定常的气流运动。湍流可以分为两大类,即气流流过固体表面时产生的壁面湍流和同一流体不同流速层之间产生的自由湍流,内燃机中的湍流两者皆有,但以后者为主,它可以在进气过程中产生,也可在压缩过程中利用燃烧室的某些特殊形状产生,还可因燃烧而产生,这一点在柴油机的扩散燃烧中表现得更为明显。由于湍流的不规则性与随机性,因此只能用统计方法来描述湍流特性参数。同时由于它的测量与分析均比较困难,虽经多年的研究,但对其本质仍然没有完全认识清楚,因此在缸内多维数值模拟的求解过程中,对于其中的湍流现象的描述也是建立在基于不少假定的各种模型基础上的,有些参数需由实验给出(如KIVA程序中k-ε双方程模型中的湍流耗散率ε即需由实验给出)。尽管如此,人们利用湍流改进柴油机燃烧过程的努力始终没有停止。

分隔式燃烧室中的预燃室就是充分利用湍流的实例,在直喷式柴油机中,20世纪70年代在我国盛行的四角形燃烧室,以及此后在此基础上发展起来的日本小松MTCC(Micro Tur-bulence Combustion Chamber)等均是在这方面的成功典型。它们的特点都是利用燃烧室中的四角形转角部分产生与主要进气大涡流相反的小涡流,由于大小涡流方向相反,在交界处产生速度差,从而引发湍流,达到改进柴油机混合气形成与燃烧的目的。实际上,不仅燃烧室的特殊结构,就连前述的进气涡流与挤流均能引发湍流。由于湍流的剧烈扰动特性,不断形成与消散的小涡又消耗一定能量,因此它不仅具有使油气在分子尺度上迅速渗入的作用,而且其能量耗散特性还对大标度的进气涡流起到调整与阻尼作用。例如,柴油机加速时,湍流强度也与大尺寸的涡流速度一同增加,从而对高速工况的过强涡流起到一定的抑制作用。由此可见,缸内的气流不仅相互叠加与补充,同时也相互抵消与制约,它们之间的综合作用以及与燃油喷射和燃烧室之间的合理匹配是实现柴油机良好混合气与燃烧的重要保证。

图2-20 挤流速度随曲轴转角的变化关系

(ε=13,Vk/Vc=0.88,x0/S=0.01)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。