压燃式内燃机(以下在多数场合简称柴油机)是在压缩过程接近终了时,将燃油在高压下喷入气缸,与压缩后的空气相混合,并经过一系列加热、蒸发、扩散、混合以及氧化过程而着火的,混合气形成所需的能量很大一部分来自高压喷射。工况调节则是用改变每循环喷油量的方式调节。为此,对于柴油机燃料供给与调节系统提出以下几个基本要求:

(1)能产生足够高的喷射压力,以保证燃油良好的雾化、混合气形成与燃烧。燃料油束应当与燃烧方式、燃烧室形状以及气流运动相匹配,以保证燃油与空气的混合尽可能均匀。

(2)对应于柴油机每一工况(负荷与相应的转速)能精确、及时地控制每循环喷入气缸的燃油量。当工况一定时,前后各相邻循环的喷油量应当一致,对于多缸柴油机而言,各缸的喷油量应当均匀。

(3)在柴油机运转的整个工况范围内,尽可能保持最佳的喷油时刻、喷油持续期与理想的喷油规律。

(4)能保证柴油机安全、可靠地工作(如防止柴油机超速与过热等现象的发生)。

归纳以上几点,就是要求柴油机燃料供给与调节系统能在质量(高压喷雾与喷油规律)、数量(油量精确控制)、时间(喷油始点与持续期)和可靠性方面均能满足与整机合理匹配的要求,以保证柴油机在达到动力性能指标并保证可靠性的前提下,满足其在节能(经济性)与环保(排放、噪声)指标方面日益严格的要求。

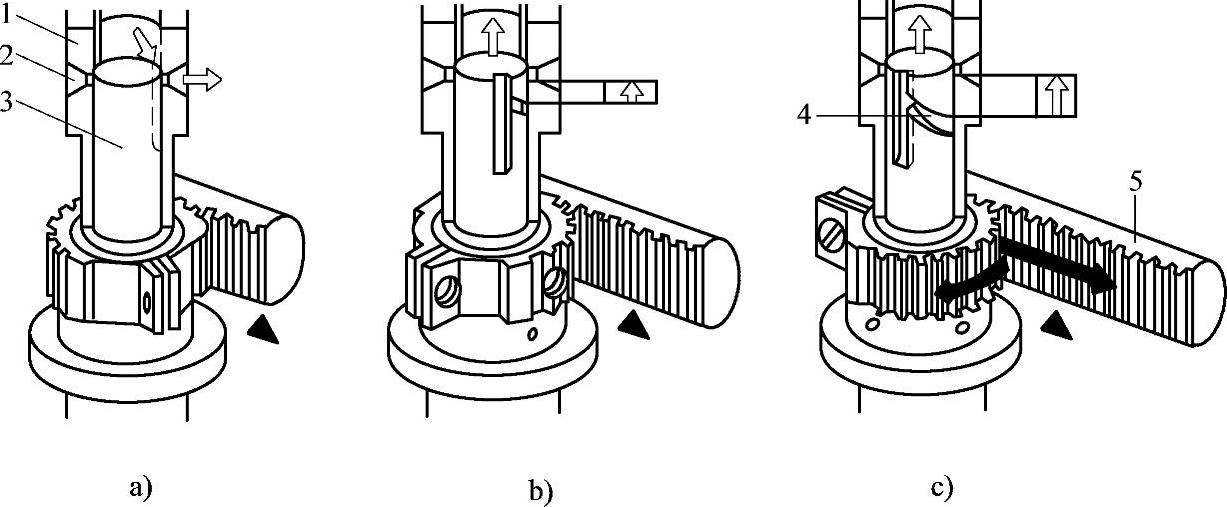

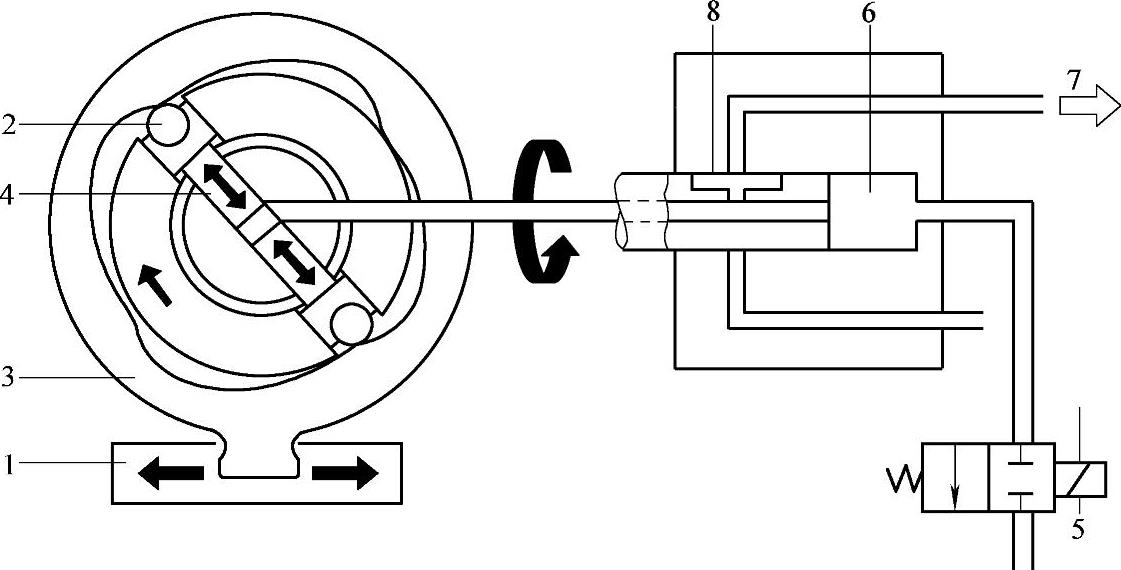

前一节中也提到,2026年Bosch公司研制成功并批量生产的用旋转螺旋槽柱塞来调节供油量的机械式喷油泵,在柴油机及其燃料供给系统的发展历程中占有十分重要的地位。这种喷油泵的基本工作原理如图1-10所示:柱塞3由凸轮经滚轮挺柱推动,并在弹簧的作用下在柱塞套1中作上下往复运动(驱动机构在图中未表示),柱塞上有两个控制棱边,一个为柱塞的顶面,另一个则是柱塞上的螺旋槽(或斜槽)4,柱塞上行时,当柱塞顶面关闭了进油孔2(图中有两个,另一个兼作回油孔)以后,便在顶部空间建立了高压并开始供油,柱塞继续上行到其螺旋槽或斜槽棱边打开进回油孔时,柱塞顶部的高压腔通过柱塞上的油槽及进回油孔与进油腔相通,压力下降,供油结束。图中所示的从柱塞顶面关闭进油孔到螺旋槽斜边打开回油孔之间的柱塞行程,即为喷油泵的几何供油行程,用与调节机构(图中未表示)相连的油量调节齿杆5转动齿圈以及与其一同旋转的柱塞,可以改变螺旋槽边缘开启进回油孔的相对位置,即改变了几何供油行程,从而改变供油量。图1-10a为停止供油位置,图1-10b为部分负荷供油位置,图1-10c为全负荷供油位置。

图1-10 柴油机喷油泵的工作原理

a)停止供油位置 b)部分负荷供油位置 c)全负荷供油位置 1—柱塞套 2—进、回油孔 3—柱塞 4—螺旋槽 5—油量调节齿杆

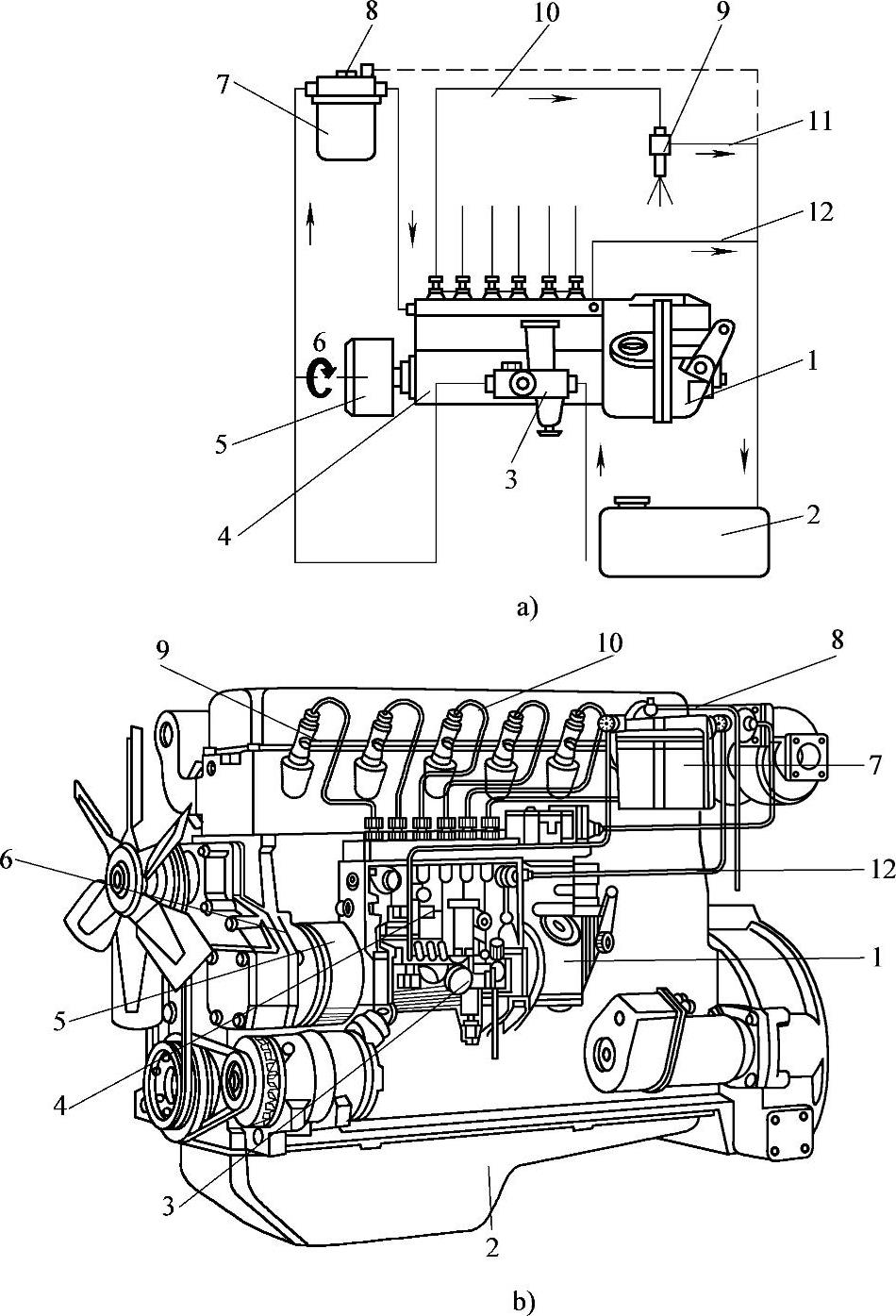

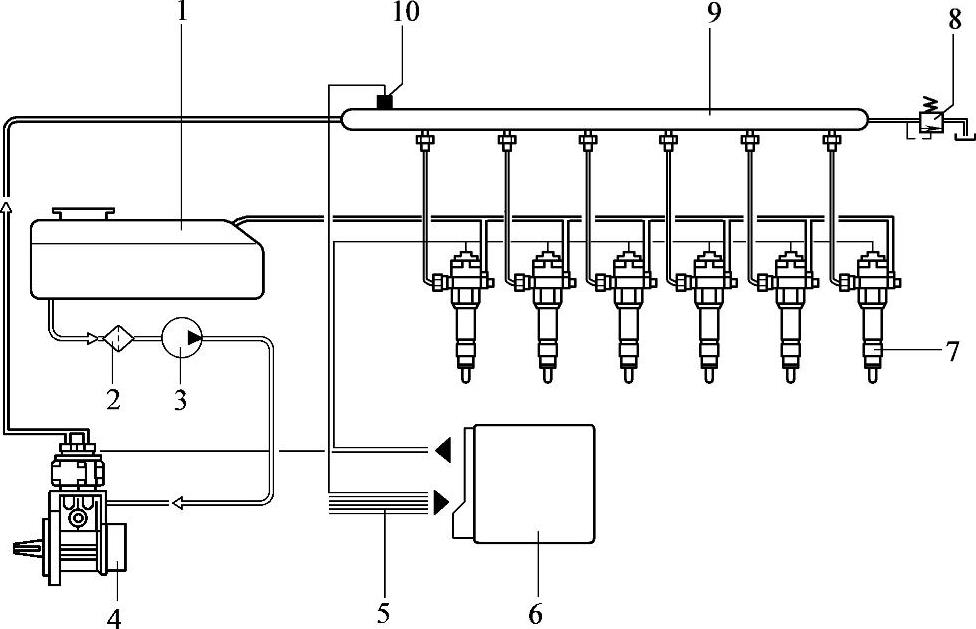

图1-11 柴油机燃料供给与调节系统简图及其在柴油机上的布置

1—离心式调速器 2—油箱 3—输油泵 4—喷油泵 5—供油提前器 6—来自柴油机的传动 7—燃油滤清器 8—放气螺塞 9—喷油器(喷油嘴) 10—高压油管 11—喷油器回油管 12—喷油泵回油管

上述Bosch喷油泵的基本结构至今仍用于多数柴油机的燃料供给与调节系统中,其典型的系统方案以及在柴油机上的布置情况如图1-11所示。由图可知,整个系统由低压部分(油箱2、输油泵3与燃油滤清器7以及其间的连接管道)、高压部分(喷油泵4、喷油器9以及连接它们的高压油管10)和调节系统(机械式离心调速器1与供油提前器5)组成。低压部分的功能是用输油泵将油箱中的燃油经滤清器及低压油道,清洁、可靠地送往高压部分的喷油泵,喷油泵产生的高压沿高压油路传给喷油器(喷油嘴)并将燃油适时、适量地喷入柴油机的燃烧室,喷油量与喷油时刻则由调速器与供油提前器调节。由于这种系统的核心即高压部分是由喷油泵、高压油管与喷油器的喷油嘴组成的,因此在以后的分类中也称为“泵-管-嘴”(Pump-Line-Nozzle,缩写为PLN)系统。它的优点是因为在喷油泵与喷油器之间有较长的高压油管连接,使喷油泵在柴油机上的布置比较灵活,但也正是由于高压油管的存在,油管内的燃油在高压下的可压缩性导致了整个燃料供给系统高压部分“液力刚性”的降低,难于实现高压喷射与理想的喷油规律。此外,由于喷油泵直接由柴油机驱动,当柴油机转速降低时,喷油压力也相应降低,使燃油喷射与混合气形成的条件恶化。

为了满足柴油机功率指标不断强化以及节能与环保指标日益严格的要求,人们在大力改进传统的燃料喷射与调节系统、努力提高其机械与液力刚度以满足高压喷射要求的同时,也在不断致力于研制与开发新型的高压喷射系统,这就形成了目前柴油机燃料供给与调节系统品种多样化,且技术水平不断向前发展的局面。

通常,按产生喷射功率的高压部分的工作原理与结构特点,对柴油机燃料供给与调节系统进行分类,以下将分别作一简要介绍。

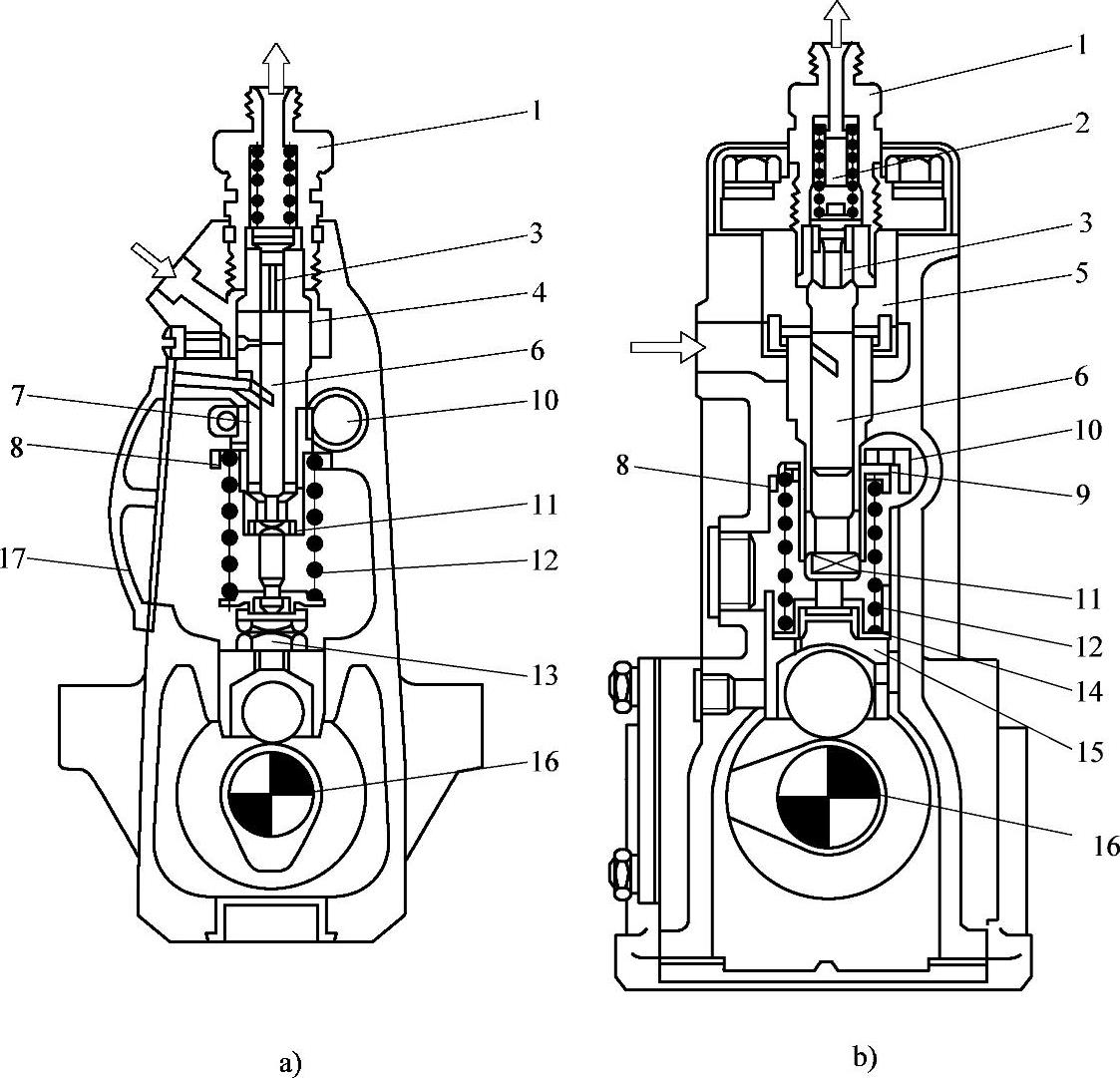

图1-12 直列式喷油泵的横剖面图

a)A型泵 b)P型泵 1—出油阀紧座 2—滤清元件 3—出油阀 4—柱塞套 5—吊装法兰 6—喷油泵柱塞 7—齿圈 8—油量调节套筒 9—球头杠杆臂 10—油量调节齿条或拉杆 11—柱塞控制臂 12—柱塞回位弹簧 13—调节螺钉 14—弹簧座 15—滚轮挺柱 16—凸轮轴 17—侧盖

1.泵-管-嘴系统

这种系统的特点是喷油泵为往复式柱塞泵,并由凸轮轴来驱动。喷油泵的每次供油伴随着一次喷油过程,因此也可称为“脉动式”燃料供给系统。喷油泵与喷油器之间有高压油管连接。其中,按喷油泵结构以及高压油管连接长度不同又可分为:

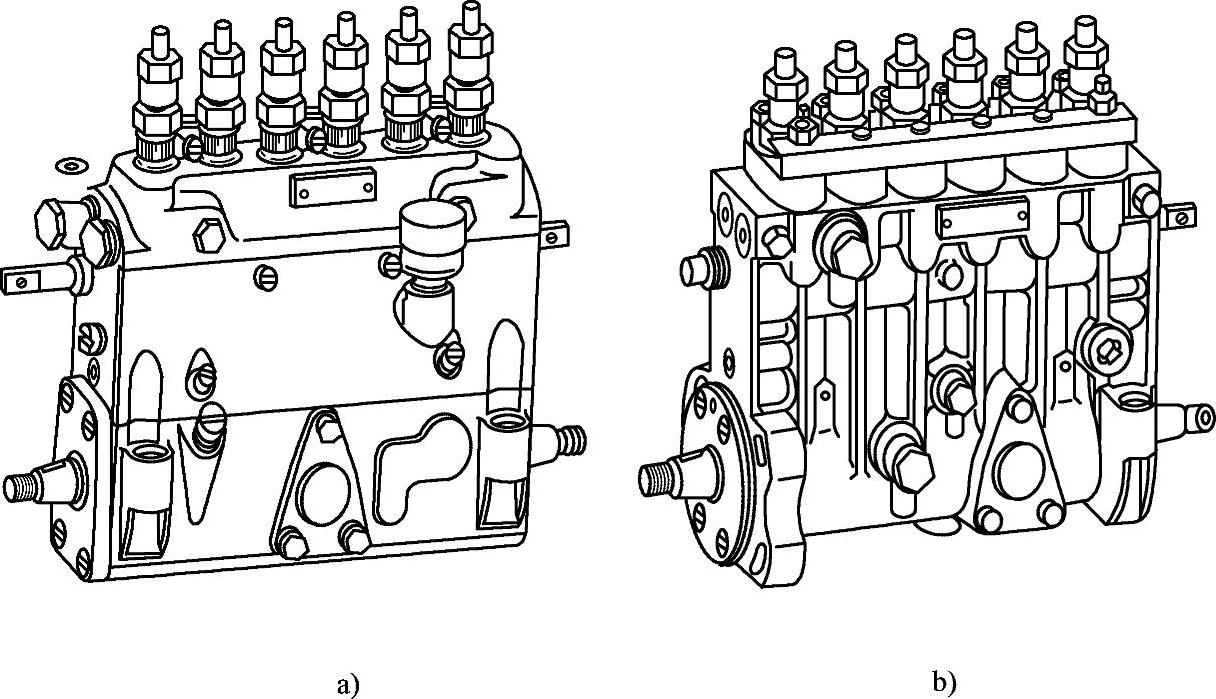

(1)合成泵系统 在这个系统中,多缸柴油机各缸供油单元安装在同一个油泵壳体中,构成合成式喷油泵,习惯上也常称为直列式喷油泵(In-line Pump),按照Bosch公司的分类又简称PE泵(德语含义为油泵本身带有驱动用的凸轮轴),其横剖面图如图1-12所示。其中,图1-12a为我国早期引进德国Bosch公司的A型泵结构;图1-12b为目前国内外柴油机仍广泛采用的P型泵结构。为了提高喷油压力,后者采用了U形的封闭式结构,这就比原来A型泵中C形的开口式结构的机械刚度有明显的提高。这种结构上的改进,也可以从图1-13上明显看到。

图1-13 直列式喷油泵机械刚度的比较

a)A型泵(C形开式泵体) b)P型泵(U形闭式泵体)

(2)分配泵系统 在分配泵系统(图1-14)中,采用一个或少量柱塞实现对多缸(4~6缸)柴油机各缸的供油,因此喷油泵的体积小,结构紧凑,成本低,主要用于小型高速车用柴油机,特别是轿车柴油机中。分配泵又分为轴向柱塞式与径向柱塞式两种。

图1-14 分配泵燃料供给系统简图

1—油箱 2—低压油管 3—燃油滤清器 4—分配泵 5—高压油管 6—喷油器 7—回油管 8—电热塞

图1-15为轴向柱塞分配泵(简称VE泵)的工作原理图。它只有一个轴向柱塞4,当轴向柱塞4与固定在一起的端面凸轮盘3一同旋转时,依靠凸轮型线表面(其凸起数与缸数相当)与滚轮2之间的相互作用完成往复与旋转运动,同时实现压油与各缸供油的分配任务。

图1-15 轴向柱塞分配泵(简称VE泵)的工作原理

1—供油提前器 2—滚轮 3—端面凸轮盘 4—轴向柱塞 5—油量调节环套 6—高压腔 7—通往喷油器的燃油 8—分配油道X—有效行程

图1-16为径向柱塞分配泵(简称VR泵或VP泵)的工作原理图,这时采用一对、三个成120°布置或两对径向布置的径向柱塞4,依靠它们的滚轮与内凸轮环3的接触,使柱塞在转动时产生向内的压油运动而在内腔建立高压并用电磁阀5控制各缸的喷油。由于径向柱塞分配泵凸轮环受力平衡(不像VE泵那样传给泵体),内凸轮型面与滚轮之间接触应力较小,且可以采用多个(3个或两对)柱塞来减小柱塞直径与相应的载荷,因此可以产生较高的喷油压力。

图1-16 径向柱塞分配泵(VR泵)的工作原理

1—供油提前器 2—滚轮 3—内凸轮环 4—径向柱塞 5—电磁阀 6—高压腔 7—通往喷油器的燃油 8—分配油道

(3)单体泵系统 在单体泵(简称PF泵,德语含义为外源驱动泵)系统中,为每缸配一个喷油泵,这时油泵本身没有像合成泵那样的凸轮轴,其滚轮挺柱与柱塞由柴油机配气凸轮轴上相应的油泵凸轮来推动。除了小型单缸柴油机以外,大型机车、船舶与固定式柴油机也都采用这种结构,因此它们在尺寸上有很大的差异(图1-17)。(https://www.daowen.com)

图1-17 单体泵(PF泵)结构

a)、 b)小型单缸柴油机用 c)、 d)大型机车与船舶柴油机用

图1-18 车用柴油机的单体泵(UPS)系统

1—喷油器 2—柴油机(气缸盖) 3—喷油嘴 4—电磁阀 5—进油 6—单体泵 7—柴油机凸轮轴

另外,单体泵由于是一缸一泵,油泵可以布置在离相应气缸不远的地方(可以装在机体上,也可以装在气缸盖上),可以缩短高压油管长度,增大整个系统的“液力刚度”。因此,近年来在一部分货运载重汽车(如Benz-OM 900、400、500系列,Deutz FL1012/1013/1015/2013系列)上也采用了电控单体泵-短管-喷油嘴的燃料供给系统(图1-18),并定义为UPS系统(Unit Pump System)。

2.泵-喷嘴系统

在这个系统中,由于将喷油泵与喷油器合为一体(图1-19),因此也称为UIS系统(Unit Injec-tor System)。由于完全省去了高压油管,大大增加了整个系统高压部分的“液力刚度”,因此成为目前柴油机燃料供给系统中喷油压力水平最高(达200~220MPa)的结构形式。与早期美国GM(DDC)公司泵-喷嘴不同的是,目前推出的UIS系统均采用电子控制的方式,性能更加优越,因而成为柴油机实现高压喷射方面的重要发展方向之一。

另外,我国已经引进的美国康明斯(Cummins)公司的PT(压力-时间)喷油系统(图1-20)也属于能够实现高压喷射的泵-嘴合一型的结构形式。

其实,泵-喷嘴系统也可以看做是泵-管-嘴系统的一个特例,即认为高压油管的长度等于零,它也属于“脉动式”燃料供给系统,其供油压力同样受到柴油机工况变化的影响,存在低速低负荷时喷油压力降低的问题。

图1-19 泵-喷嘴(UIS)系统

1—柴油机的顶置凸轮轴 2—泵-喷嘴柱塞 3—柴油机(气缸盖) 4—回油 5—喷油嘴 6—电磁阀 7—进油

图1-20 康明斯(Cummins)公司PT系统的泵-喷嘴工作原理

图1-21 柴油机蓄压式燃料供给系统

1—油箱 2—滤清器 3—输油泵 4—高压油泵 5—各种传感器 6—电控单元(ECU) 7—喷油器 8—限压阀 9—蓄压管道(共轨) 10—压力传感器

3.蓄压式(共轨式)系统

柴油机蓄压式燃料供给系统如图1-21所示:油箱1中的燃油经滤清器2与输油泵3送至高压油泵4,但这种高压油泵的功能与以上“脉动式”燃料供给系统不同,它不直接影响燃油喷射,而是将高压燃油送入蓄压管道(亦称共轨)9中。燃油喷射则是由电控单元(ECU)6控制喷油器7上的电磁阀,接通高压共轨与喷油嘴来实现的。这种系统由于能产生较高的喷油压力(150~200MPa),且压力基本上可保持恒定而不受柴油机转速与负荷变化的影响,因此属于“恒压式”燃料供给系统,其优点是改善了柴油机在低负荷与部分负荷时的喷雾条件,又由于燃油喷射依靠电磁阀的“时间”控制方式,比较容易对喷油量、喷油时刻与喷油持续期进行精确调节,能够实现较为理想的喷油规律,再加上在柴油机上的布置也比较容易,因而是一种很有发展前途的燃料供给系统,目前在国内外的车用柴油机上已得到日益广泛的应用。

柴油机燃料供给与调节系统除了根据上述以喷油泵,即高压部分的特点分类以外,还必须考虑另外一个重要因素,即喷油量与其他喷油参数的调节控制方式,这方面总体说来可分为机械式与电控式两大类。

传统的燃料供给系统(直列泵、单体泵、分配泵以及早期的泵-喷嘴与PT燃料供给系统)均为机械式调节,且采用了位置控制的原理,即油量的变化系通过改变柱塞、柱塞套、滑套和分配器等上面的油槽或油孔的相对位置来实现的(图1-22)。

图1-22 柴油机燃料供给与调节系统的位置控制方式

a)螺旋槽式直列泵 b)滑套式直列泵 c)单体泵 d)轴向柱塞分配泵 e)径向柱塞分配泵

电控式燃料供给系统也可以采用位置控制(如Bosch公司的H型滑套式柱塞泵和VE—EDC型分配泵),但绝大多数(包括VE、VR分配泵、单体泵、泵-喷嘴与共轨系统)均采用更为精确与灵活的以电磁阀控制的时间控制方式(图1-23)。

图1-23 柴油机燃料供给与调节系统的时间控制方式

a)轴向柱塞分配泵 b)径向柱塞分配泵 c)泵-喷嘴 d)单体泵 e)共轨系统

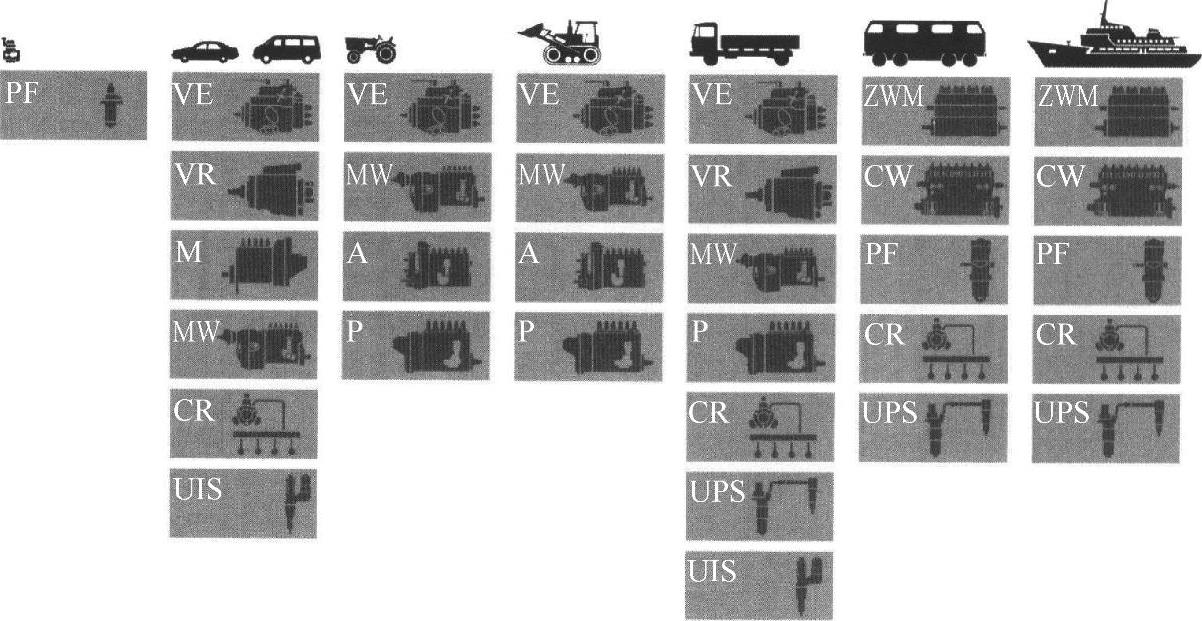

综上所述,柴油机燃料供给与调节系统分类如图1-24所示。其具体结构与应用范围实例可以参考图1-25由博世(Bosch)公司提供的产品系列介绍。

图1-24 柴油机燃料供给与调节系统分类

图1-25 博世(Bosch)公司的产品系列

图中符号:M、MW、A、P、ZWM、CW—直列泵(尺寸依次增大)PF—单体泵 VE—轴向柱塞分配泵 VR—径向柱塞分配泵 UPS—单体泵短管系统 UIS—泵-喷嘴系统CR—共轨系统

最后应当说明的是,尽管电控高压共轨系统与泵-喷嘴系统是今后的重要发展方向之一,但由于在传统的泵-管-嘴燃料供给系统方面已积累了长期制造与匹配的经验,因而它目前仍然在世界范围内的柴油机上得到广泛应用,而我国量大面广的车用柴油机目前也大多还采用这种系统。因此,本书在讲述燃料供给与调节系统内部的液力过程、各部分结构参数选择与调节方式时,仍以传统的泵-管-嘴系统与机械调节方式为主。至于方兴未艾的柴油机高压及电控燃料供给系统,更多涉及电子控制技术,不是本书讲述的重点,但其中机械液力过程的原理仍与传统的燃料供给系统基本一致。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。