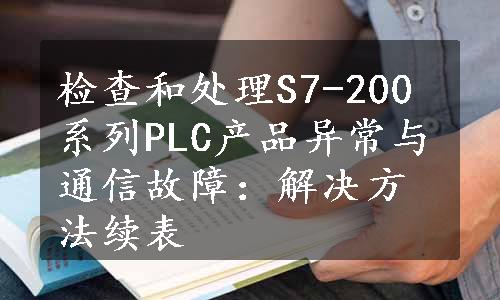

PLC系统在长期运行中,可能会出现一些故障。PLC的自身故障可以靠自诊断判断其外部故障主要根据程序分析。常见故障有电源故障、主机故障、通信故障、输入故障、输出故障等,一般故障检查与处理流程如图5-79所示。

图5-79 S7-200系列PLC产品的故障与处理流程

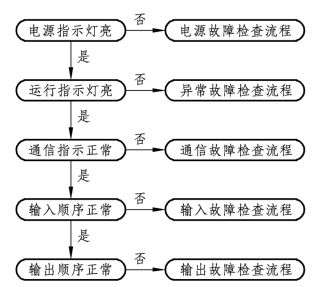

1.电源故障检查与处理

PLC系统主机电源、扩展机电源和模块中电源显示不正常,都要进入电源故障检查流程。如果各部分功能正常,那么只能是显示有故障,否则应首先检查外部电源;如果外部电源无故障,应再检查系统内部电源故障。电源故障检查与处理见表5-11。

表5-11 S7-200系列PLC电源故障检查与处理

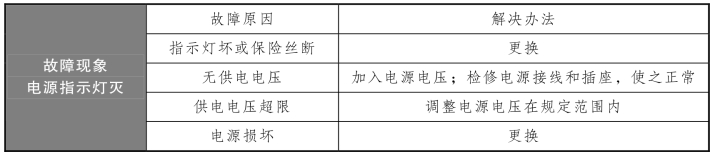

2.异常故障检查与处理

PLC系统最常见的故障是停止运行(运行指示灯灭)不能启动、工作无法进行,但是电源指示灯亮。这时,需要进行异常故障检查,异常故障检查与处理见表5-12。

表5-12 S7-200系列PLC产品异常故障检查与处理解决办法

续表

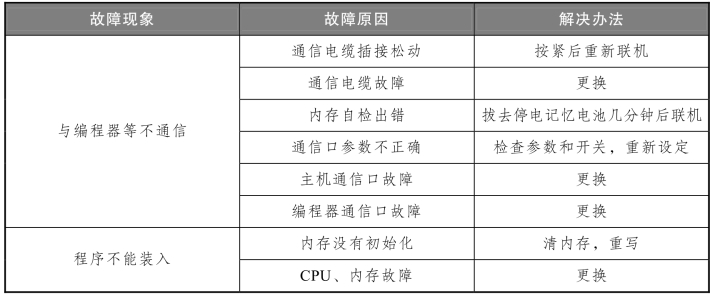

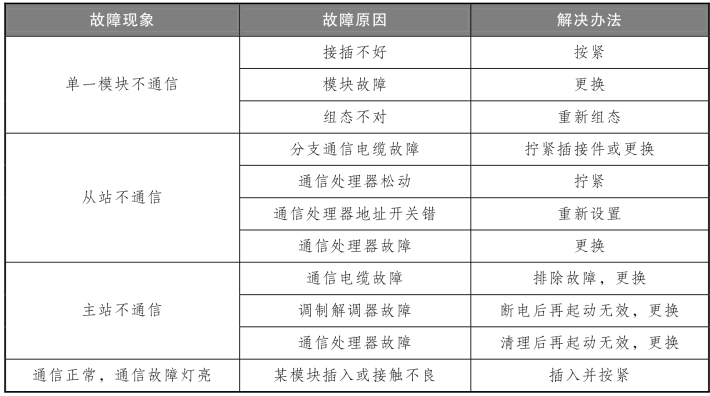

3.通信故障检查与处理

通信是PLC联网工作的基础。PLC网络的主站、各从站的通信处理器、通信模块都有工作正常指示。当 PLC系统通信不正常时,需要进行通信故障检查,其检查内容和处理见表5-13。

表5-13 S7-200系列PLC产品通信故障检查与处理

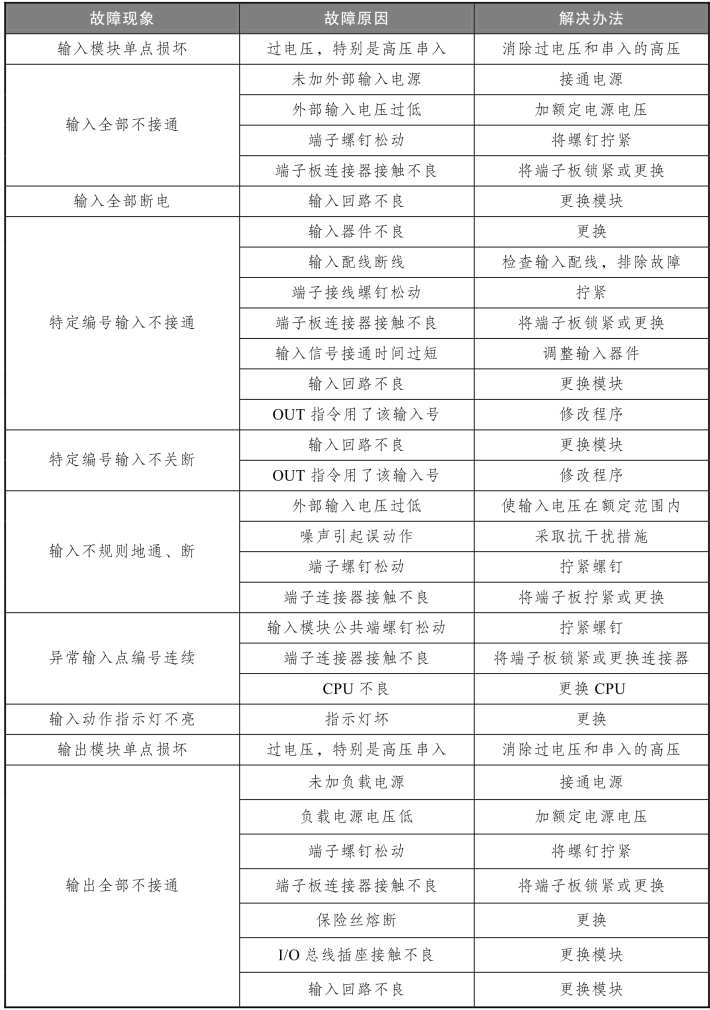

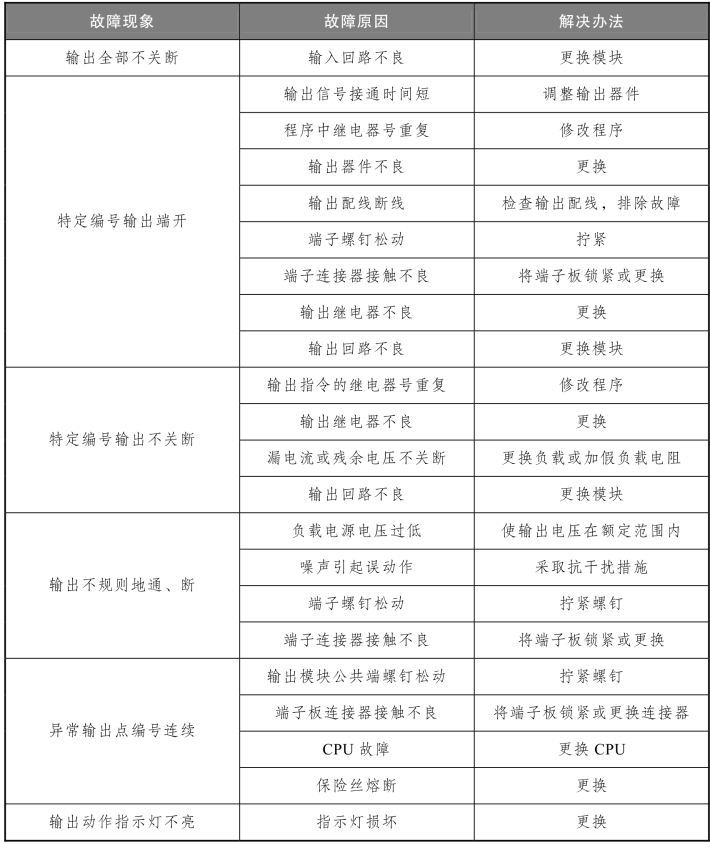

4.I/O故障检查与处理

I/O模块直接与外部设备相连,是容易出故障的部位,虽然I/O模块故障容易判断,更换快,但是必须查明原因。因为 I/O模块的损坏往往都是外部原因造成的,对 PLC系统危害很大。S7-200系列PLC产品I/O故障检查与处理见表5-14。

表5-14 S7-200系列PLC产品I/O故障检查与处理

续表

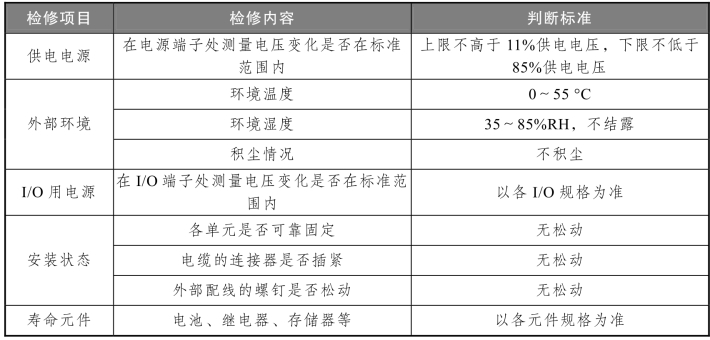

定期检修与维护:PLC的可靠性很高,但环境的影响及内部元件的老化等因素会造成PLC不能正常工作。如果能经常定期地做好维护、检修,就可以使系统始终工作在最佳状态。因此,定期检修与做好PLC日常维护是非常重要的。一般情况下,检修时间以每6~12个月1次为宜;当外部环境条件较差时,可根据具体情况缩短检修间隔时间。PLC定期检修与维护内容见表5-15。

表5-15 S7-200系列PLC产品定期检修与维护

复习思考题

编写下列系统的梯形图程序。

1.4台电动机M1、M2、M3、M4按顺序启、停,要求按下启动按钮后,4台电动机按照M1—M2—M3—M4依次间隔30 s顺序起动;按下停止按钮后4台电动机按照M1—M2—M3—M4依次间隔10 s顺序停止。

2.红、绿、黄3盏彩灯,按红—红黄—黄—黄绿—绿—绿红—红……的顺序点亮。

3.9个霓虹灯,分别为L1~L9。按如下状态循环:L1亮、L1~L5亮、全亮、全灭。每隔1 s变化1下。

4.交通灯:绿灯亮20 s—绿灯闪3下—黄灯亮2 s—红灯亮25 s……

5.开关K1、K2控制电铃,当开关K1通电开关K2断电时响,其他时候电铃停。

6.两盏灯PLC控制:得电运行时,灯L1点亮;按下按钮1后,灯L1熄灭,同时灯L2点亮;按下按钮2后,灯L1、灯L2同时以0.5 s时间间隔闪烁;按下按钮3后,灯L1点亮,灯L2熄灭。

7.有一生产流水线,有下料机和皮带运输机的组合。为不引起堆积材料及事故,要求启动时皮带运输机D2先启动,下料机D1过5 s后启动;而停机时要求相反,即下料机D1先停,过3 s皮带运输机D2停。

8.男便池冲洗控制器。人到放水2 s,人走放水5 s。

9.三人抢答器:(QA1、QA2、QA3)带主持人(ZA),先按的灯亮,且一直亮,其他的选手的按钮不起作用。铃响2 s。ZA按下复位。(www.daowen.com)

10.4人抢答器:每人1个抢答按钮、1个指示灯;主持人一个开始按钮、1个复位按钮、1个开始指示灯。工作过程:

(1)主持人按开始按钮,开始指示灯亮,开始抢答。首先按下抢答按钮的灯亮,其他无效。主持人按复位按钮,灯全灭。

(2)主持人没按开始按钮,第一个抢答者犯规,犯规者灯闪。

11.乒乓球质量检测。检测原理:固定高度下落,弹起 10次合格,合格灯亮,不合格蜂鸣器报警2 s。相邻2次反弹时间间隔小于0.5 s时,认为测试结束。

12.自动洗衣机控制。按下启动按钮QA,电机正转10周,然后电机反转10周,重复5次后停止。

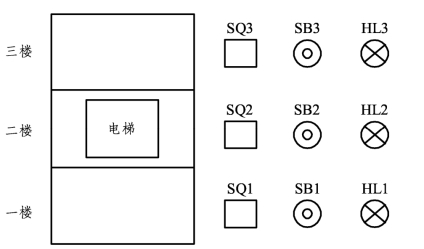

13.三层电梯的自动控制,如图5-80所示。

图5-80 三层电梯自动控制

控制要求:

(1)当电梯停于三楼时,按 SB1,电梯轿厢下降到 SQ1处停止;按 SB2,电梯轿厢下降到二楼停止,此时按SB3,电梯不响应。

(2)当电梯停于二楼时,按SB1电梯桥厢下降到一楼SQ1处停止;按SB3,电梯轿厢上升到三楼SQ3处停止。

(3)当电梯停于一楼时,按 SB2,电梯轿厢上升到二楼 SQ2处停止;按 SB3,电梯轿厢上升到三楼SQ3处停止。

(4)当电梯停于顶层(三楼)时,而下面有两个或两个以上楼层呼叫(本题看作一楼、二楼均呼叫)时,电梯依次下降到各楼层,停5 s后继续下降直到最低呼叫楼层停止。

(5)当电梯停于一楼时,二楼、三楼均有人呼叫时,电梯轿厢上升到二楼 SQ2处,停5 s后继续上升到三楼SQ3处停止。

(6)电梯运行(上升或下降)过程中,任何反方向呼叫信号无效。

(7)每层楼之间的到达时间设定在10 s以内,否则电梯停止。

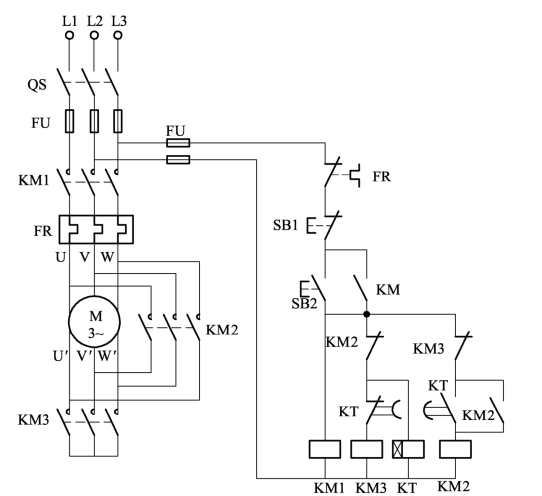

14.电动机星三角(Y-△)降压启动PLC控制:利用PLC实现笼型异步电动机星三角(Y-△)降压启动,其电气控制线路如图5-81所示。当合上刀开关QS后,按下启动按钮SB2,接触器KM1线圈、KM2线圈及通电延时型时间继电器KT线圈通电,电动机接成星形启动;同时通过KM1的动合辅助触点自锁时间继电器开始定时。当电动机接近于额定转速时,即时间继电器 KT延时时间已到 KT的延时断开动断触点断开,切断 KM2线圈电路,KM2断电释放,其主触点和辅助触点复位;同时,KT的延时动合触点闭合,使KM3线圈通电并自锁,主触点闭合,电动机接成△运行。时间继电器KT线圈也因KM3动断触点断开而失电,时间继电器复位,为下一次启动做好准备。图中的KM2、KM3动断触点是互锁控制,其作用是防止KM2、KM3线圈同时得电而造成电源短路。

图5-81 电动机Y-△降压起动电气控制线路图

15.六人组抢答器PLC控制:设计六人组抢答器,要求在主持人宣布抢答开始前进行的抢答无效。主持人先将数码版(a~g七段LED“ ”)显示清零,抢答仅有一人成功,数码版显示成功抢答者的号码。

”)显示清零,抢答仅有一人成功,数码版显示成功抢答者的号码。

16.单输入按钮/双输出信号灯 PLC控制:设计利用一个按钮控制两盏灯显示,要求按钮第一次按下后第一盏灯点亮;第二次按下后第二盏灯点亮,同时第一盏灯熄灭;第三次按下后两盏灯同时点亮;第四次按下后两盏灯同时熄灭。以后按此规律循环执行。

17.电机分时启动控制:启动开关闭合,则电动机A启动工作;启动开关断开,则电动机B启动工作;停止开关闭合,则电动机A、B同时停止工作。

18.简述PID指令的使用应注意哪些方面。

19.恒温箱PLC控制:恒温箱中装有一个电加热元件和一个制冷风扇,电加热元件和制冷风扇均只能工作在“ON”或“OFF”两种状态,即不能进行自动调节。要求恒温箱内温度恒定为50 °C,且在25~100 °C可调。

20.8盏流水灯 PLC控制:PLC输出端口控制8盏指示灯L1~L8(任意时刻仅有1盏灯点亮)。启动开关闭合后,指示灯间隔1 s自L1到L8依次循环点亮;启动开关断开后,指示灯间隔1 s自L8到L1依次循环点亮。按下停止开关后,指示灯熄灭。

21.几盏流水灯PLC控制:PLC输出端口控制指示灯L1~L12。按下启动按钮后,指示灯间隔1 s自L1到L12依次循环点亮(任意时刻仅有一盏灯点亮);按下停止按钮后,指示灯熄灭。

22.交通灯显示PLC控制:在“交通灯显示PLC控制”基础上增加黄灯闪烁次数,要求黄灯闪烁次数由3次改为5次,其他控制要求不变。

23.交通灯显示PLC控制:要求交通灯显示PLC控制工作在以下三种状态。

(1)自动。依照“交通灯显示PLC控制”执行。

(2)急行。某个方向急行,急行开关闭合,绿灯点亮(另一方向红灯点亮),待急行结束后,急行开关断开,急行方向黄灯闪烁3次,恢复到自动状态。

(3)夜间。夜间开关闭合,各方向黄灯持续以1 s为周期亮灭。

24.密码锁PLC控制:密码锁PLC控制配有SB1~SB4四个按键,按下SB1进行开锁工作;要求先重复按下SB2三次,再重复按下SB3两次,密码锁解锁成功,否则警报器报警;按下复位键SB4,可以重新进行开锁工作,同时解除报警。

25.实现电动机顺序启动/停止PLC控制:3台电动机M1、M2、M3,启动按钮按下后,电动机间隔一段时间顺序起动工作。停止按钮按下,已运行的电动机间隔一段时间逆序停止工作。

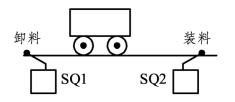

26.运料小车PLC控制:运料小车运行控制如图5-82所示,小车起始在卸料位置,按下启动按钮,小车右行;碰到右限位开关停在装料位置,打开进料口;7 s后完成装料并关闭进料口,然后小车左行;碰到左限位开关停在卸料位置,打开出料口;5 s后完成装料并关闭出料口,完成一次运料动作。

图5-82 运料小车运行控制示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。