随着RP技术的飞速发展,其应用领域也不断扩展。目前,其新进展大致有以下几项内容:

(一)功能梯度材料的研发

1.功能梯度材料 日本科学家平井敏雄于1984年提出了梯度功能材料的新概念。这种新型材料的基本内涵是:根据使用需求,选择两种或两种以上具有不同性能的材料,再通过改变两种材料的内部组成以及内部结构,造成其内部界面的模糊化,以得到在功能上逐渐变化的非均质材料。研制此类功能梯度材料的目的,是减小和消除材料结合部位的性能不匹配性。

例如,目前使用在航天飞机推进系统中的超音速燃烧冲压式发动机,这种冲压式发动机内气体燃烧的温度一般情况下约为2000℃,这种燃烧必将会对燃烧室内壁产生巨大的热冲击;而燃烧室的另一侧还需经受燃料液氢的冷却作用,冷却温度一般情况下约为-200℃。因此,在燃烧室内壁,一侧需承受燃烧气体极高的温度,另一侧又要承受很低的温度,这是目前的一般材料无法满足的。因此,必须要研发出一种功能梯度材料,这种材料能将金属的耐低温性与陶瓷的耐高温性很好地有机结合,使得所制得的产品能在极限条件下充分发挥其性能。此种超音速燃烧冲压式发动机燃烧室的内壁就是将金属和陶瓷材料应用功能梯度材料的相关制备技术,有效控制其内部组成和微细结构的变化,使两种材料之间既不会出现明显界面,又能使整体材料具有较高的耐热应力强度以及较好的综合力学性能,从而改善了零件的综合性能。

2.传统与现代功能梯度材料制备工艺比较

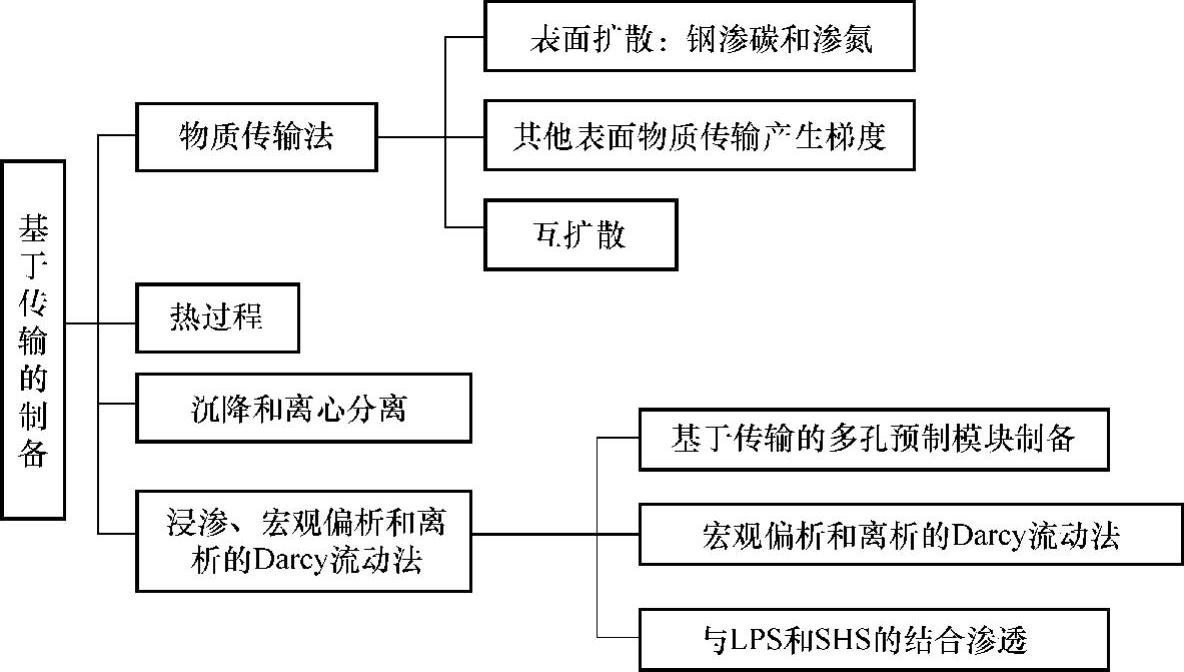

(1)传统的功能梯度材料制备工艺。目前,传统的制备功能梯度材料工艺是含金属相的、主要是基于传输的制备方法。基于传输的制备方法是指借助流体的流动、原子的热传导或扩散等,在材料局部的微观结构中制造出梯度。具体的制备方法如图7-22所示。

图7-22 基于传输的传统功能梯度材料制备方法

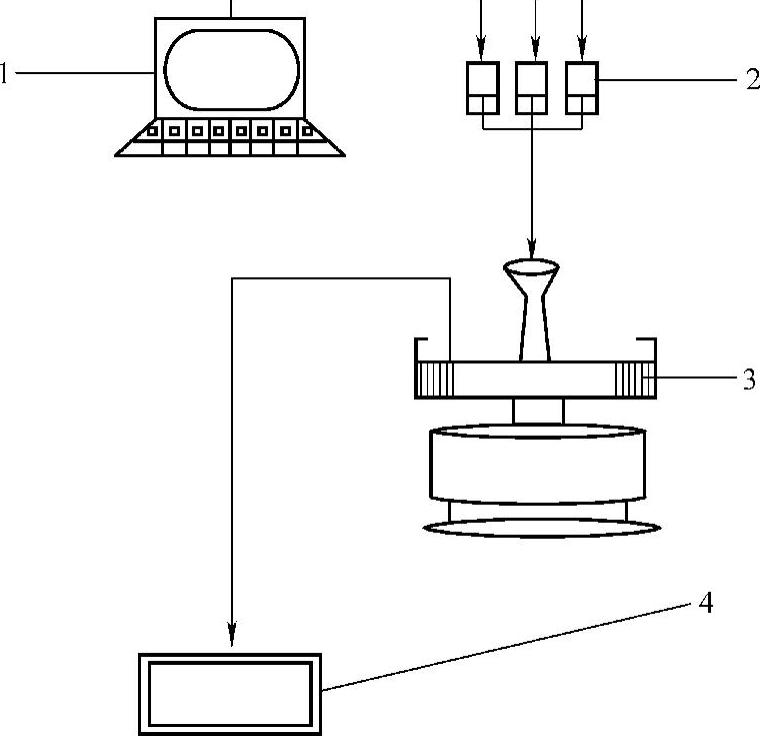

图7-23所示为一传统的功能梯度材料制备工艺。将粉末容器2中的粉末按一定的速度供给垂直的混合器3,在进行充分混合后,粉末被分配到旋转着的预制块中心,并在离心力的作用下被推至压块内壁,然后经过压实、脱蜡、烧结以及热静压等工艺,最后制成所需的功能梯度材料。

从传统的功能梯度材料的制备工艺中可以看出,功能梯度材料仅仅是在一个混合器中进行简单混合,近似地达到材料的梯度变化,而不是直接制造出复杂的梯度材料,因此这种工艺制成的功能梯度材料的应用范围有限。

(2)现代的功能梯度材料制备工艺。现代的功能梯度材料的制备工艺是借助RP工艺与技术进行的功能梯度材料的制备。例如,美国Z Corporation公司就是借助如图7-24所示的Z Printer Z406系统,加工出彩色的功能梯度材料零件。图7-25所示为其加工出来的多材料叶片。

图7-23 传统的功能梯度材料制备工艺

1—计算机 2—粉末容器 3—混合器 4—脱蜡烧结

美国的麻省理工学院的三维打印(3D Printing)技术也是制造功能梯度材料最有效的RP技术之一,其原理与彩色喷墨打印机相同。图7-26所示为3D Printing加工功能梯度材料零件的工艺过程。

图7-24 Z Printer Z406系统(www.daowen.com)

图7-25 多材料叶片

从图7-26中可以看出,只需借助RP工艺就可制备出所需的功能梯度材料或零件。其大致工艺过程是,首先建立CAD模型,输出适合RP工艺及设备的二维接口文件;然后,RP工艺以CAD二维切片数据作为接口文件,驱动其硬件设备工作,从而完成基于RP工艺的功能梯度材料零件的加工与制作。

图7-26 三维打印工艺过程

(二)射流电沉积快速成型技术的研发

当前,金属原型制件的RP制造是RP技术领域的重要研究内容之一。最近,研发出许多RP金属原型制件的成型工艺,如热化学反应、多相组织沉积、形状沉积制造、射流电沉积快速成型、激光近形制造、液态金属微滴沉积等。其中,采用射流电沉积快速成型技术制作出来的原型样件具有表面质量良好、材料组织结构致密及尺寸精度较高等优点,因而其发展较为迅速。

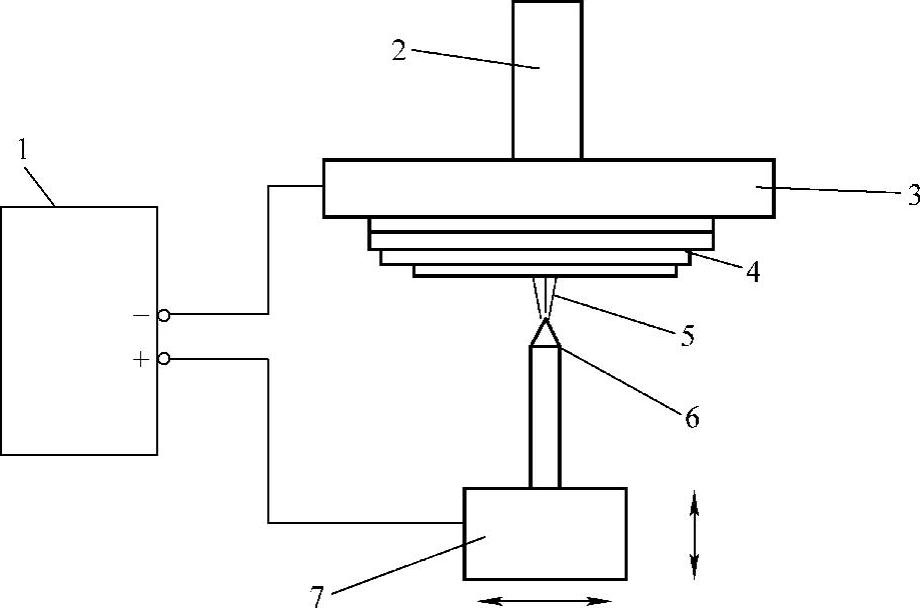

图7-27所示为射流电沉积快速成型原理。在喷嘴中高速流动的电解液以一定的压力和速度喷射到阴极上;同时,计算机控制喷嘴,将事先设计好的CAD模型经分层切片处理后转换为扫描数控代码;电解液就会按照扫描数控代码有选择地进行金属离子的沉积;与此同时,金属离子每沉积一层,阴极夹具就会按一定的距离进行提升。如此循环往复,最终完成金属原型制件的RP制备。

图7-27 射流电沉积快速成型原理

1—电源 2—阴极夹具 3—阴极 4—沉积层 5—电解液 6—喷嘴 7—喷嘴夹具

(三)纳米晶陶瓷快速成型技术的研发

目前,金属、陶瓷等材料直接进行快速成型工艺已经成为世界材料界的研究热点和重要发展方向。其中,陶瓷材料与金属材料相比,具有强度高、硬度大、耐高温、耐腐蚀等优点,因此陶瓷材料的直接快速成型是目前人们研发的热点之一。

最近,中科院沈阳自动化研究所和金属研究所研制出纳米晶陶瓷的快速成型工艺与设备,并成功制作出了具有纳米级颗粒的陶瓷零件。

其大致的制造工艺是:采用机械、物理或化学手段,将纳米级陶瓷粉末与液态光敏树脂按比例混合均匀,使其成为纳米陶瓷和液态树脂的混合浆料;然后借助光固化RP设备,将此种浆料进行紫外光照射,使纳米陶瓷浆料逐层固化,制成纳米陶瓷原型制件;最后再采用高温、高压以及脉冲烧结等工艺烧掉树脂,获得陶瓷原型制件,其晶粒尺寸大约只有100nm。若条件允许,可再次固化以及增强烧结,以便获得晶粒尺寸更细小的纳米陶瓷制件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。