RE、RP、RT集成制造系统是以RP技术为主要技术来实现RE、RP、RT三者集成的。数据的有效处理与各工艺技术之间接口的有效转换、工艺的恰当集成、精度的控制等几个方面是该集成系统重点考虑的问题。在RE、RP、RT集成制造系统中,RE技术输出的一般是面模型,RT技术则采用STL数据格式,在各工艺技术之间进行数据格式相互转换的过程中可能会造成一些特征信息的丢失。因此,在运用集成RE/RP/RT系统时,需根据实际情况,合理运用各子系统之间的数据转换接口格式。

集成RE/RP/RT系统由三维数字模型、三维实体模型和快速模具制造3个子系统组成。三维数字模型子系统的功能是借助RE技术快速构建产品的三维数字模型,或是使用UG、Pro/E、SolidWorks等三维CAD建模软件直接构造产品的三维数字模型。三维实体模型子系统的主要功能是,将获得的三维CAD数据模型以RP技术所能接受的数据转换接口格式输入至RP设备进行快速成型,即直接将三维数字原型转换成三维实体原型。快速模具制造子系统的主要功能是,按照快速成型制件的大小及功能等要求选择合适的模具类型,采用快速模具制造方法制造出适合用户需求的各种模具。

(一)集成RE、RP、RT系统的几项关键技术

1.RE技术 RE技术已在前面进行详细论述,在此就不再赘述。

2.RP技术 RP技术也已在前面进行详细论述,在此就不再赘述。

3.RT技术 快速模具制造技术是借助RP技术以及后续加工进行快速制作模具的技术。目前,RP技术的研究热点之一就是应用RP技术快速制作工具或模具等。具体地讲,RT是RP与硅胶模、数控加工、金属喷涂、铸造等传统工艺相结合的一项技术。

RT技术是在RP技术基础上发展起来的一种新型模具制造技术,RT技术的最大特点是能以最低的制造成本在最短的时间内制作出所需的各种模具。因此,应用RT技术快速进行用以新产品试制与小批量生产的模具制造,在很大程度上可提高新产品开发的一次成功率,且可大大降低制造周期和生产成本等。目前,许多公司都研制出RT新工艺与新设备,并已经取得了良好的经济效益。

模具制造是制造业的主要工艺之一,借助模具生产零部件,可以大大提高生产效率,产品质量也容易得到保证,并且还能节约能源和材料,降低产品的制作加工成本。目前,模具制造已成为现代制造工艺的主要技术手段和重要的工艺发展方向。随着新的快速成型技术的不断出现,RT技术也在迅速发展,并成为快速制造的重要组成部分。可以说,模具制造水平已成为衡量一个国家制造能力的重要标志之一,它对社会的发展将会起到越来越大的作用。

4.RP与RT技术的集成 RP、RT技术恰当而有效的集成,给相关企业提供了一种从CAD实体模型直接快速制造模具的新方法,它能将模具的概念设计与加工工艺有效地集成在RP、RT系统内。RT技术借助RP工艺设计与制造方法,可以根据CAD模型直接将复杂的产品结构与外形制造出来,解决了大量传统的加工方法难以解决或无法解决的问题,使模具制造在缩短研发周期、提高质量及制造柔性等方面取得了显著的效果。

利用RP技术的快速模具制作工艺可分为直接模具制造与间接模具制造两大类。

(1)直接模具制造。直接模具制造的制作工艺是:首先利用各种RP技术(如SLA、FSM、LOM等)直接快速制作出模具本身;再根据要求对其进行一些必要的后处理和机加工,以获得满足尺寸精度、表面粗糙度及力学性能等要求的模具;最后直接快速制作出金属模、树脂模、陶瓷模等模具。

例如,借助RP技术,利用LOM工艺直接将三维CAD数据模型制成纸质模具。该模具的最大特点是坚硬,并可耐200℃的高温,表面打磨处理后可用作低熔点合金的模具。

LOM制模的最大特点是:模具的成型过程不用专门设计和制作支撑结构;模具变形小,且有较好的力学性能和较高的硬度,但对于薄壁件,其弹性和抗拉强度无法保证;后续打磨等后处理较费时,成本提高。因此,LOM技术适用于制作中大型模具或样件试制用的注射模、精密铸造用的蜡模、成型用模具的型芯和型腔等。

(2)间接模具制造。间接模具制造的制作工艺是:首先利用RP技术制作模芯,再用此模芯复制硬模具;或先利用RP技术制作出母模,然后再复制软模等。此外,用RP技术制得的原型制件表面经特殊处理后可替代木模,也可直接用于制造石膏型或陶瓷型;还可以将RP原型经硅橡胶模过渡转换,得到陶瓷型或石膏型,再由陶瓷型或石膏型浇注出金属模具。

间接制模工艺随着RP原型制件制造精度的提高,其应用也越来越广泛。目前,常用的间接制模工艺主要有:硅胶模具,可批量翻制50件左右;环氧树脂模具,可批量翻制1000件左右;快速制作EDM电极加工钢模具,可批量翻制5000件左右;金属冷喷涂模具,可批量翻制3000件左右。

根据模具使用的各种材质进行划分,间接模具制造可分为软模和硬模两大类。

1)软模。使用软质材料(如硅橡胶制模、金属喷涂制模、低熔点合金制模等)所制作出的模具即为软模。这类模具一般用RP技术先制作出原型制件,然后再用该原型制件翻制成硅橡胶模、石膏模或金属树脂模等软模。一般情况下,若零件的批量较小或用于产品的试制,则可以用非钢铁材料制造成本相对较低的软质模具。

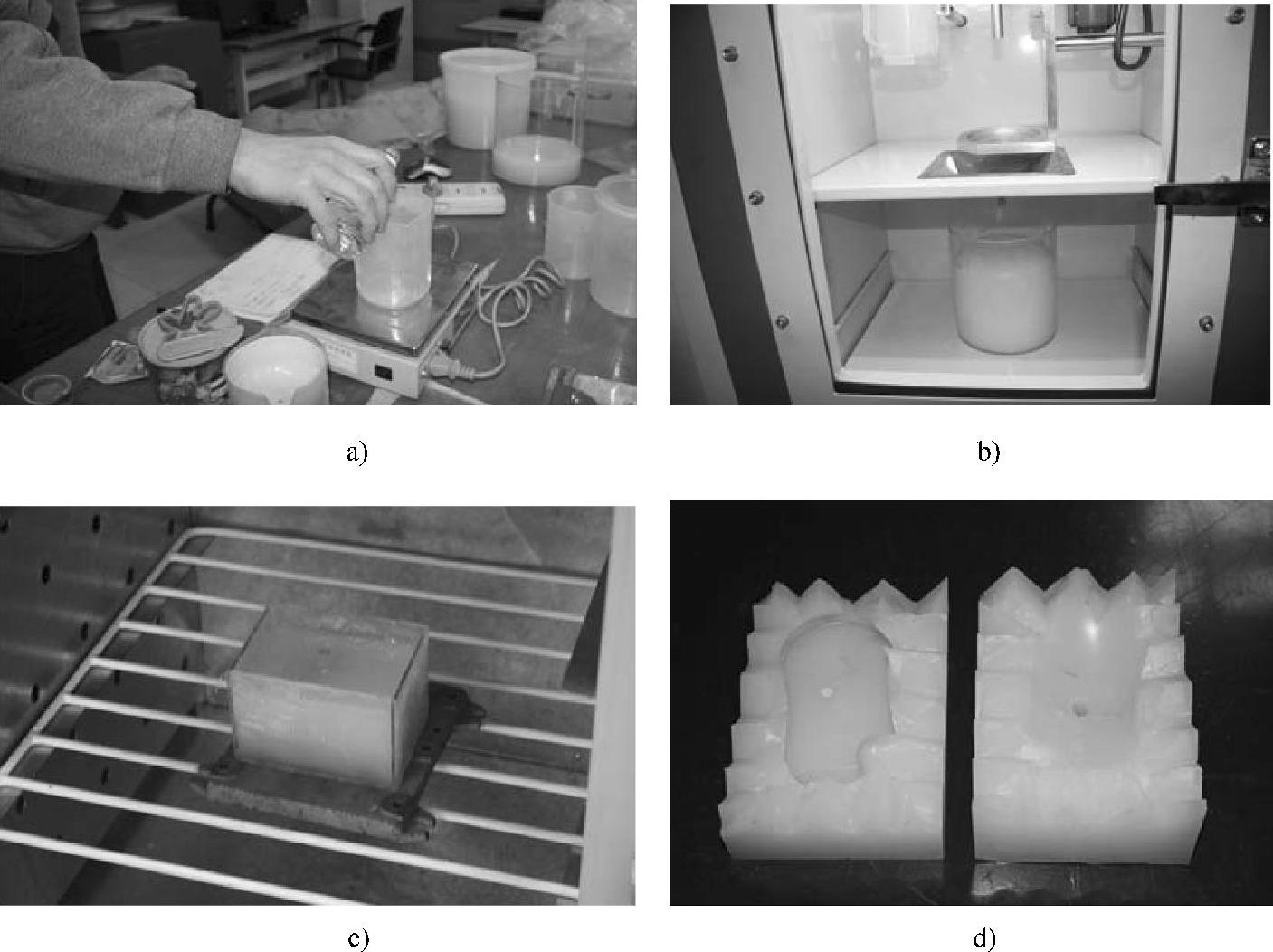

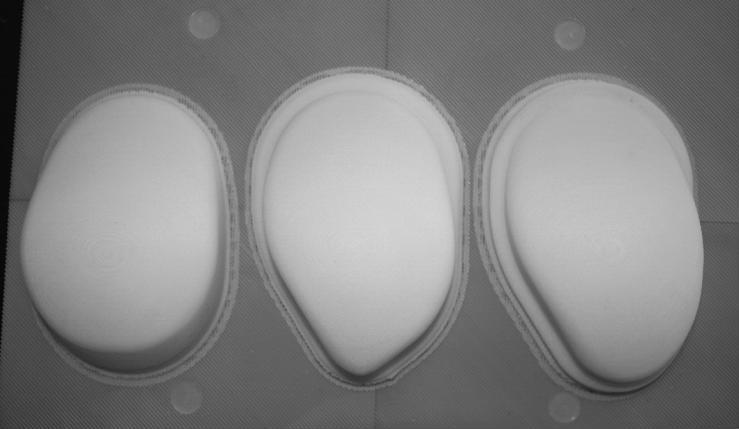

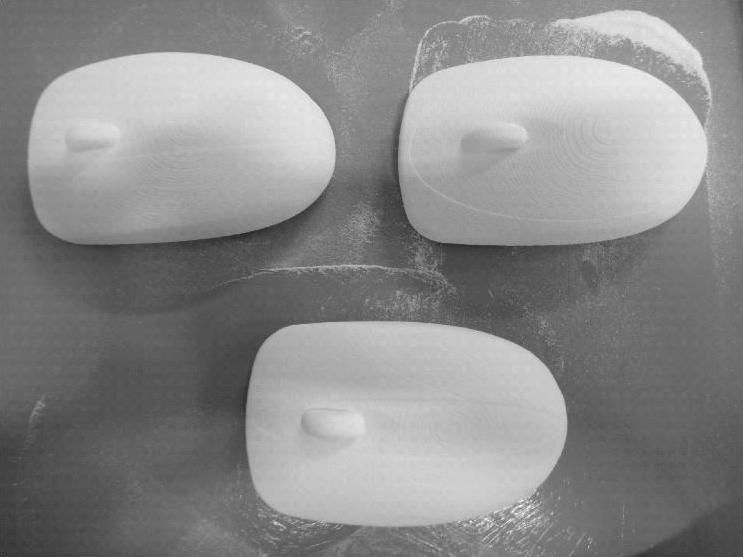

以下以硅胶模的制作工艺为例,详细介绍软模的制作过程。硅胶模脱模方便且具有很好的弹性和一定的韧性,适用于制作结构较为复杂、无起模斜度、凹凸槽类的零件。原型制件在浇注完成后都能直接取出,这是硅胶模相对于其他模具的独特之处。图7-15所示为采用硅胶模浇注的鼠标底座样件。首先借助FDM工艺制作鼠标原型制件,经表面打磨抛光处理后,再将原型制件作为模芯复制硅胶模。图7-16所示为其制作的大致工艺流程。

图7-15 硅胶模浇注的鼠标底座样件(www.daowen.com)

此外,金属喷涂制模技术的应用也比较广泛,它包括吹塑模、注射模、吸塑模、浇铸模等。金属喷涂制模适用于低压的成型过程,如吹塑、反应注射、浇注等。例如,用于生产聚氨酯制品时,其翻制的件数能达到10万件左右。目前,已用金属喷涂制模技术生产出ABS、尼龙、PVC等塑料的注射件。对于小批量生产的塑料件来说,金属喷涂制模是一个较经济有效的生产方法。

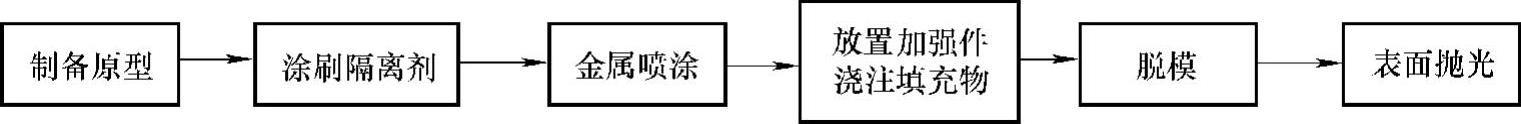

目前,金属喷涂制模技术一般有金属冷喷涂和金属热喷涂两类,其喷涂制模的一般工艺过程如图7-17所示。

图7-16 硅胶模制作的大致工艺流程

a)硅胶模称重 b)借助真空注型设备对硅胶抽真空 c)借助抽真空设备对硅胶固化 d)开模修整

图7-17 金属喷涂制模的工艺流程

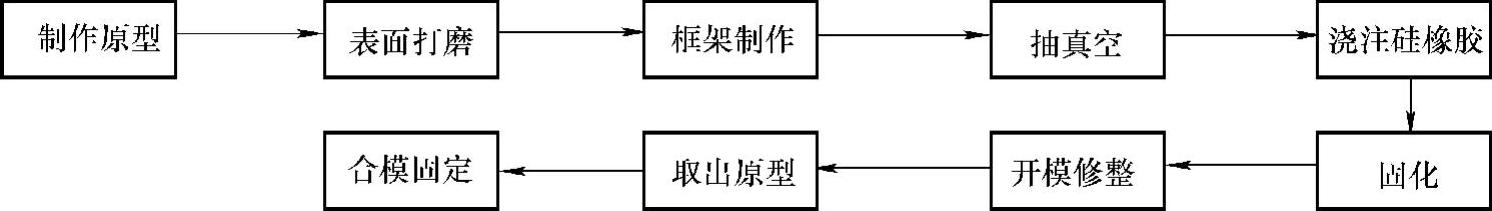

2)硬模。一般软模翻制产品的数量为50~5000件,若需翻制上万件的产品,则需采用硬质模具。制作硬模大致的工艺步骤如图7-18所示。

图7-18 制作硬模的工艺步骤

(二)RE、RP、RT集成系统应用案例

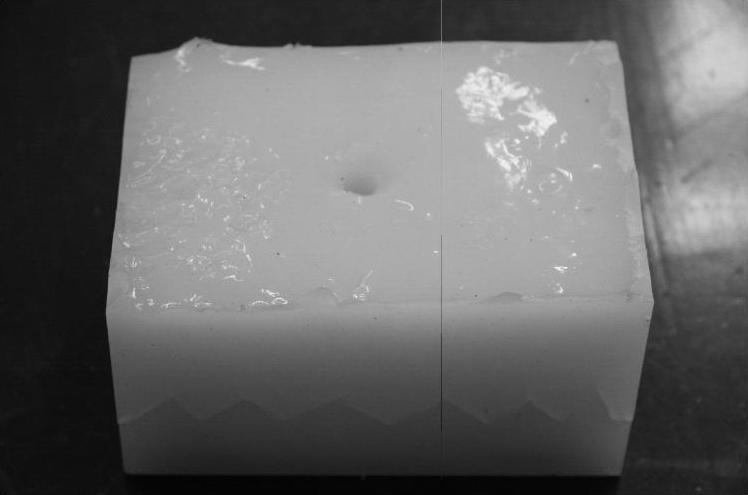

将采用RE技术获得并修改的如图7-12~图7-14所示的重构鼠标三维数字模型,根据用户需求,借助RP、RT技术,快速地制作出RP样件及硅胶模模具,如图7-19~图7-21所示。

图7-19 鼠标的FDM成型制件

图7-20 鼠标的3DP制件

图7-21 鼠标的硅胶模模具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。