(一)快速成型制件的精度

快速成型精度包括快速成型系统的精度以及系统所能制作出的成型制件的精度。成型精度与成型制件的尺寸、几何形状、成型材料的性能以及快速成型技术密切相关。

1.快速成型系统的精度 快速成型系统的精度包括软件和硬件两部分。软件部分的精度是指模型数据在进行处理时的精度,硬件部分的精度是指成型设备的各项精度。例如,SLA成型系统包括:激光束扫描精度、托板升降系统的运动精度、动态聚焦精度、涂层精度等。

2.成型制件的精度 成型制件的精度与传统制造中的零件精度概念类似,它包括形状位置精度、尺寸精度、表面质量等。

(1)形状位置精度。快速成型时可能出现的形状误差主要有扭曲、翘曲、圆度等。其中,扭曲误差是以成型制件的中心线为基准,测量出最大外径处的绝对、相对扭曲变形量。翘曲误差是以成型制件的底平面为基准,测量出最高上平面的绝对、相对翘曲变形量。圆度误差应沿成型制件的成型方向,选取一最大圆的轮廓线,测量其圆度。

(2)尺寸精度。由于各种原因,成型制件与三维CAD数据模型相比,在坐标轴的三个方向上都会产生一定的尺寸误差。为了测量出其尺寸误差,沿成型制件坐标轴的三个方向分别量取出其最大尺寸和误差尺寸,从而计算出绝对误差与相对误差数值。另外,一般情况下,快速成型设备说明书中注明的“制件精度”就是指成型制件外形尺寸的误差范围,此数据通常情况下是测量制造厂商所制得的测试件得出的数值。

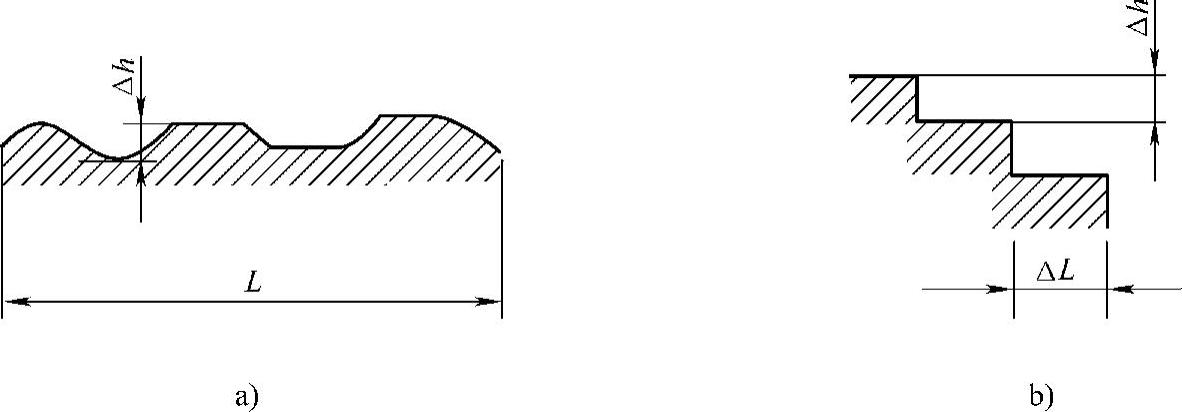

(3)表面质量。影响快速成型制件的表面质量的误差有波浪误差(见图6-31a)、台阶误差(见图6-31b)以及粗糙度。一般情况下,在成型制件打磨、抛光等后处理工艺进行之前测量出误差的数据。其中,波浪误差常常出现在成型制件表面的起伏、凹凸等不平之处,如图6-31a所示,以全长L上波峰与波谷之间的相对差值Δh来进行衡量。台阶误差通常情况下出现在自由曲面处。粗糙度是测量出原型制件各结构部分的侧面和上下表面之间的数值,同时取最大值。

图6-31 表面质量误差的波浪误差、台阶误差

a)波浪误差 b)台阶误差

(二)快速成型制件误差的形成机理及影响因素分析

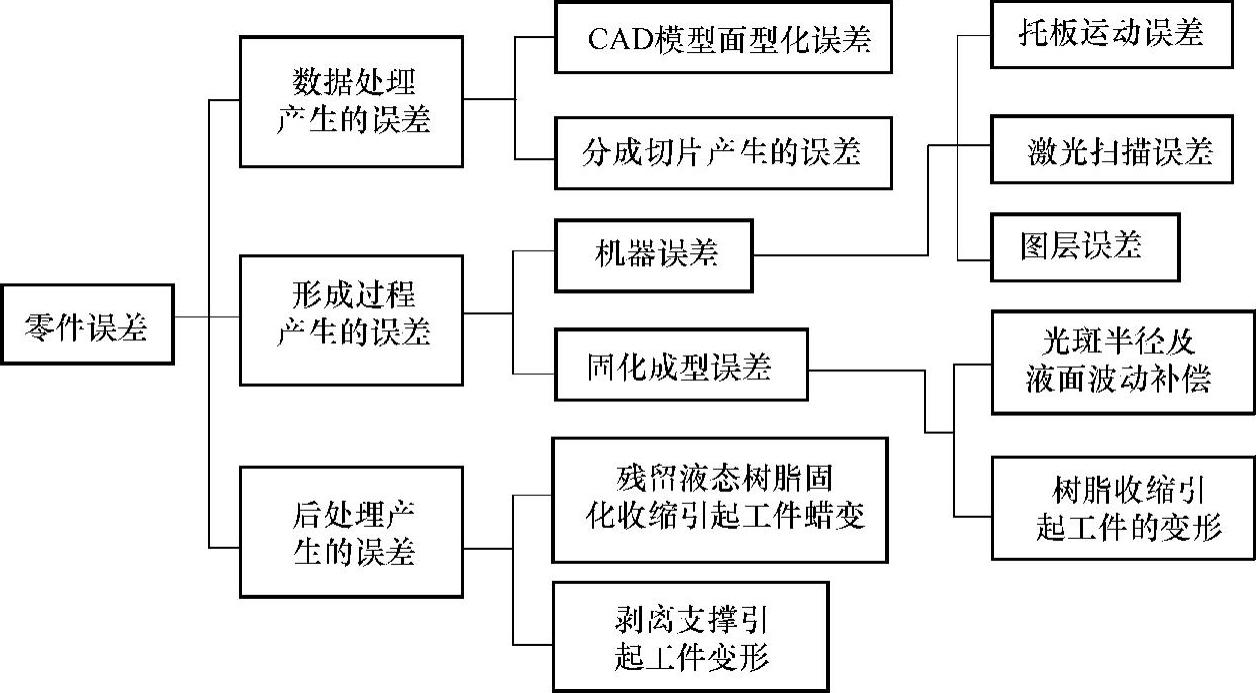

1.快速成型制件误差产生因素 RP技术原型制件的成型过程是从三维CAD数据模型转换成三维实体模型的过程。如图6-32所示是造成原型制件误差的主要几种因素。

图6-32 零件误差产生的主要因素

此外,快速成型技术所涉及的学科及领域较多,如CAD技术、机械工程技术、数字控制技术、光学等,并且各种因素的影响以及它们之间的相互影响都是极其复杂的,因此有必要对产生误差的一些因素进行进一步的研究与分析,其目的是在今后的RP工艺中尽量避免这些误差因素在RP技术成型过程中出现。

2.快速成型制件误差产生因素分析及消除方法 根据上面对零件误差产生因素的分类,下面对各种误差因素进行分析并找出减小或消除各种误差的途径。

进行三维CAD数据处理是快速成型关键的第一步,因此其数据模型的精度是影响快速成型制件精度的第一个因素。在进行三维CAD数据处理时产生的误差主要有以下两个:一个是对三维CAD模型进行三角网格化处理时产生的误差;另一个是对三维CAD数据在进行分层切片时产生的误差。

(1)对三维CAD模型进行三角网格化处理时产生的误差。在对三维CAD数据模型进行分层切片处理之前,先对三维CAD实体模型进行近似处理——三维网格化处理,即采用三角形面片的形式近似处理模型表面,将其转化成为RP工艺与设备所能接受的数据格式(如STL格式),以便进行后续的分层处理与快速成型。在STL的文件格式中,每个三角形面片都包含四个数据项、三个顶点坐标和一个法向矢量,因此三维CAD模型进行三角网格化后,其实体模型可看作是多个三角形面片的组合。

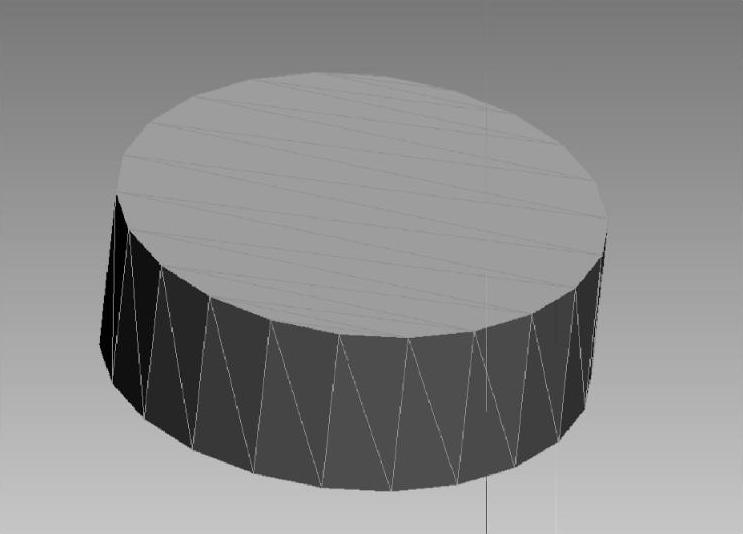

在三维CAD数据模型进行三角网格化处理的过程中,不可避免地会出现三维CAD数据中部分信息丢失的现象,从而导致误差的产生。如图6-33所示,在制作一圆柱体后进行三角网格化处理,当沿着纵向进行三角网格剖分时,若设定的曲面精度不高,那么可以看到网格化后的圆柱体几乎变成了棱柱体。

图6-33 进行三角网格剖分的一圆柱体(https://www.daowen.com)

如图6-33所示,这种三角网格化处理产生的误差会随着模型曲面的曲率增大而越发明显。消除这种误差的最佳方法就是直接从三维CAD数据模型生成RP技术直接能接受的数据格式,而不经过三角网格化的数据处理。

目前,RP技术几乎无法做到这点,所能做到的就是在对三维数据模型进行网格化处理的过程中尽可能减少此种误差因素对模型制件所造成的影响。具体办法是,在对三维CAD数据模型在进行三角网格化处理的格式转换过程中,通过经验恰当地选取系统中给定的近似精度参数值以减小这一误差。

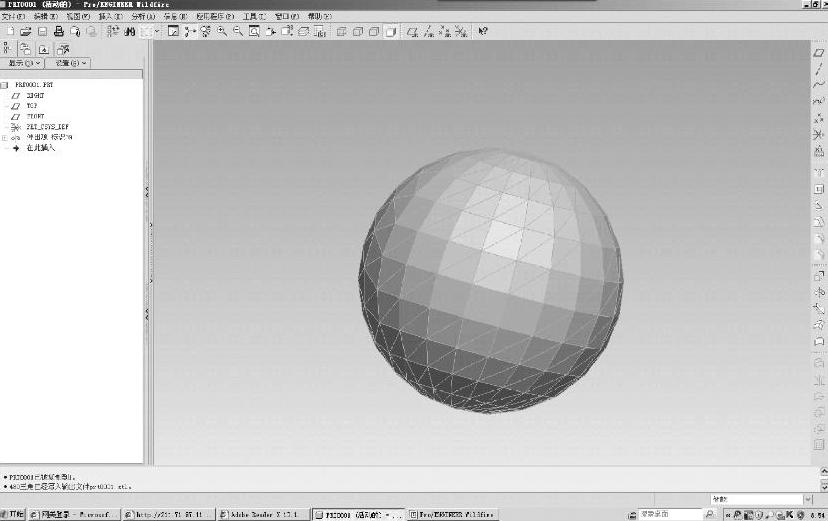

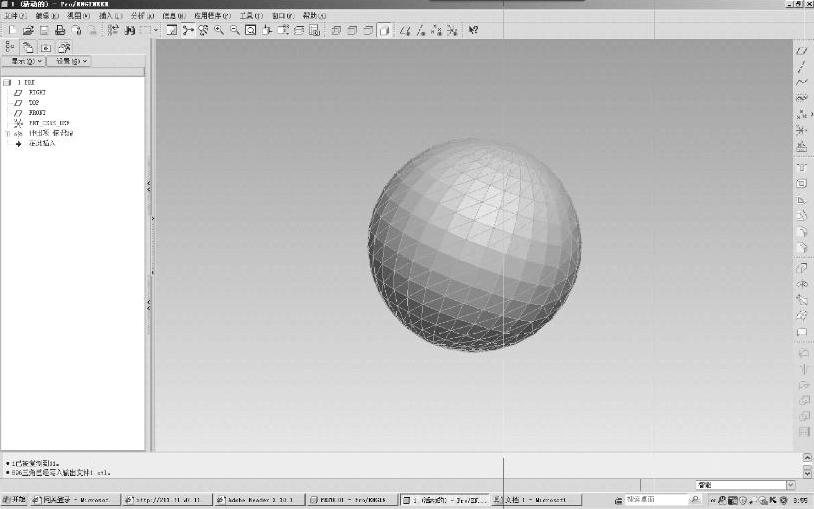

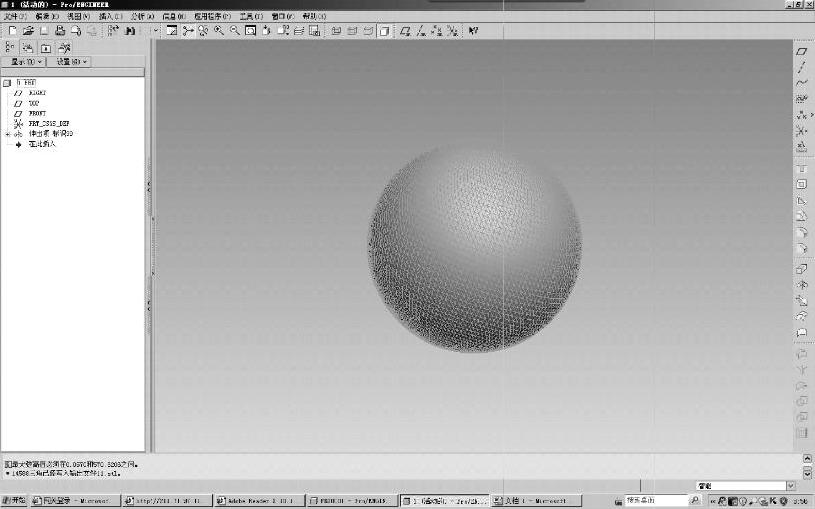

例如,在采用Pro/E三维造型软件进行三维实体模型的建模之后,再通过选定合适的弦高值作为逼近的精度参数。如图6-34~图6-36所示为采用Pro/E软件对三维模型的球体分别给定三个不同数值的弦高之后进行三角网格化剖分的外观效果图。

图6-34 弦高值为50.8mm(2in)时进行三角网格化剖分的球体外观效果图

图6-35 弦高值为25.4mm(1in)时进行三角网格化剖分的球体外观效果图

图6-36 弦高值为12.7mm(0.5in)时进行三角网格化剖分的球体外观效果图

(2)对三维CAD数据在进行分层切片时产生的误差。当三维实体模型在进行数据的三角网格化剖分,并且在选定了制作方向后,在对其进行快速成型之前,还需对其数据模型进行离散切片,以获取一层层截面轮廓的信息。切片的方向、厚度值的大小会对原型制件的表面精度、制作时间和成本有一定的影响。分层切片是将一系列垂直于模型制作方向的平行平面相截于经过三角网格化处理的实体模型所得到的一层层与实体模型相截的截面及其轮廓信息,每两平行面之间的距离即为切片的分层厚度。由于切片分层厚度的存在,就不可避免地破坏了实体模型表面的连续性,而且丢失了两切片层间的部分信息,从而出现原型制件形状和尺寸的误差。

在以后的成型以及后处理过程中也会产生误差,分别介绍如下:

(1)成型加工过程中产生的误差。成型加工产生的误差即一层层截面在快速成型制造与层叠加过程中所产生的误差。它主要包括原材料在成型中产生的误差、快速成型设备各主要部件在工作过程中形成的误差等。原材料在成型中产生的误差主要包含以下内容:原材料在发生形态变化时产生的误差、内应力使成型制件产生翘曲变形、叠层高度的累积误差与错位误差等。

(2)成型制件在后处理过程中产生的误差。通常情况下,快速成型制件在从成型设备上取下后,还需要进行一些必要的后处理工序,如进行剥离支撑、修补、打磨、固化、抛光等后处理。后处理过程中产生的误差原因主要有以下几种:去除支撑材料时可能会影响成型制件的表面精度与表面质量;有些烧结后处理会引起工件形状和尺寸的误差;修补、打磨、抛光也会影响成型制件的尺寸及形状精度。

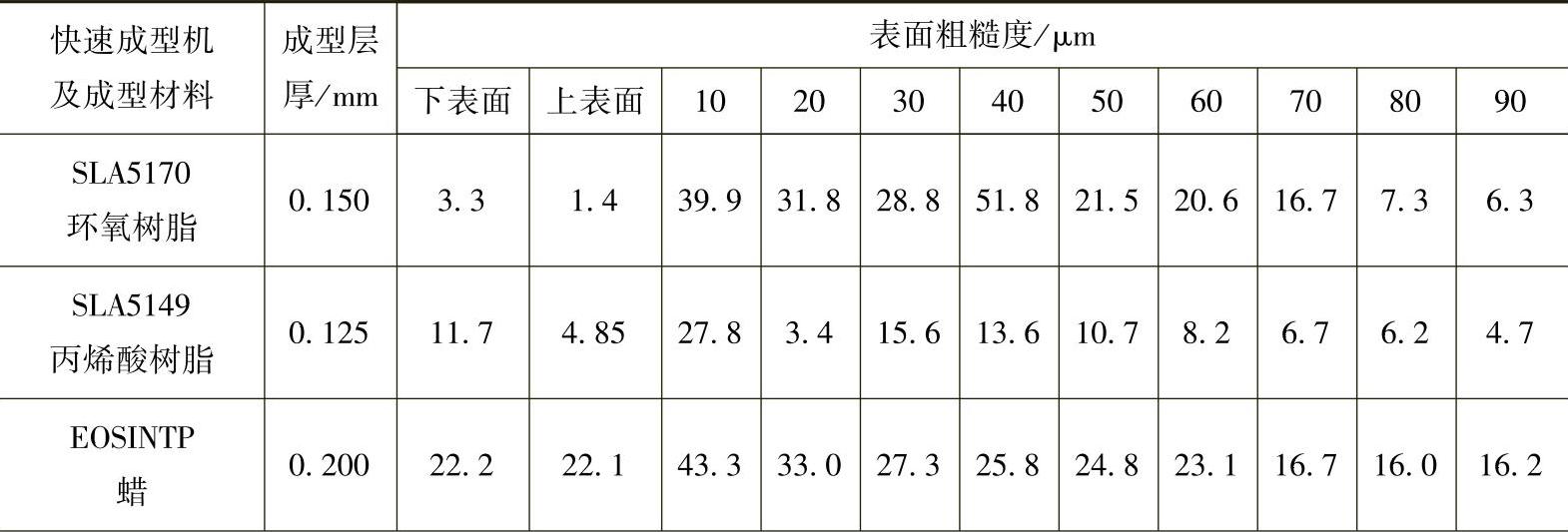

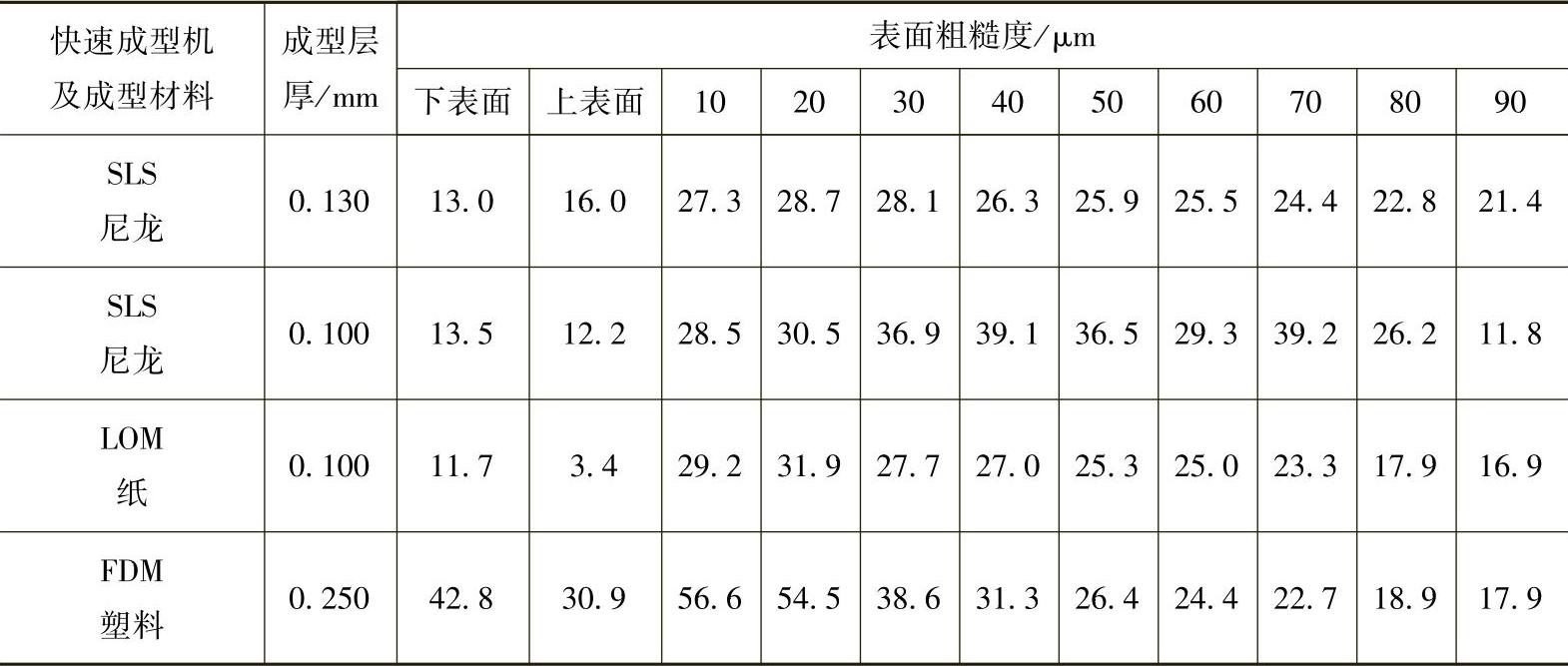

3.快速成型制件的表面粗糙度

表6-1列出了不同快速成型设备制作的模型制件的平均表面粗糙度值。从表中可以看出,不同的RP技术所制作的快速成型制件的表面粗糙度值不同,FDM模型制件的表面粗糙度值最大,SLA模型制件的表面粗糙度值最小。此外,模型表面倾斜度较大,其表面粗糙度值就越小。

表6-1 不同快速成型制件的平均表面粗糙度值

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。