快速成型的参数较为复杂,各参数之间又互相制约,若设置的不恰当,会对模型的成型速度和表面质量产生很大影响。下面以FDM成型技术为例,介绍几个主要参数在快速成型过程中的选择原则。

(一)轮廓线宽

层片上轮廓的扫描线宽度。成型过程中,丝束在经过小孔挤出时,从喷嘴喷出的丝具有一定的宽度,即在出口区域存在“膨化现象”,从而造成填充轮廓路径时的实际轮廓线超出理论轮廓线一些区域。在实际工艺过程中挤出丝的形状、尺寸受到喷嘴直径(d)、分层厚度(δ)、挤出速度(ve)、扫描速度(vf)等诸多因素的影响。如果不考虑材料的收缩因素,则挤出丝的丝宽W为

W=(veπd2)/(4vfδ)

由上式可见,如果扫描速度(vf)不变,则随着挤出速度(ve)增大,丝宽W逐渐增大。而当挤出速度大到一定程度时,挤出丝就会黏附于喷嘴的外表面,从而造成不能正常进行出丝加工。这就是我们在前面提到的扫描速度要与挤出速度相匹配的原则。同时,挤出丝的丝宽W应根据成型件的成型质量进行调整,根据经验,一般设置为喷嘴直径的1.3~1.6倍。

(二)扫描次数

扫描次数为层片轮廓的扫描次数。后一次扫描轮廓沿前一次扫描轮廓向内偏移一个轮廓线宽。因此,若成型件不需再做如打磨之类的后处理,可以降低扫描次数为1次,这样能大大提高模型的成型速度。

(三)水平角度

水平角度为设定能够进行孔隙填充的表面的最小角度(表面与水平面的最小角度)。当层片与水平面角度大于该值时,可以孔隙填充;小于该值时,则按填充线宽进行标准填充(以保证表面密实无缝隙)。水平角度的值越小,标准填充的面积就越小,但若过小的话会在某些表面形成孔隙,影响成型件的表面质量。根据多次实验结果,水平角度一般设为45°左右。

(四)扫描路径与填充路径的合理选择

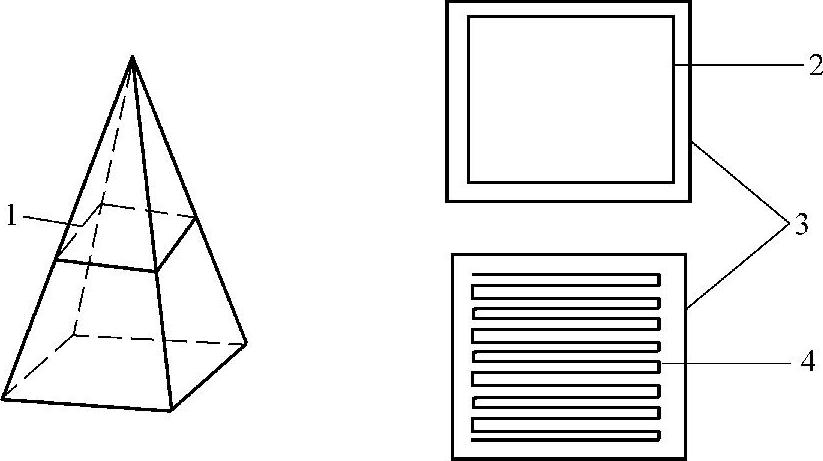

对二维轮廓扫描的目的是为了获得较好的表面精度,轮廓扫描路径是通过喷丝宽度、轮廓偏置补偿激光光斑等生成的。图6-25所示为经RP技术处理,零件三维模型分层处理后得到的某一二维截面轮廓。每层片截面轮廓的扫描路径包括填充扫描以及轮廓扫描,因此生成的轮廓扫描路径有可能会发生相交的现象。此时若不进行有效处理,就有可能生成错误的加工路径,或无法生成填充扫描路径,最终会严重影响零件整体外形的成型质量。

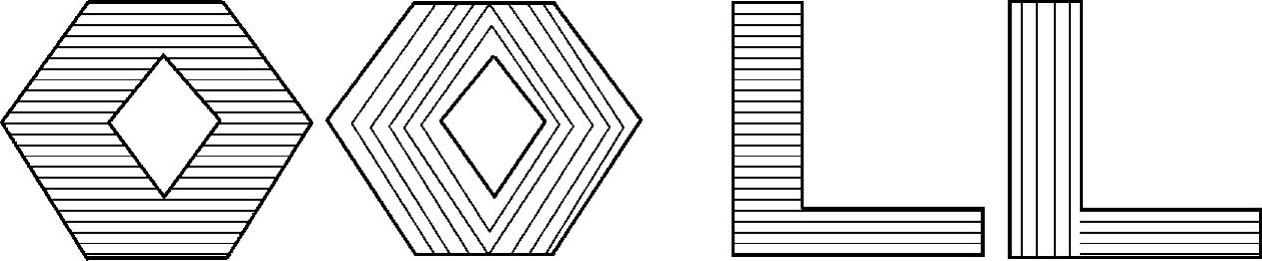

在快速成型过程中,喷头常用填充路径的方式主要有单向扫描、多向扫描、十字网格扫描、沿截面轮廓偏置扫描、Z字形扫描等,如图6-26所示。在模型的实际加工当中,应综合考虑各方面因素,恰当地选择填充路径的方式。

图6-25 截面轮廓的加工路径

1—分层平面 2—轮廓扫描 3—截面轮廓 4—填充扫描(https://www.daowen.com)

图6-26 常用的几种填充路径形式

(五)填充间隔

填充间隔对成型速度也有着很大的影响。对于壁厚的成型件,为提高成型速度,可在其内部采用孔隙填充的方法,即相邻填充线之间有一定的间隔。对于壁薄的成型件,只能采取无间隔填充线进行填充,以保证所制作的模型具有一定的强度。

(六)支撑间隔

为提高加工速度而又不影响表面质量,在距离产品模型较远的支撑部分,可采用孔隙填充的方式,这样做的同时也减少了支撑材料的过多使用。支撑间隔的经验值一般选为4mm。

(七)表面层数

表面层数为支撑的表面层数。为使成型件具有较高的成型表面质量,需采用标准填充,也即将表面层数设定为进行标准填充的层数,一般为2~4层。

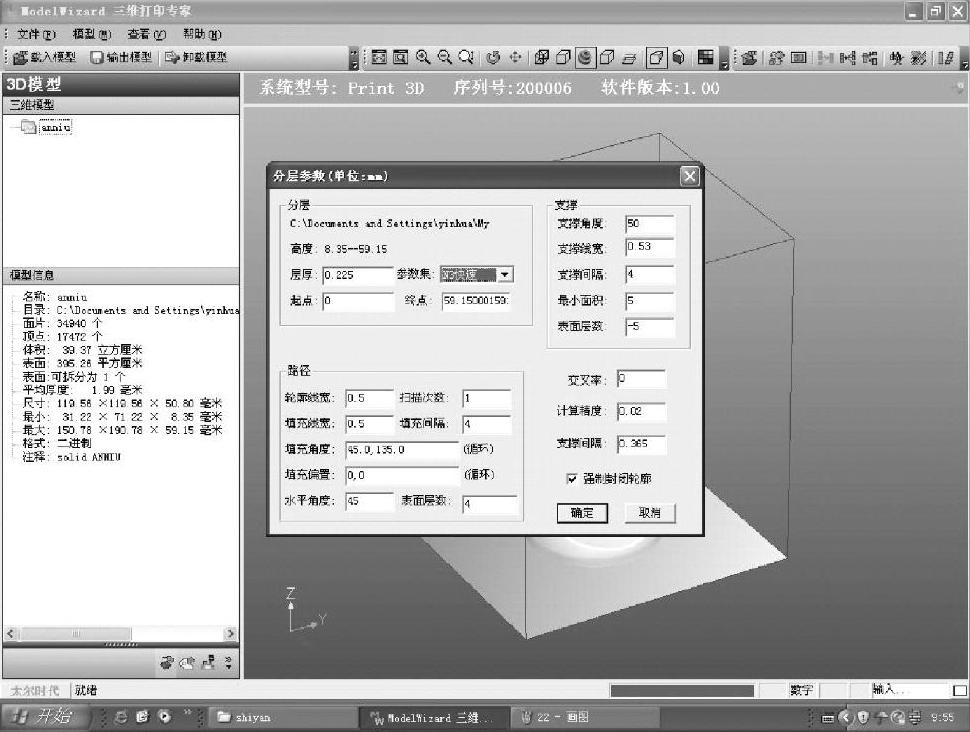

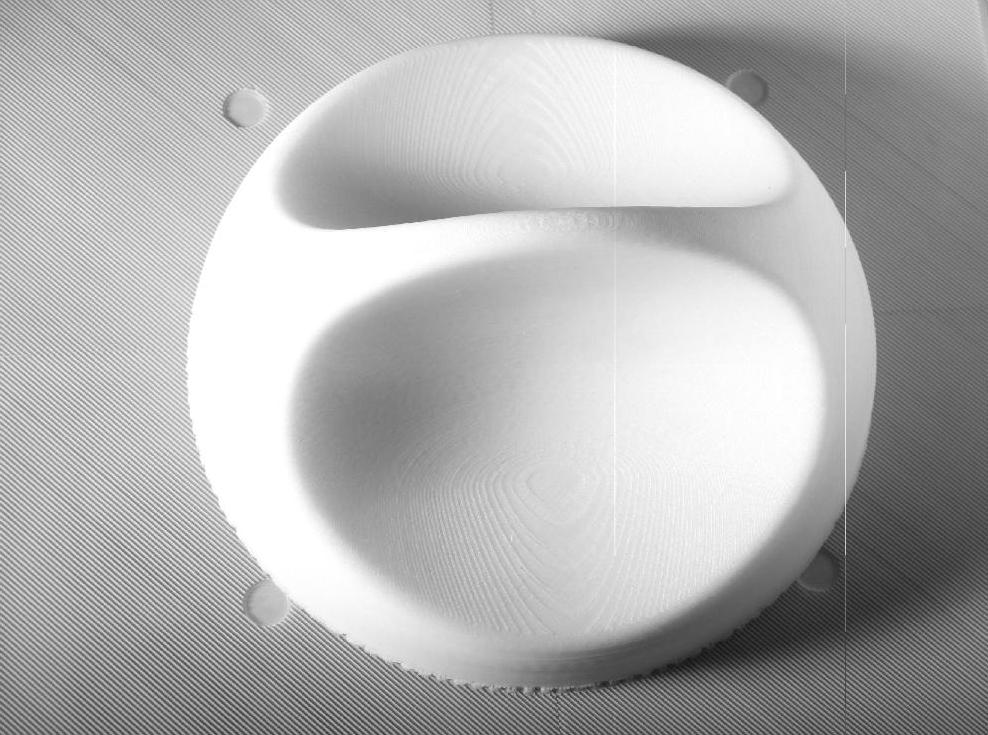

根据以上几个主要参数的选择依据,将制作按钮的各个参数合理地进行选择,如图6-27所示。图6-28所示为最终制作出的、较为光滑的按钮模型。

图6-27 制作按钮的各主要参数的合理选择

图6-28 采用FDM技术制作出的按钮模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。