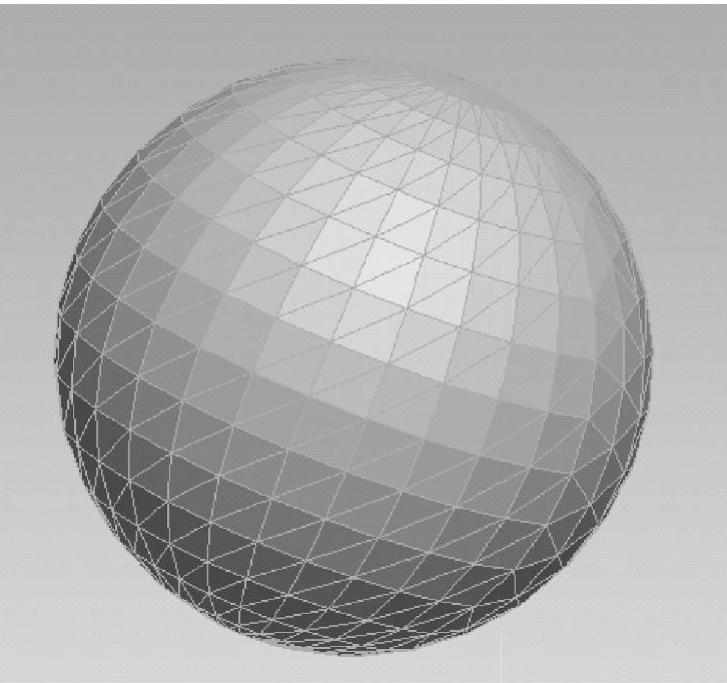

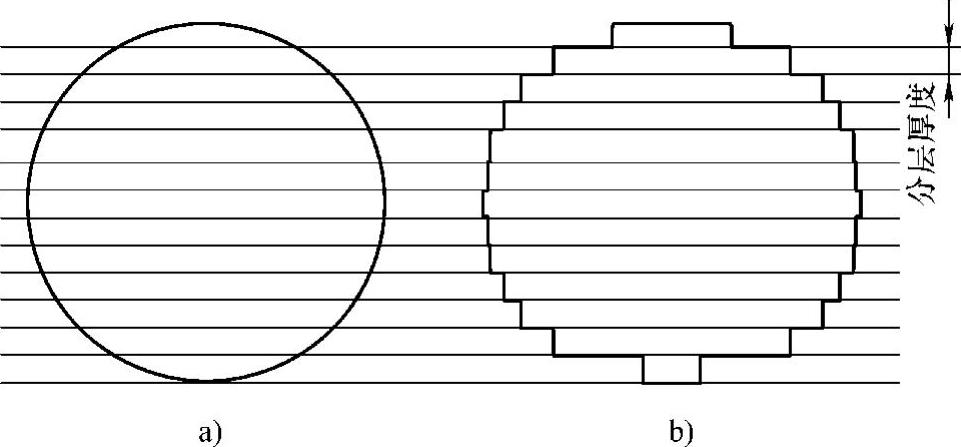

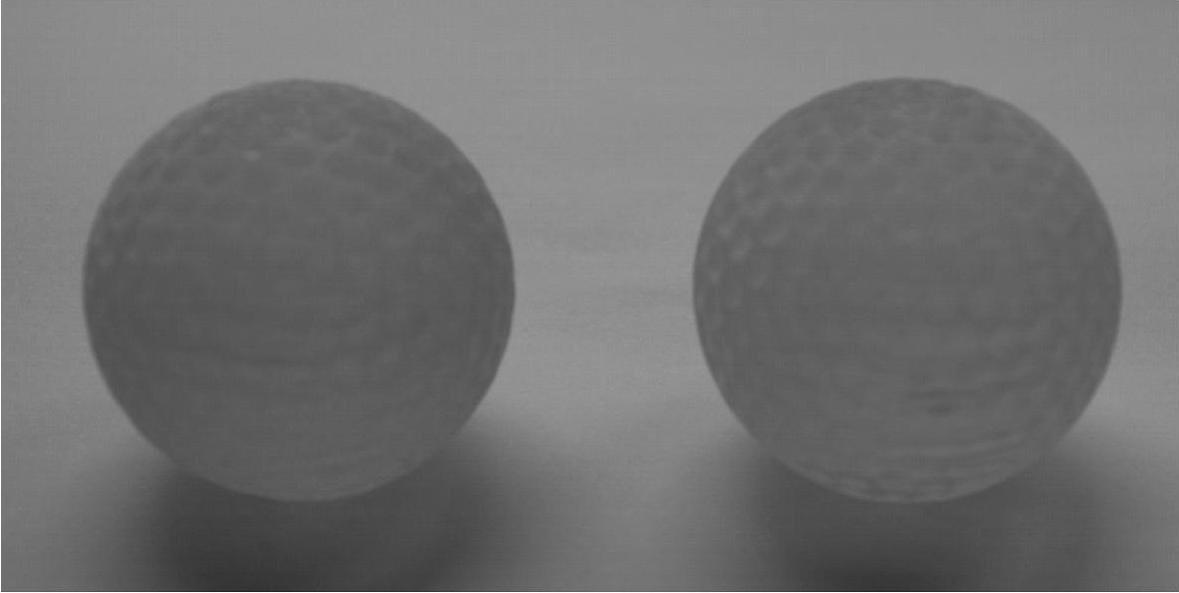

由快速成型过程可知,RP的成型过程就是将具有相同厚度的一层层二维截面逐层堆积叠加,最终形成一个三维实体产品或模型。图6-16所示为一个经表面三角网格化后的三维球体模型。图6-17a和图6-17b所示分别为球体在分层处理前后沿着高度方向进行剖切的剖面图形。从图6-18所示的球体快速成型制件中可以看出,原型制件在进行RP加工完毕后,表面会出现类似缩小了的梯形台阶,即阶梯效应,这种阶梯效应会直接影响到成型制件的表面质量,若成型制件的分层处理不当,有时会影响到成型制件的结构强度。

图6-16 三角网格化后的三维球体模型

图6-17 球体模型分层剖面图

a)分层前的剖面图 b)分层后的剖面图

图6-18 球体的快速成型制件(PVC材质)

因此,如何合理地设置支撑结构,是RP技术较为重要的工艺内容之一。以下几方面为在进行RP支撑结构设计时需考虑的内容。

(一)分层厚度的合理设定

二维层片的分层厚度越小,精度就越高,分层所造成的阶梯效应就越不明显,但模型制作的成型时间相应地也会越长。因此,分层厚度的选取原则,可根据产品制件最终的表面质量与精度、制作效率等多方面因素综合考虑,当前,RP技术分层层厚的设定范围一般都在0.05~0.5mm之间进行选择,这就需要设计者根据具体情况,结合上述因素进行多方面因素综合考虑。图6-19、图6-20所示为鼠标模型在选择层厚分别为0.3mm、0.15mm时制作的FDM模型。从以下两图中也可以看出,层厚越小,台阶现象就越不明显,但加工制作时间几乎增加一倍。

图6-19 层厚为0.3mm时的鼠标FDM模型

(https://www.daowen.com)

(https://www.daowen.com)

图6-20 层厚为0.15mm时的鼠标FDM模型

(二)分层方向的合理选择

经研究RP各种技术得知,在RP技术的成型过程中,只有那些与分层方向平行的零件表面才不会出现阶梯效应。因此,在选择分层方向时,应将一些极为重要的、精度要求高的成型表面放置在与分层切片方向平行的方向上,而将那些不重要的零件表面放置在与分层切片方向垂直的方向上。

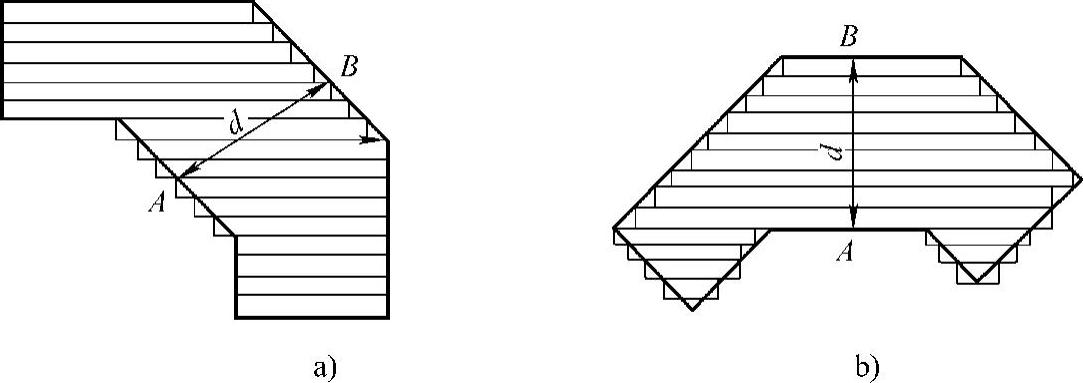

在图6-21a中,倘若需要成型制件的A、B表面的质量与尺寸精度大大提高,可将模型逆时针旋转至A、B表面为水平方向,如图6-21b所示。这样加工出来的模型保证了A、B表面的质量与尺寸精度,但其他表面特征的精度就会相对下降。

图6-21 A、B表面的摆放原则

a)A、B表面随意摆放 b)A、B表面水平摆放

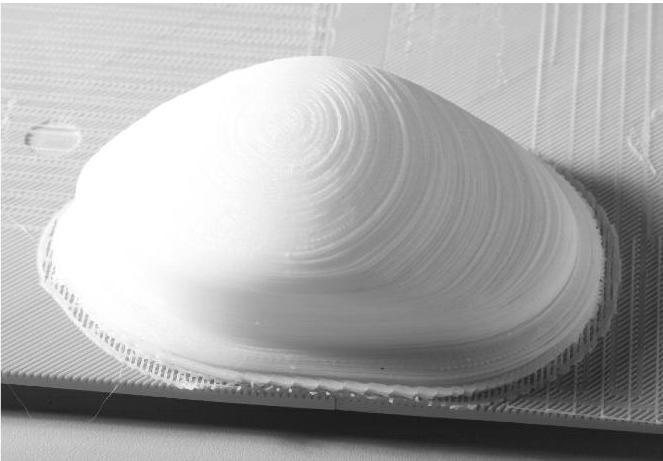

(三)自定义分层的设想与应用

目前,几乎所有的RP技术系统都采用等厚的切片分层方法,这种分层方式较为死板,若能根据所需设计的产品模型的外观几何特征来决定切片分层的层厚,即在产品外形要求成型精度高的部位采用较小的切片分层厚度,以减少阶梯效应,保证成型制件的表面精度,而在产品外形要求成型精度不高的部位采用较大的切片分层厚度,这样能有效地缩短成型时间而又能保证成型制件的成型精度要求。图6-22所示为球体的两种分层方法。在球体的上顶部位采用定义分层方法,可保证球体顶部的表面精度与表面质量。

图6-22 球体的两种分层方法

a)等厚分层 b)自定义分层

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。