(一)零件分割拼合

当零件的结构复杂,成型制件内部支撑结构无法去除或成型零件的尺寸太大超出快速成型设备的工作范围时,在快速成型之前必须先对零件的三维CAD数据模型进行数据的分割,即将零件CAD模型分割成若干块。最好是从整体上进行分块布局,具体根据零件的几何特征和组合特点,并结合快速成型设备的工作范围确定分割块的数目,待每一块都快速加工完毕后,再组装成一个整体模型。

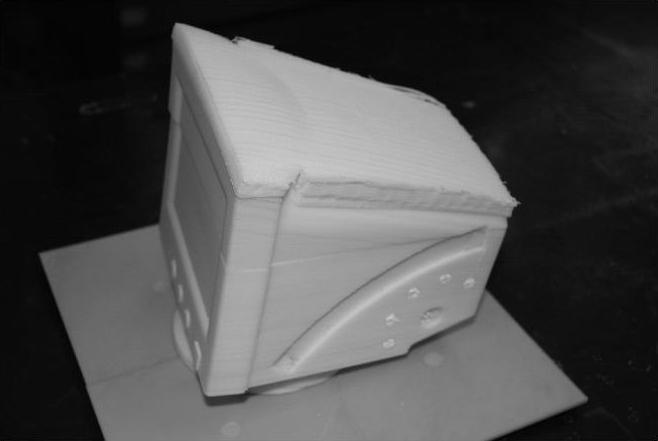

图6-14 显示器FDM草模型

图6-14所示为分块并进行组装的显示器FDM草模型。采用FDM成型设备制作原型时,由于显示器的内部结构较复杂,完成FDM快速成型后,原型制件的内部支撑很难取出,因此在制作前要进行模型的分割,待成型结束将各块再组合在一起。各子块型变形量很小,拼合及后固化都很顺利,面板各尺寸和表面均符合精度要求,而且表面光顺性很好,粘结好后无明显拼接痕迹。

(二)模型制件支撑的合理设计与去除

RP技术在加工一些特殊形面,尤其是特殊曲面的零件时,在进行层层堆积的成型过程中有时必须要设计支撑结构,其目的是在加工过程中固定模型制件。在有些快速成型技术中,如LOM技术、3DP技术、SLS技术等,都可以自动地为后续层形成支撑结构,其支撑是在加工过程中自动生成的。而另一些快速成型技术,如FDM技术、SLA技术等,就必须人为地合理的设计与添加支撑结构,否则在快速成型过程中,当上层截面面积大于下层截面面积时,上层截面中多出来的部分材料会由于无支撑结构悬浮在空中,有时可能会出现多出的截面部分发生塌陷或变形现象,从而最终影响原型制件的成型精度。因此,为了固定模型中的悬垂部分结构,需根据RP技术各自的特点和工艺参数,进行支撑的合理设计与添加,才能使这些快速成型工艺顺利进行。

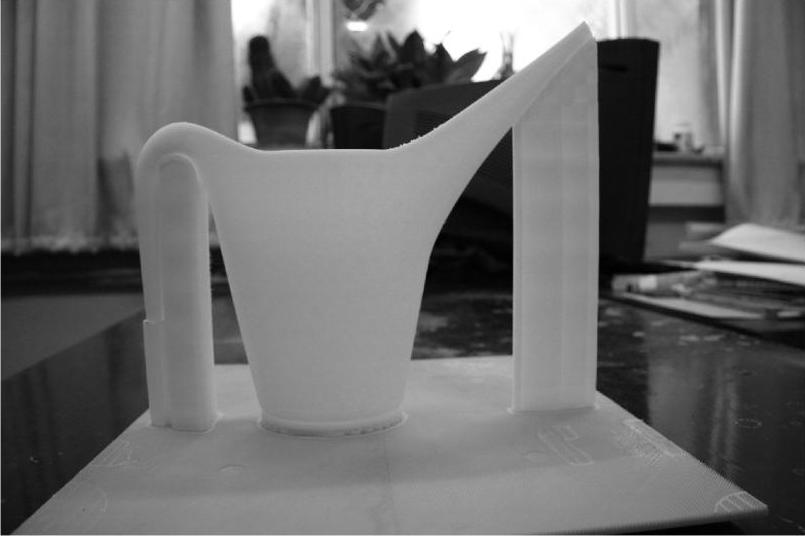

图6-15所示为采用RP技术中的FDM工艺设备制作的浇花用杯子,在其把手与杯口处,都设计与制作了支撑结构。设计与制作支撑结构时需考虑如下因素:(www.daowen.com)

图6-15 浇花用杯子与其支撑结构

1.易于去除支撑 当RP原型加工完后,就需将支撑与模型分离开来。若原型制件与支撑结构粘结过紧,在支撑的去除时就有可能影响或损坏原型制件的表面,从而影响到原型制件的表面质量与成型精度。通常情况下,支撑结构与原型制件的结合部分要尽可能的小,这样较容易去除。因此,在能保证模型制件支撑的情况下,应尽可能地设计较小的支撑结构以便易于去除。目前,有些FDM技术能采用水溶性支撑材料,即待模型成型完毕后,将含有支撑结构的原型制件置于水或其他溶剂中,支撑材料可以自我溶解,因而支撑结构就被方便地去除了。

2.缩短支撑结构的加工时间 目前,RP技术相比传统加工技术的优势之一就是成型的速度快,若其支撑加工要消耗很长的时间,那么RP制件的成型时间就要相应延长。因此,在满足支撑作用和强度的情况下,应尽可能设计较小的支撑结构或加大支撑扫描的间距,这样不但能减少支撑的成型时间,还可以节约成型用的支撑材料。

现在,有些FDM技术采用双喷头成型机,即一个喷头喷出的丝束是用来加工模型制件,另一个喷头喷出的丝束用来加工支撑材料,但缺点是两个喷头不能同时工作。若设计成两个喷头同时工作的话,则基本能省去支撑结构的制作时间。

3.提高支撑的强度和稳定性 在设计支撑结构时,不但要考虑支撑的易于去除、缩短支撑结构的加工时间,还要考虑支撑结构是否能满足原型制件的稳定性,即支撑必须要保证有足够的强度和稳定性。若支撑的强度不足以支撑原型制件,则很可能会造成制件的坍塌变形,从而会影响到原型制件的精度和表面质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。