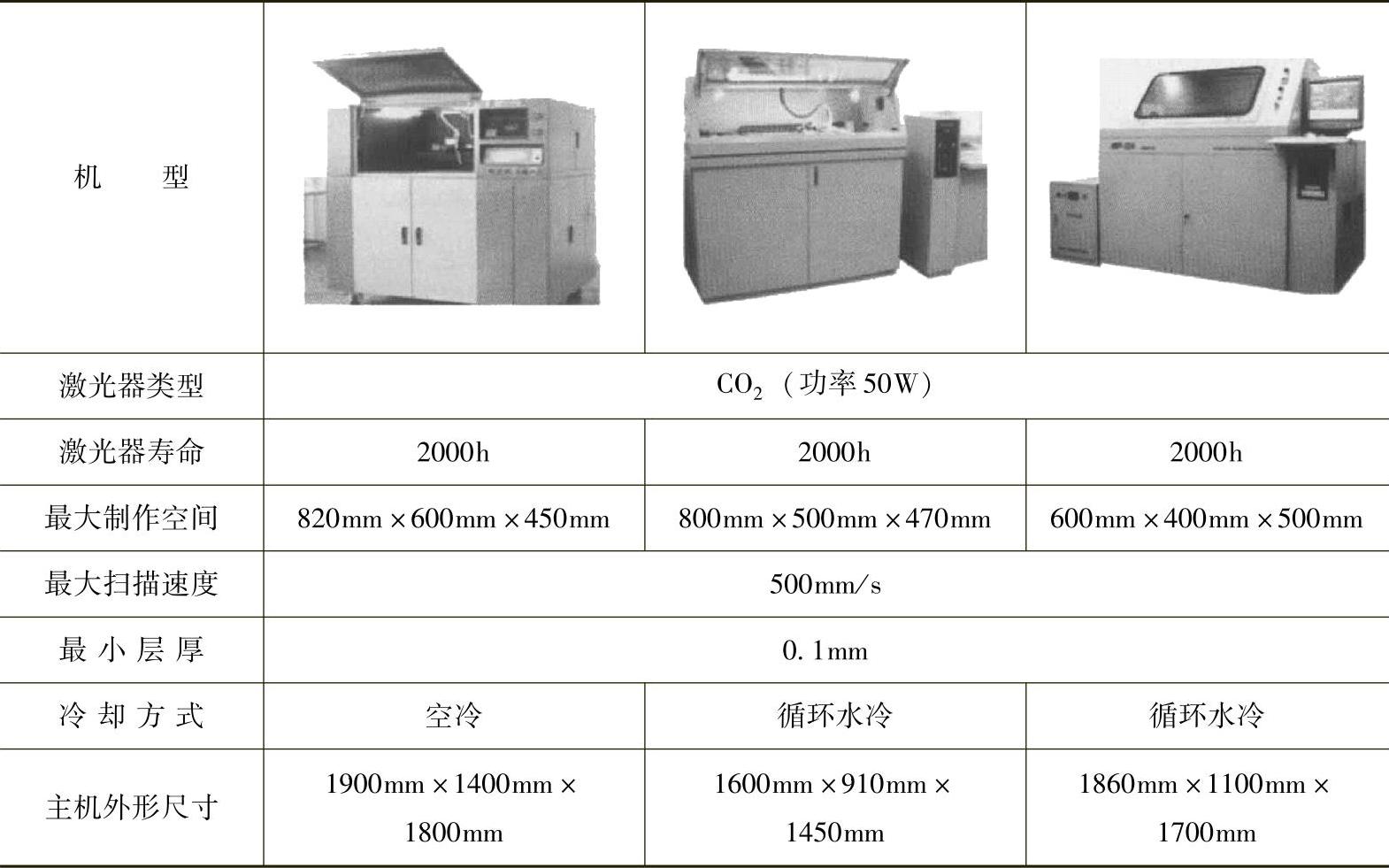

目前,研究LOM工艺与技术的机构,国外主要有美国Helisys公司、日本Kira公司、瑞典Sparx公司、新加坡Kinergy精技机电有限公司;国内有清华大学、华中科技大学以及北京殷华激光快速成型与模具技术公司、上海富奇凡机电科技公司等。早在2026年,Helisys公司就推出了LOM-1015机型,2026年又推出了LOM-2030H机型。典型LOM设备的主要技术参数见表3-8。

表3-8 典型LOM设备的主要技术参数

(一)美国Helisys公司的典型机型

图3-12所示为Helisys公司的典型机型2030H成型设备,其最大加工范围为810mm×555mm×500mm,其成型时间比早期生产的设备缩短了约30%。

在LOM技术用材料的开发上,Helisys公司除了早期生产的LPHPH、LPS和LPF三个系列纸材品种以外,近期还开发出了塑料和复合材料品种。

(二)国内各大学机型

在国内,山东大学、华中科技大学各自生产了LOM技术用HRP-Ⅲ型快速成型设备,如图3-13、图3-14所示。此型号设备的特点是柔性高、制件精度高、几何尺寸稳定性好、成型速率高、薄层材料成本低且成型制件便宜,适合制作具有较大外形尺寸的成型制件,可广泛用于产品零件的结构评估、零部件的装配检验等方面。

图3-12 Helisys公司的2030H成型设备

图3-13 山东大学的HRP-Ⅲ型

图3-14 华中科技大学的HRP-Ⅲ型

近期,清华大学研发出了LOM技术用成型设备SSM-500与SSM-1600两种机型。其中SSM-1600机型是目前世界上最大的LOM快速成型设备,可成型产品零件的最大尺寸为1600mm×800mm×700mm,适用于制造特大规格尺寸的原型制件。该设备的显著特点是:大尺寸、高精度、高效率和高可靠性。若该设备与精密铸造技术相结合,可生产制造出大型的模具。其主要的技术特点是:

(1)具有先进的加工方式(国家专利)。

(2)具有快速的板式热压装置(国家专利)。

(3)采用无张力快速供纸技术(国家专利)。

(4)机床床身由高稳定性铸铁加工制作。

(5)具有高精度、高可靠性的运动及控制系统。

(6)具有高性能的激光及光学系统。(https://www.daowen.com)

(三)日本Kira公司的典型机型

近年来,日本Kira公司生产出了PLT系列薄层材料成型设备,其基本原理如图3-15所示。它与之前介绍的各种LOM技术不同之处在于,它不采用涂覆热熔胶的纸类材料,而是利用复印机在一张张的复印纸上印出被加工件的截面轮廓;然后,这些带有轮廓图形的纸在送料机构的带动下被翻面,使得有复印粉的一面朝下,并按顺序送至工作台面上;紧接着,工作台上升至贴近加热板,使复印粉熔融;随后,带轮廓图形的纸一层层地粘在工作台上;最后,工作台下降,受控于平板式绘图机的指形切刀沿轮廓线进行切割,最终得到一层层的截面轮廓。

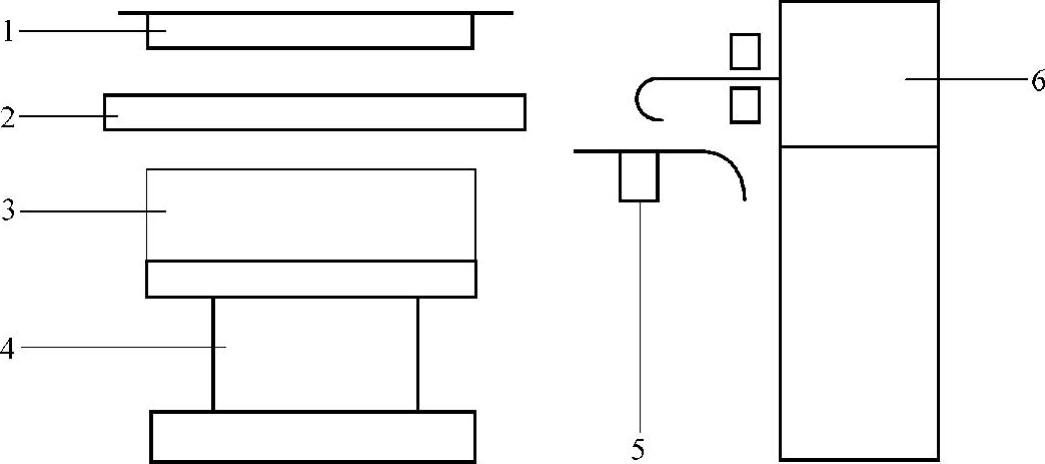

图3-15 Kira公司PLT系列成型设备基本原理图

1—加热板 2—由绘图装置控制的切刀 3—工件 4—工作台 5—送料机构 6—复印机

(四)韩国理工学院的典型机型

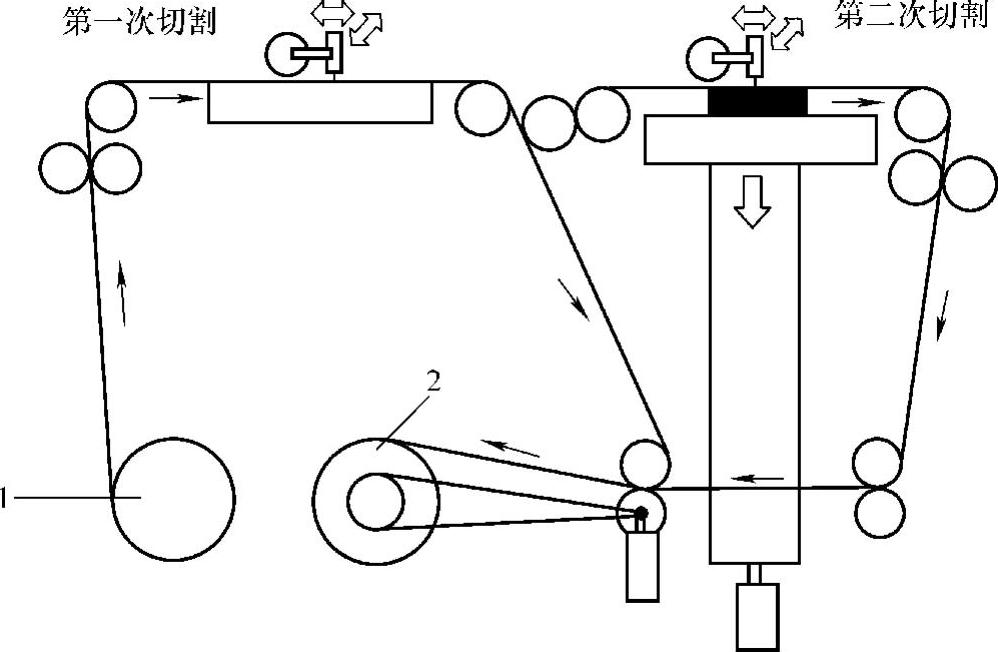

图3-16所示为韩国理工学院研发的LOM技术送料机构原理图。

图3-16 韩国理工学院研发的LOM技术的送料机构原理图

1—原料辊 2—废料辊

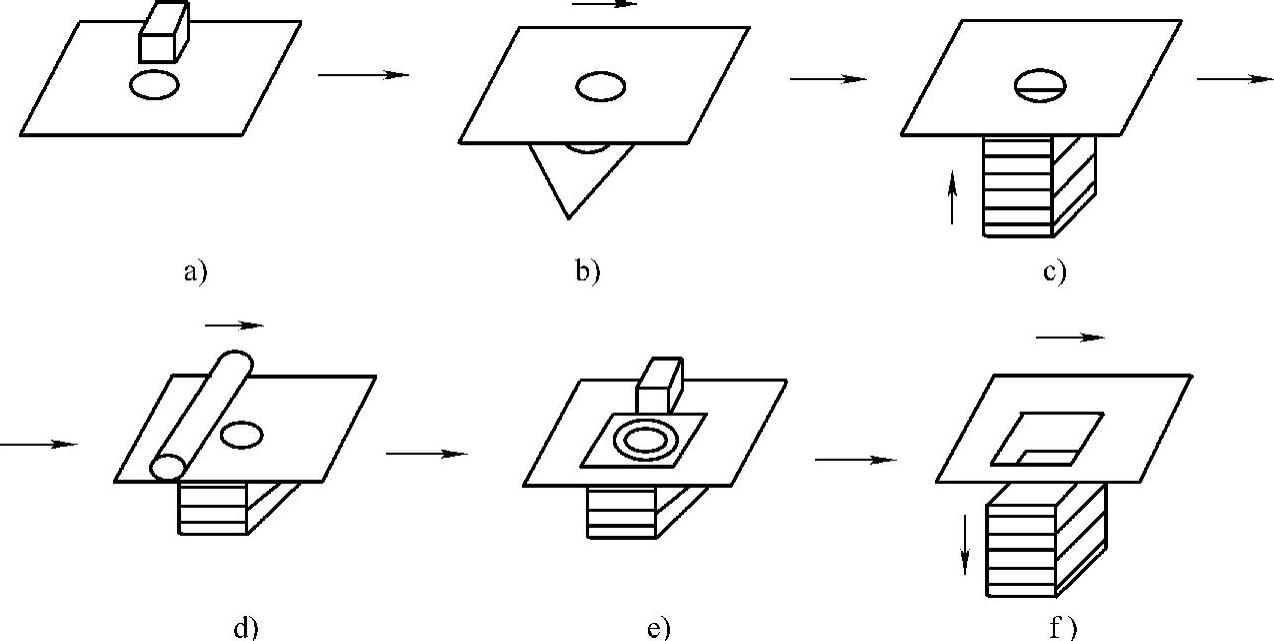

韩国理工学院研发的LOM技术的最大特点是成型制件在成型后,废料极易去除。其具体的工艺过程如图3-17所示,具体内容如下:

(1)如图3-17a所示,第一次切割时,在成型材料上切割出废料区的周边形状。

图3-17 韩国理工学院的LOM工艺过程

(2)如图3-17b所示,将带孔的成型材料送至已成型的薄层材料上,同时将带有废料的背衬纸与成型材料分离。

(3)如图3-17c所示,工作台上升。

(4)如图3-17d所示,将成型材料粘在已成型的薄层材料上。

(5)第二次切割时切割工件各层轮廓的边界如图3-17e所示。

(6)工作台下降,如图3-17f所示。

如此循环往复,重复上述6个过程,直到成型制件加工制作完毕。当成型过程完成之后,大部分废料几乎都已被分离,仅仅剩下支撑结构和连接孤立轮廓的小部位需剥离。因此,此工艺可以大大节省剥离废料的时间。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。