SLS成型技术所使用的材料是微米级的粉末材料。当材料成型时,在事先设定好的预热温度下,先在工作台面上用辊筒铺一层粉末材料;在激光束的作用下,按照成型制件的一层层截面轮廓信息,对制件的实心部分所在的粉末区域进行扫描与烧结,即当粉末的温度升至熔点时,粉末颗粒的交界处熔融,进而相互粘结,逐步得到烧结的各层轮廓。在非烧结区的粉末仍然呈松散状态,可作为加工完毕的下一层粉末的支撑。

在各种RP技术中,SLS成型技术是近年来人们研究与开发的一个热点,其成型制件的主要特点是:

(1)成型制件可直接加工制作成各种功能制件,如用于结构验证和功能测试,或可直接装配样机。

(2)SLS成型技术用粉末材料多样化,不同材料加工的成型制件有不同的物理性能,可满足不同场合的需要。

(3)SLS成型制件可直接用于精密铸造用的蜡模、砂型、型芯。

(4)SLS成型技术不需要单独制作支撑,原材料利用率高。

(5)采用SLS成型技术制作出来的原型制件可快速翻制成各种模具。

(一)SLS成型技术用材料的性能特点

SLS成型用材料的性能对激光烧结的工艺过程、成型精度和成型制件强度都有很大影响。

1.良好的烧结成型性能 无需特殊工艺,就可快速、精确地加工出原型制件。

2.良好的力学性能和物理性能 对于直接用于功能零件或模具的原型制件,其力学性能和物理性能(如热稳定性、导热性、加工性能、强度及刚性等)需满足使用要求。(www.daowen.com)

3.便于后处理 原型制件还需进行一些后处理工序,因此后续工艺的接口性要好,以便快捷地进行后处理。

(二)SLS成型用材料对成型工艺的影响

1.热塑性材料对成型工艺的影响 SLS成型用热塑性材料主要包括塑料及其与无机材料或金属的复合材料,如覆膜砂、覆膜陶瓷和覆膜金属等。一般的成型样件和精铸熔模常使用热塑性材料。

热塑性材料可分为晶态和非晶态两类。通常情况下,由于非晶态热塑性塑料从熔融状态到固态的转变过程中没有结晶,收缩率较低,故成型工艺容易控制。近年来,北京隆源自动成型有限公司、中北大学(原华北工学院)等国内几家研究SLS成型工艺与技术的单位研发出的有机ABS、PS等,都属于非晶态的高分子材料。

晶态热塑性材料的特点是材料本身的模量和强度都较高,而且在熔点以下粉末颗粒不会粘结,故易于控制材料的成型温度,可以获得较高密度的成型制件。但是结晶类原材料也有缺点,即当它从熔体到固体转变时存在着结晶相变,材料在成型时收缩变形大,因此必须降低结晶类原材料的收缩率。目前,已使用的结晶类成型材料仅限于尼龙及共聚尼龙两种类型。然而,结晶类成型材料具有较高的韧性和强度,因此其发展空间较大。

2.热固性成型材料对成型工艺的影响 SLS成型用热固性成型材料的成型过程是:在激光的热作用下,材料各分子间发生交联反应,致使粉体颗粒彼此粘结。最常用的热固性材料是酚醛树脂和环氧树脂。通常情况下,此类材料作为粉末颗粒间的粘结剂使用,因此树脂颗粒在母体材料表面的包覆状态、熔化黏度以及反应时间等是影响成型制件强度的关键因素。

采用热固性树脂材料成型的优点是尺寸稳定、原型制件变形小且价格低廉;缺点是其固化反应时间通常高于激光扫描的停留时间,并且有时会出现在原型制件成型后某些地方还未充分反应的现象,因此原型制件的初始强度一般都较低,必须进行后期的固化等后处理工艺。目前,使用较成熟的是树脂砂热固化成型材料,它可用于成型铸造的型壳和型芯。

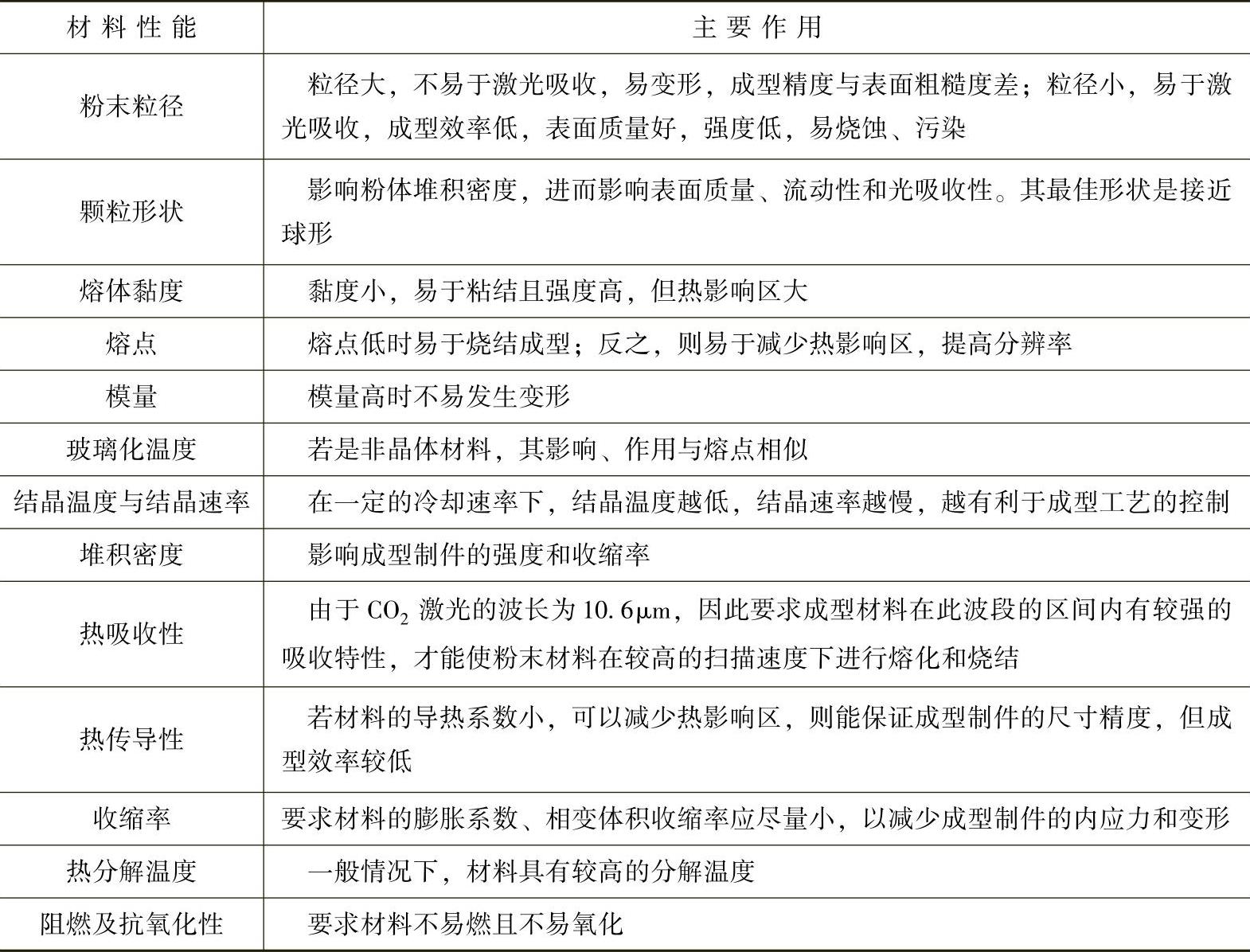

SLS成型用材料的性能对成型过程的影响见表3-4。

表3-4 SLS成型用材料的性能对成型过程的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。