【摘要】:图2-74 BPM成型原理图2-75 PCM工艺原理图a)CAD模型 b)CAD铸型 c)CAD分层 d)表层铺砂 e)喷涂树脂粘结剂 f)喷涂催化剂 g)造型完毕 h)清除干砂 i)浇铸 j)铸件无模铸型制造技术是由清华大学激光快速成型中心研制成功的,并将该项技术应用到了传统的树脂砂铸造工艺中。与传统的铸型制造技术相比,PCM技术具有很大的优越性,它能使铸造过程高度自动化和敏捷化,大大降低工人的劳动强度,使设计、制造等约束条件大大减少。

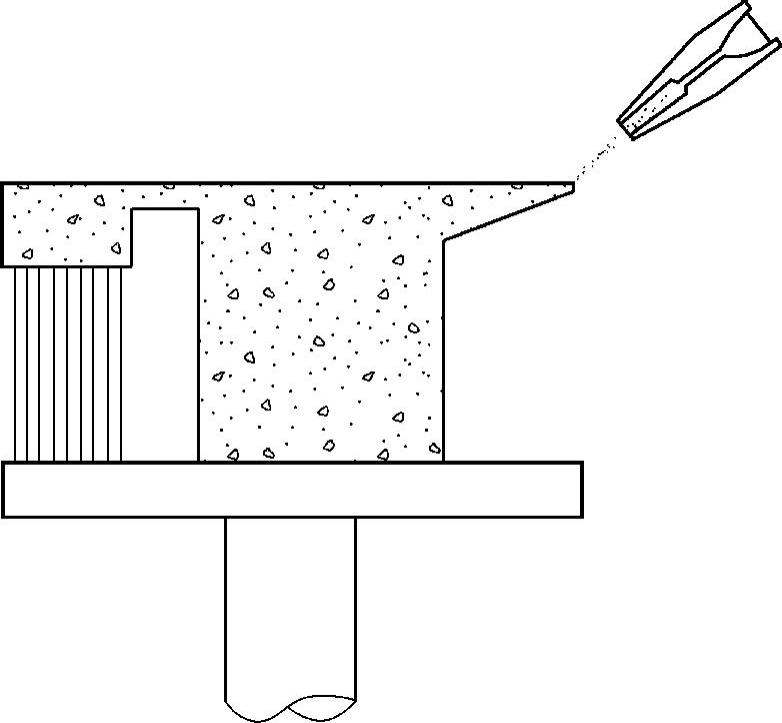

图2-74 BPM成型原理

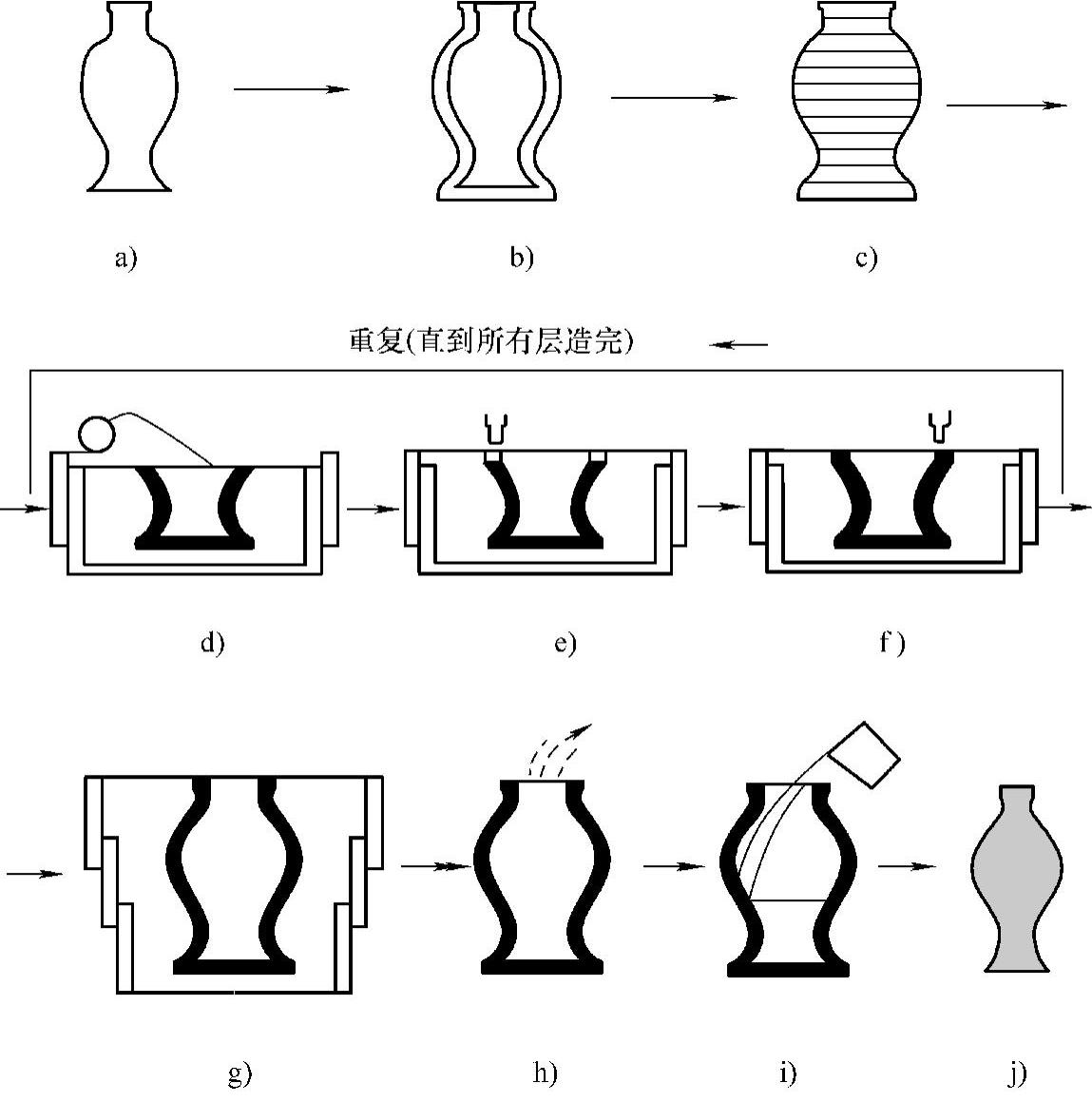

图2-75 PCM工艺原理图(www.daowen.com)

a)CAD模型 b)CAD铸型 c)CAD分层 d)表层铺砂 e)喷涂树脂粘结剂 f)喷涂催化剂 g)造型完毕 h)清除干砂 i)浇铸 j)铸件

无模铸型制造(Patternless Cast-ing Manufacturing,简称PCM)技术是由清华大学激光快速成型中心研制成功的,并将该项技术应用到了传统的树脂砂铸造工艺中。图2-75所示为其工艺原理,首先将三维CAD数据模型转换成铸型CAD模型;再对铸型CAD模型的STL文件进行分层,获得一层层二维截面轮廓信息;加工时,第一个喷头在事先铺好的型砂上通过计算机控制,精确地喷射出粘结剂,第二个喷头沿同样的路径喷射出催化剂,让二者发生胶联反应,并一层层固化型砂,在粘结剂和催化剂共同作用的地方型砂就被固化在一起,而其他地方的型砂仍为颗粒态。一层固化完之后再粘结下一层,如此循环往复,直至原型制件加工完毕。粘结剂没有喷射的地方的砂仍然是干砂,因此比较容易清除。清理完毕未固化的干砂之后,就可以得到具有一定壁厚的铸型件,再在砂型的内表面涂敷、浸渍有关涂料,即可用于浇注金属制件。

与传统的铸型制造技术相比,PCM技术具有很大的优越性,它能使铸造过程高度自动化和敏捷化,大大降低工人的劳动强度,使设计、制造等约束条件大大减少。具体优点表现在以下几个方面:无需木模、型与芯同时成型、无起模斜度、可制造任意曲面的铸型、加工制造时间短、成本低。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。

有关快速成型技术与应用的文章