(一)FDM技术具有的显著优点

1.成型材料广泛 FDM技术所用材料多种多样,主要有ABS、石蜡、人造橡胶、铸蜡和聚酯热塑性塑料等低熔点材料,以及低熔点金属、陶瓷等的丝材,可用于直接制作金属或其他材料的模型制件或用ABS塑料、蜡、尼龙等制造零部件。ABS塑料制件的翘曲变形小,采用石蜡制得的石蜡原型能直接制造精铸蜡模(可用于熔模铸造工艺生产金属件)。此外,原材料丝材基本上是以盘卷的形式提供,便于搬运和快速更换。

2.成本相对较低 由于FDM技术用熔融加热装置代替了激光器,因此与使用激光器的快速成型工艺方法相比,其制作费用大大减低。此外,原材料的利用率较高且无污染(成型过程中无化学反应),使得其成型成本大大降低。

3.后处理简单 支撑结构容易剥离,特别是模型制件的翘曲变形较小,原型经简单的支撑剥离后即可使用。目前出现的水溶性支撑材料使得支撑结构更易剥离。

此外,FDM技术还有以下优点:用石蜡成型的原型制件可以直接用于熔模铸造;能成型任意复杂外形曲面的模型制件,常常用于成型具有很复杂的内腔结构的零件;可直接制作出彩色的模型制件。ABS材料由于具有较好的化学稳定性,能采用γ射线进行消毒,因此特别适合用于制作医用模型。

(二)FDM技术存在的缺点

(1)只适合制作中、小型模型制件。

(2)成型件的表面有较明显的一层层条纹。

(3)纵向方向的强度比较弱。由于丝材是在熔融状态下一层层铺覆的,截面轮廓层之间的粘结力有限,因此原型制件的垂直方向的强度较弱。

(4)成型速度较慢。FDM工艺需设计、制作支撑结构,并且需对整个轮廓截面进行扫描和铺覆,因此成型时间较长。为尽量避免这一缺点,可采用双喷头同时铺覆或增加原型制件层厚等方法,来提高成型速度和成型效率。(www.daowen.com)

(三)FDM的研究现状

材料性能的研究一直是FDM技术的主要研究重点。近年来研制出的PC、PC/ABS、PPSF等材料的强度已经接近或超过了普通注射件,能在某些特定场合进行试用、维修、暂时替换等。近年来,许多公司都在进行金属材料的研究工作,这也是当今快速原型领域的一个研究热点。

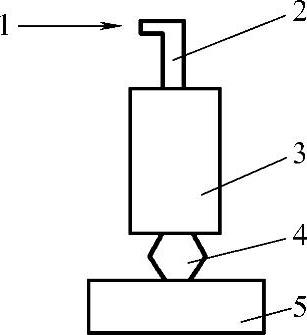

图2-43 气压式FDM系统示意图

1—压缩气体 2—压力控制管道 3—材料及加热装置 4—成型制件 5—工作台

目前,为了增加FDM所用材料的多样化和复合化,改进原有的容易出现问题且需经常更换的送丝机构,以及提高FDM的成型精度等,出现了气压式FDM工艺,其成型系统示意图如图2-43所示。它与传统的FDM工艺最大的不同点在于,其借助空气压缩机提供的压力将具有一定温度的低黏性材料(可以根据需要进行多种材料的组合)由喷头挤出,并逐层扫描堆积成型。此工艺与传统的FDM工艺相比,具有设备成本低、材料广泛且无污染等优点。但由于其喷嘴孔径较小,对材料的含杂质率有一定的要求,因此还有待于进一步改进与完善。

FDM技术与其他几种常见的快速成型技术的比较见表2-3。

表2-3 FDM技术与其他几种常见的快速成型技术的比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。