目前,FDM工艺与技术已被广泛地应用于航空航天、家电、通信、电子、汽车、医学、机械、建筑、玩具等领域的产品开发与设计过程,如产品外观的评估、方案的选择、装配的检查、功能的测试、用户看样订货、塑料件开模前校验设计、少量产品的制造等,传统方法需几个星期、甚至几个月才能制造出来的复杂产品原型,用FDM成型工艺,无需任何刀具和模具,几个小时或一至两天即可完成。

(一)日本丰田公司的具体应用

日本丰田公司借助FDM技术制作轿车部分零部件的模具或母模,如右侧镜支架和四个门把手的母模,使得2000 Avalon车型的制造成本显著降低,四个门把手的模具成本降低了30万美元,右侧镜支架模具成本降低了20万美元。

FDM在快速模具制作中用途相当广泛。最常用的方法是利用FDM制作出的快速原型来制造硅橡胶模具。例如,汽车电动窗和尾灯等的控制开关就可采用这种方法进行制造,或通过打磨过的FDM母模制得透明的氨基甲酸乙酯材料的尾灯玻璃,它与用铸造法或注射法制作的零件几乎没有任何差别。FDM工艺为整个新式2000 Avalon车型的改进设计制造所节约的资金超过200万美元。

(二)福特公司的应用

福特公司常年需要制造部件的衬板,以往每种衬板改型要花费千万美元和12周时间制作必需的模具。现在新衬板部件的蜡靠模采用FDM制作,制作周期仅3天。采用FDM工艺后,福特汽车公司大大缩短了衬板的制作周期,而且显著降低了制作成本。如今,仅花5周时间和原来一半的成本,所制作的模具每月可生产30000套衬板。

(三)美国快速成型制造公司的应用

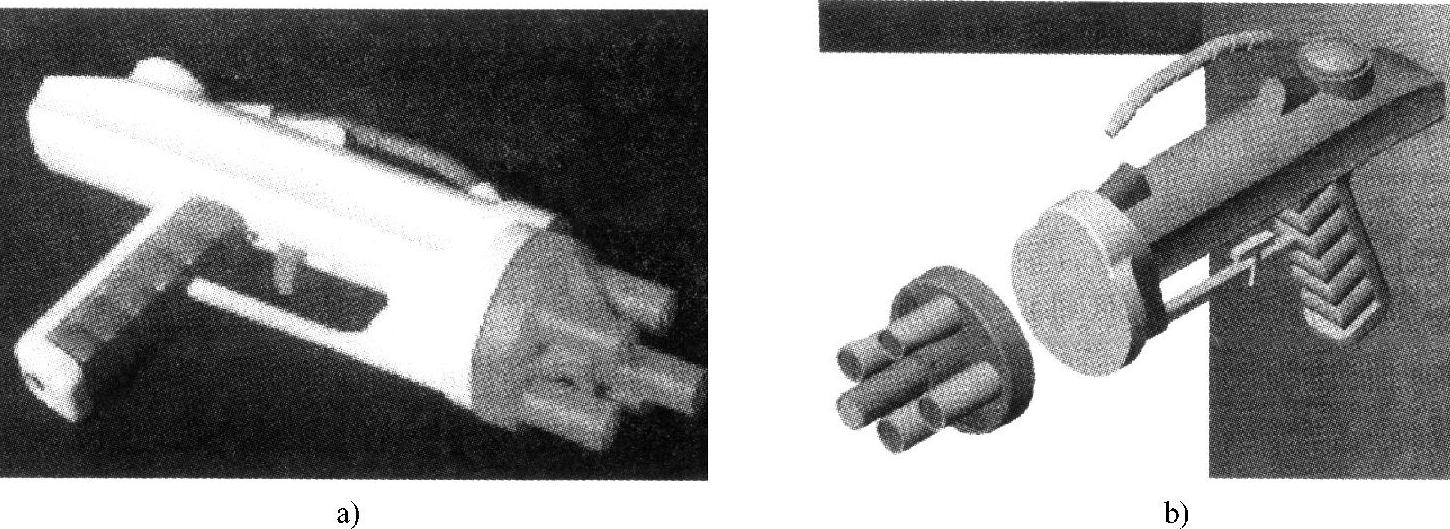

美国Rapid Models与Prototypes公司采用FDM技术为一生产厂商制作了玩具水枪模型,如图2-36所示。借助FDM技术,通过将该玩具水枪多个零件一体制作模型,从而减少了传统制作模型的部件数量,同时也避免了焊接与螺纹连接等组装环节,大大缩短了该模型的制作时间。

图2-36 采用FDM技术制作玩具水枪

a)原型制件 b)产品的三维建模

(四)Mizunos公司的应用

1997年1月,Mizunos美国公司开发一套新的高尔夫球杆,若采用传统的方法,一般需要13个月左右的时间才能完成,可借助FDM成型工艺,新的高尔夫球杆整个开发周期在7个月内就全部完成了,缩短了40%的时间。其具体流程是,在设计出新高尔夫球头后,迅速按照反馈意见进行修改,因而加快了模型造型阶段的设计验证;最后以制造出的ABS原型制件作为加工的基准,再在CNC机床上进行钢制母模的加工与制作。显然,FDM成型工艺与相关技术已成为Mizunos美国公司在新产品研发过程中的重要组成部分。

(五)韩国现代汽车公司的应用

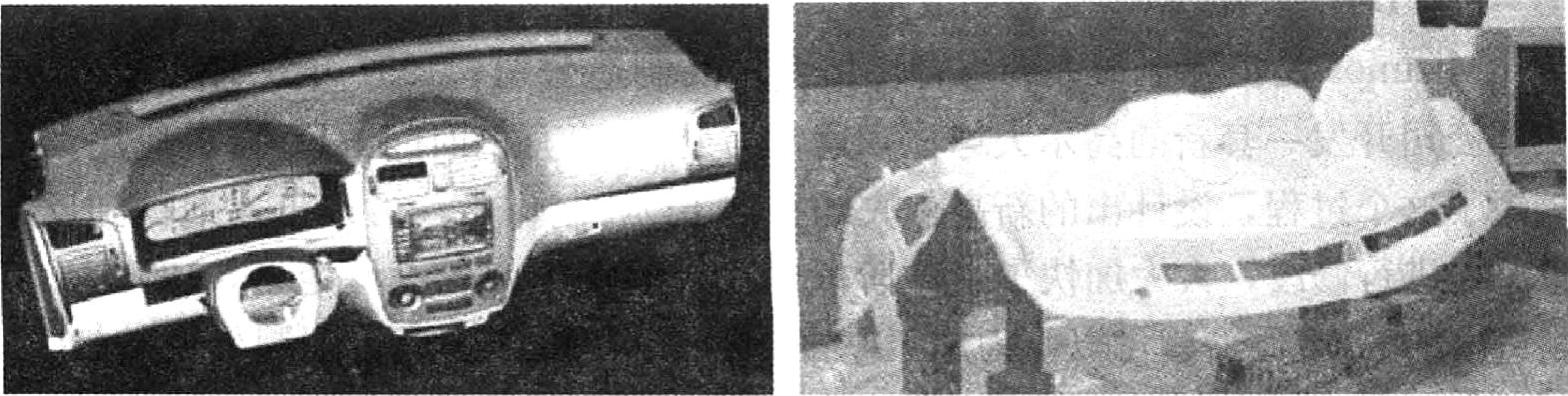

近几年,韩国现代汽车公司借助FDM快速成型系统进行检验设计、空气动力评估等功能测试,并在Spectra车型设计上得到了较为成功的应用。目前,现代汽车公司计划再安装第二套先进的FDM快速成型系统。图2-37所示为韩国现代汽车公司采用FDM技术制作的汽车仪表盘。(www.daowen.com)

图2-37 韩国现代汽车公司采用FDM技术制作的汽车仪表盘

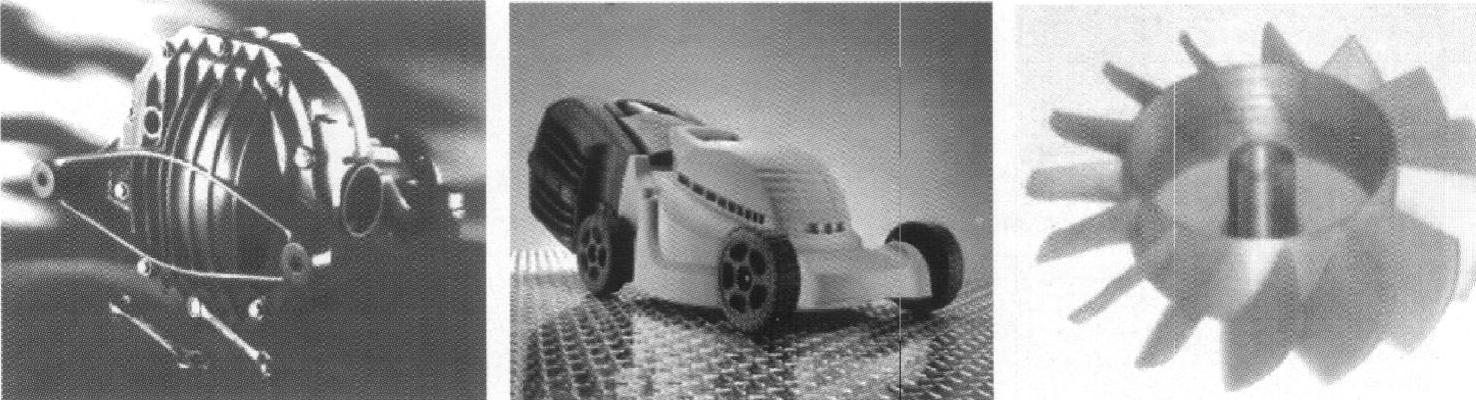

除了上述各大公司的具体应用外,FDM技术在其他领域的应用也是十分广泛的,尤其是在工业产品等方面的应用相当普及。图2-38~图2-42所示分别为采用FDM技术制作的彩色原型制件、龙图腾艺术品、健身球、侗族鞋及满族鞋等模型。

图2-38 FDM彩色原型制件

图2-39 FDM龙图腾艺术品

图2-40 FDM健身球

图2-41 FDM满族鞋

图2-42 FDM侗族鞋

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。