熔丝堆积(Fused Deposition Modeling,FDM)成型技术也称为熔融沉积制造、熔融挤出成型技术。FDM技术是利用热塑性材料的热熔性、粘结性等特点,在计算机控制下,进行层层堆积叠加,最终形成所需产品或模型。FDM技术的最大特点是不依靠激光成型能源,而是将成型材料熔融后堆积成三维实体模型的工艺方法。该技术最初由美国Stratasys公司在20世纪90年代初首次推出,并在1999年开发出水溶性支撑材料,后被广泛应用于RP的各行业中。

由于FDM快速成型技术不使用激光,因此设备使用、维护都简单,成本也较低。用蜡成型的零件模型,可以直接用于熔模铸造。用ABS丝制造的模型因其具有较高强度,在产品设计、测试、评估等方面得到了应用。近年来,PPSF、PC、PC/ABS等强度较高的成型材料开发成功,使得该工艺可直接加工制造出功能性零件或产品。由于FDM技术具有以上这些显著优点,因此发展极为迅速,目前的FDM系统在全球快速成型系统中的份额占30%左右。

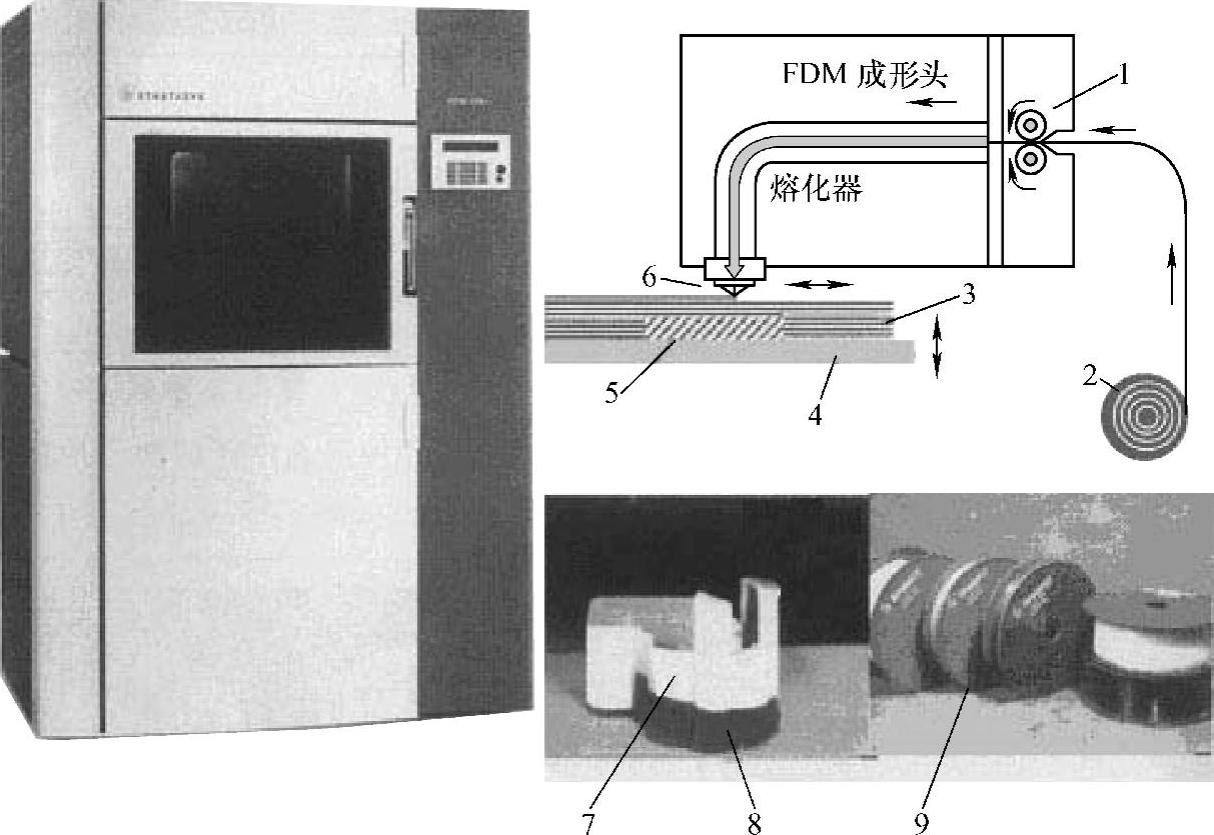

由于FDM技术用丝状材料,是依靠熔融状态下在工作空间中一层层堆积而成,因此在构建模型时也需要设计必要的支撑结构。Stratasys公司随机附有支撑结构的生成软件,而且现在能采用水溶性丝材作为支撑结构的材料,待模型制件加工制作完成后,只要经过简单的水洗处理,就能方便地剥离支撑结构,从而大大简化了FDM技术的后处理过程,并且大大提高了模型的表面精度和表面质量。图2-30所示为FDM Titan型快速成型机的外观和工作原理示意图。

(www.daowen.com)

(www.daowen.com)

图2-30 FDM Titan型快速成型机的外观和工作原理示意图

6—喷嘴 7—原型制件 8—支撑结构 9—原丝材

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。