(一)SLS技术的优点

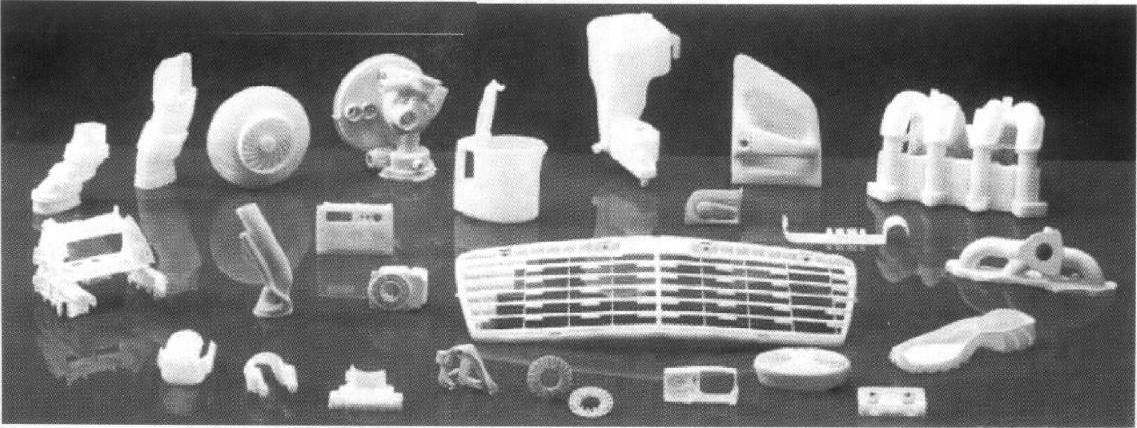

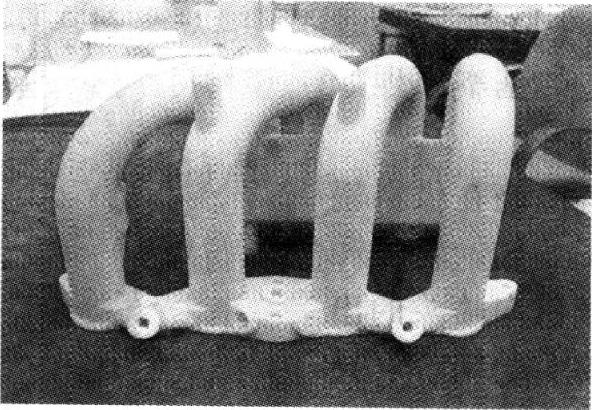

1.可采用多种材料 SLS技术可采用加热时黏度降低的任何一种粉末材料,通过材料或添加粘结剂的涂层颗粒经激光烧结可制造出任何产品或模型,以适应不同的产品与模型需求。与其他快速成型工艺相比,SLS成型技术能够制作硬度较高的金属原型或模具,它是快速制模和直接金属制造的重要手段,应用前景广阔。SLS成型技术开发的产品如图2-23、图2-24所示。

图2-23 SLS成型工艺开发的产品(一)

图2-24 SLS成型工艺开发的产品(二)

2.制造工艺比较简单 由于SLS成型技术可用多种粉末材料,激光烧结可直接生产复杂形状的产品原型、型模或零部件,因此SLS成型技术能广泛应用于工业产品设计当中,如可用于制造概念原型,也可作为最终产品模型、熔模铸造及少量母模的生产,或直接制造出金属注射模等。

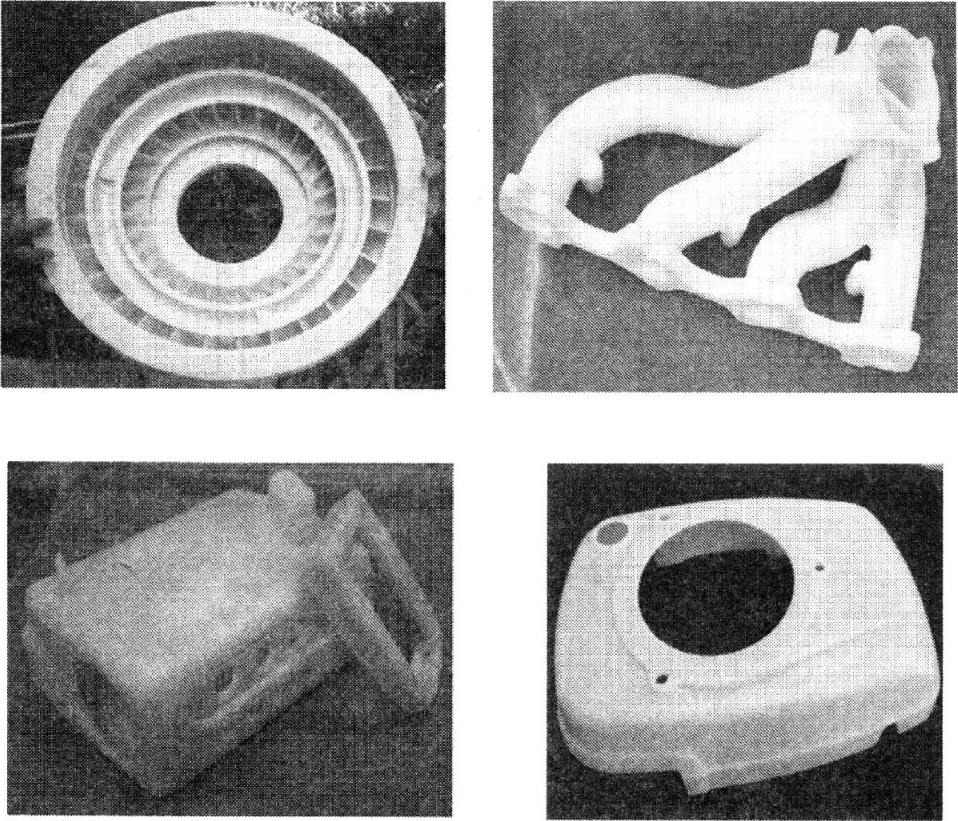

此外,将SLS技术与精密铸造工艺相结合,可以整体加工制造出具有复杂形状的金属功能零件,而不需复杂工装及模具,因此可大大提高制造速度和降低制造成本。图2-25所示为采用快速无模具铸造方法制作的产品。

图2-25 快速无模具铸造方法制作的产品

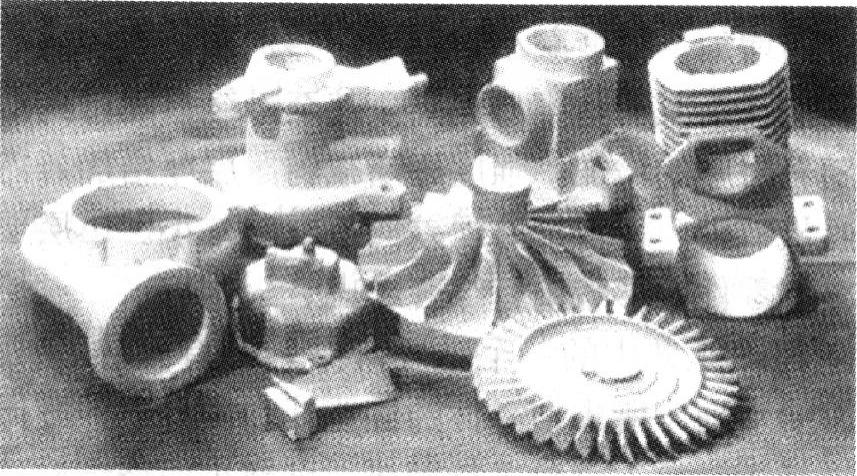

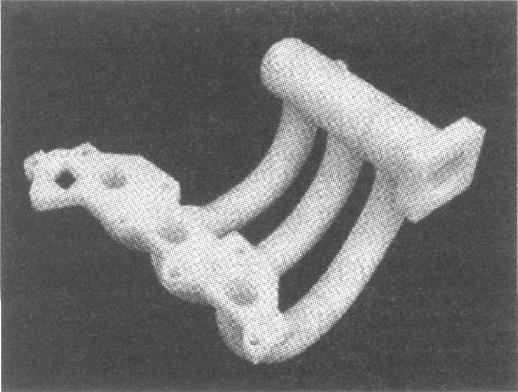

图2-26所示为采用SLS技术快速制作的内燃机进气管模型,它可直接与相关零部件一起安装,进行功能测试与验证,快速检测内燃机的运行效果以及评价设计的优劣,以便进行针对性的改进,从而达到内燃机进气管产品的设计要求。图2-27所示为采用SLS技术直接制作的功能性零件。

图2-26 采用SLS技术快速制作的内燃机进气管模型(www.daowen.com)

图2-27 采用SLS技术直接制作的功能性零件

3.高精度 制件的精度取决于所使用的粉末材料的种类和颗粒大小、产品模型的几何形状以及复杂程度。粉末材料的颗粒直径越小,则采用SLS技术制作的制件的精度就越高。一般情况下,SLS技术能够达到的公差范围在0.05~2.5mm之间。

4.无需设计支撑结构 SLS技术无需设计支撑结构,因为在层与层的叠加过程中,出现的悬空层面部分可直接由未烧结的粉末来辅助支撑。

5.材料利用率高 由于SLS技术不需要支撑结构,也不像有些成型工艺会出现许多废料,更不需要制作基底支撑,因此在众多快速成型工艺中,SLS技术的材料利用率是最高的,几乎是100%,且SLS技术用的大多数粉末的价格都比较便宜,所以其模型的制作成本较低。

6.工件翘曲变形 SLS技术所制成的工件的翘曲变形比SLA技术制成的制件要小,也无需对原型进行校正。

(二)SLS技术的缺点

1.耗时 SLS技术在加工前,通常需要花费2h左右的时间将粉末加热到接近粘结的熔点,且原型制件加工完毕之后还需要花费5~10h的时间进行冷却,才能将原型制件从粉末缸中取出。

2.后处理过程较为复杂 由于SLS技术的原材料是粉末状的,原型制件的加工是由粉末材料经过加热熔化来实现逐层粘结的,制得的原型制件表面呈颗粒状,因此表面质量不好,需进行必要的后处理。例如,烧结陶瓷、金属原型后,需将原型制件置于加热炉中,烧掉其中附带的粘结剂,再在孔隙中渗入一些填充物,如渗铜。因此,SLS技术后处理过程较为复杂。

3.烧结过程中有异味 由于SLS技术中的粉末粘结是采用激光使其加热至熔化状态,因此这些高分子材料在激光烧结熔化时通常会挥发出异味。

4.设备价格较高 为保证SLS技术使用安全,需对加工室充氮气,从而增加了该设备的使用成本。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。